- •Р.А. Сажин автоматизация технологических процессов горного производства

- •Введение

- •1. Этапы автоматизации

- •2. Задачи автоматизаци технологических процессов

- •2.1.Системы автоматической сигнализации

- •Системы автоматического контроля

- •Системы автоматической защиты.

- •. Системы автоматического пуска и останова объекта управления.

- •Системы автоматического регулирования объектов управления.

- •Требования к систмам автоматизации технологических поцессов горных работ

- •4. Основные понятия автоматики

- •4.1. Элементы процесса управления

- •4.2. Функциональные структуры систем управления.

- •4.2.1.. Ручное управление

- •4.2..2. Автоматическое управление.

- •4.2..2.1. Структура устройства автоматического управления, работающего по принципу компенсации отклонения результата управления.

- •4.2.2.2. Структура устройства автоматического управления, работающего по принципу компенсации внешнего возмущения на объект управления.

- •4.2..3. Автоматизированное управление.

- •5. Элемепнты теории работы дискретных авоматов

- •5.1.Характеристика дискретного автомата.

- •5.2.Формальные языки описания дискретных автоматов.

- •5.2.1.Таблица переходов (функция δ)

- •5.2.2. Таблица выходов (функция λ )

- •5.2.3.Построение графа переходов дискретного состояния автомата.

- •5.2.4. Граф-схемы алгоритмов

- •5.2.5. Логические схемы алгоритмов.

- •5.3.Структурный синтез дискретных автоматов как систем управления.

- •5.4 Алгоритм работы насоса водоотлива.

- •Микрпроцссорные системы управления технологическими процессами

- •6.1. Структура микропроцессорных систем

- •6.2. Структура микропроцессора

- •6.2.1. Принцип работы микропроцессора при обработке команд

- •6.2.2. Принцип работы микропроцессора при обработке цифровых сигналов

- •6.3. Программируемый параллельный интерфейс, параллельные порты микропроцессорных систем

- •6.4. Программируемый таймер

- •6.5. Программируемый последовательный интерфейс, последовательные порты микропроцессорных систем

- •6.6. Программируемые контроллеры

- •6.6.1. Структура распределенной системы управления.

- •6.6.2. Программное обеспечение распределенной системы управления

- •7. Автоматизация процесса выемки полезных ископаемых

- •7.1. Задачи и особенности автоматизации выемочных работ

- •7.2. Требования к системам автоматизации выемочных работ

- •7.3. Варианты и функциональные схемы автоматического поддержания нагрузки на приводе выемочной машины

- •7.3.1 Вариант стабилизации скоростей

- •7.3.3. Вариант стабилизации мощности

- •7.3.4. Двойной экстремальный вариант

- •7.4. Автоматизация поддержания нагрузки в варианте стабилизации мощности на приводе врубовой машины «Урал–33» с электро-гидравлическими подающим механизмом.

- •Автоматизация поддержания нагрузки на приводе выемочных машин в режиме двойного экстремального варианта.

- •7.5.1.Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры саду-2

- •7.5.2. Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры ипир-3м

- •Автоматизация процесса передвижки ризабойной крпи

- •8.1.Требования к системам автоматизации передвижки призабойной крепи

- •8.2. Способы автоматической передвижки призабойной крепи

- •8.2.1. Способ передвижки секций по принципу «десятков-единиц »

- •8.2.2. Способ групповой передвижки секций

- •8.5. Алгоритм управления передвижкой призабойной крепью

- •8.5.1.Алгоритм управления крепью в процессе поддержания кровли лавы

- •8.5.2.Алгоритм управления крепью в процессе ее передвижки

- •Автоматизация процесса проходческих работ

- •9.1. Автоматизации работы проходческих комбайнов

- •Требования к системам автоматизации проходческих комбайнов

- •9.1.2. Автоматизация управления траекторией движения рабочего органа проходческого комбайна.

- •9.1.3. Автоматизация управления вождением проходческого комбайна в заданном направлении.

- •9.1.3.1. Автоматическое вождение проходческого комбайна в заданном направлении по лазерному лучу.

- •9.1.3.2. Автоматическое вождение проходческого комбайна в заданном направлении по гирокомпасу.

- •Автоматизации проходческих работ буровзрывным способом

- •Требования к системам автоматизации буровых машин

- •Автоматизация установки буровой машины в нужную точку забоя

- •9.2.3. Автоматизация управления буровой машиной.

- •Автоматизация процесса конвейерного траспорта

- •10.1. Требования к системам автоматизации конвейерного транспорта.

- •10.2. Принципы автоматизации пуска конвейерных линий.

- •10.3. Структура и принцип работы системы автоматического управления конвейерной линией в аналоговом варианте

- •10.4. Структура и принцип работы системы автоматического управления конвейерной линией в цифровом варианте

- •10.5. Структура алгоритма автоматического управления конвейерной линией в цифровом варианте

- •Автоматизация подземного рельсового танспорта

- •11.1. Требования к системам автоматической блокировки и световой сигнализации рельсового транспорта

- •11.2. Устройство и принцип работы аппаратуры абсс-1

- •11.3. Устройство и принцип работы аппаратуры «нерпа»

- •Автоматизаци шахтного подъема

- •Требования к системам автоматизации шахтного подъема.

- •Блокировка пуска подъемной машины.

- •Системы автоматизации шахтных подъемных установок должны обеспечивать блокировку запрещающую:

- •Принцип автоматического задания и контроля основных параметров работы шахтного подъема.

- •Принцип автоматического включения предохранительного и рабочего торможения при защите подъемной машины

- •13. Автоматизация шахтного водоотлива

- •13.1. Требования к системам автоматизации шахтного водоотлива

- •13.2. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •13.3. Структура и принцип работы

- •13.4. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •8. Автоматизация производственных процессов в нефтяной и газовой промышленности

- •6.1. Автоматизация процесса бурения нефтяных или газовых скважин

- •6.1.1. Регулирование параметров при бурении нефтяных или газовых скважин

- •6.1.2. Микропроцессорная система управления процессом бурения нефтяных или газовых скважин

- •6.2. Автоматизация процесса добычи и первичной подготовки нефти

- •6.2.1. Автоматизация группового замера дебита скважин

- •6.2.2. Автоматизация технологического процесса первичной сепарации нефти

- •6.2.3. Автоматизация работы дожимной насосной станции

- •6.3. Автоматизация работы газоперекачивающей станции

- •. Источники внешней энергии, или усилители сигналов …...……………….47

- •Сажин Рудольф Алексеевич элементы и структуры систем автоматизации технологических процессов нефтяной и газовой промышленности

Обеспечение точного расчетного движения подъемных сосудов в соответствии с тахограммой их движения в шахтном стволе.

Защита подъемной машины включением предохранительного торможения.

Блокировка пуска подъемной машины.

В рамках обеспечения точного расчетного движения подъемного сосуда в шахтном стволе должны выполнятся следующие требования:

Скорость подхода клети к приемной площадке и скорость выхода скипа из разгрузочных кривых не должна превышать 1 м/сек.

Скорость перемещения груженого скипа в разгрузочных кривых не должна превышать 0,6 м/сек.

Защита подъемной машины включением предохранительного торможения должна выполнятся следующих случая:

При пере подъеме сосуда на 0,5 м. выше уровня приемной площадки.

При превышении на 15%. номинальной скорости подъема.

При подходе сосуда к приемной площадке со скоростью выше чем 1,5м/сек при спуске-поъеме груза и более 1 м/сек при спуске-подъеме людей.

При провисании или напуске струны каната.

При зависании сосуда в любом месте ствола.

При недопустимом износе тормозных колодок.

При снижении давления в цилиндрах предохранительного тормоза и сети питания тормозной системы.

При исчезновении напряжения в цепях управления.

При повреждении электронных ограничителей скорости.

Системы автоматизации шахтных подъемных установок должны обеспечивать блокировку запрещающую:

Включение подъемной машины после пере подъема или зависания сосуда в сторону увеличения пере подъема или напуска каната.

Снятие предохранительного тормоза, если рукоятка рабочего тормоза не поставлена в положение «заторможено», а рукоятка управления приводом подъемной машины не поставлена в нулевое положение.

Работу подъема при открытом положении предохранительных решеток на приемных площадках.

Принцип автоматического задания и контроля основных параметров работы шахтного подъема.

Д ля

задания и контроля точного расчетного

движения подъемного сосуда в шахтном

стволе применяется аппаратура АЗК-1,

структурная схема которой показана на

рис.66.

ля

задания и контроля точного расчетного

движения подъемного сосуда в шахтном

стволе применяется аппаратура АЗК-1,

структурная схема которой показана на

рис.66.

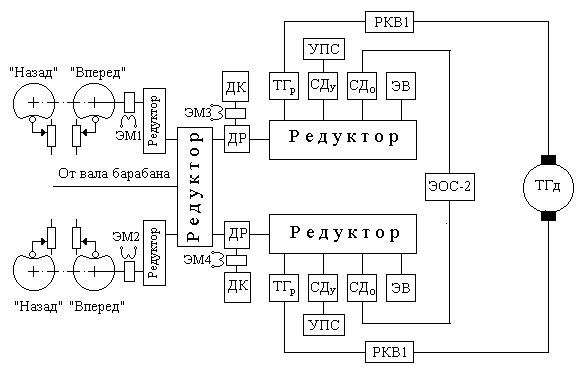

Рис 66. Схема аппарата задания и контроля (АЗК-1).

Аппарат состоит из системы редукторов, которые имеют общий привод от вала барабана. Функциональные возможности системы автоматического задания и контроля основных параметров шахтного построены в зависимости от длины каната, именно поэтому аппарат АЗК-1 кинематически связан с барабаном.

Программно скорость движения подъемного сосуда задается профильными (ретрадирующими) дисками, которые приводятся во вращение отдельными редукторами. Программа движения подъемного сосуда сразу записана на два таких диска, Но при считывании они вращаются в разные стороны («Вперед» и «Назад»). Это объясняется тем, что при реверсе барабана реверсируется и вращение программного диска, при этом программа, записанная только на одном диске, будет считываться в обратном порядке. Для того чтобы этого не произошло, эта программа реверсивно записывается на два диска, с каждого из которых она считывается при определенном вращении барабана.

Кроме того, парные диски сдвоены. На одной из пар этих дисков задается скоростная программа рабочего режима, а на другой паре записан скоростной режим «ревизии ствола», которому ежесуточно подвергается шахтная подъемная установка и все сопутствующие оборудование. Включение пары этих дисков происходит с помощью электромагнитной муфты ЭМ1 или ЭМ2.

Настройка системы по длине каната (по пути перемещения подъемного сосуда) происходит от двигателя коррекции ДК через дифференциальный редуктор ДР. Эта настройка необходима после очередного ежегодной подстройки длины подъемного каната, которая происходит после обрубки его мерного куска для проверки прочности на разрыв. После этой обрубки длину каната восстанавливают за счет смотки с барабана запасных витков. Все это требует маневровых операций, которые выполняются двигателями коррекции. Включение этих двигателей производится через электромагнитные муфты ЭМ3 и ЭМ4.

Для повышения надежности контролирующие функции этого аппарата выполнены в дублированном варианте. Аппаратура, реализующая эти функции, кинематически через дифференциальный ДР и раздаточный редуктор связана с подъемным бараном. Раздаточный редуктор одновременно приводит в действие тахогенератор ТГр, два сельсина датчика СДу и СДо, а также этажный выключатель ЭВ.

Тахогенератор ТГр совместно с тахогенератором подъемного двигателя ТГд подключены на вход реле РКВ1, контролирующего целостность кинематической цепи подъемной установки и аппарата АЗК1. В случае потери этой целостности (поломка шестерни, муфты или вала редуктора подъемной машины) реле РКВ1 будет получать разные сигналы с тахогенераторов ТГр и ТГд. В результате этого оно разомкнется и своими нормально закрытыми контактами включит привод аварийного тормоза.

Сельсин датчик Сду приводит в действие указатель положения подъемного сосуда УПС (клети или скипа). Этот указатель непрерывно показывает машинисту подъемной машины положение подъемного сосуда в стволе шахты, в то время как другой указатель ЭВ показывает положение клети только на конкретном горизонте «этаже» шахты.

Сельсин датчик Сдо приводит в действие программные (ретродирующие) диски аппарата задания скорости в устройстве ЭОС2.