- •Р.А. Сажин автоматизация технологических процессов горного производства

- •Введение

- •1. Этапы автоматизации

- •2. Задачи автоматизаци технологических процессов

- •2.1.Системы автоматической сигнализации

- •Системы автоматического контроля

- •Системы автоматической защиты.

- •. Системы автоматического пуска и останова объекта управления.

- •Системы автоматического регулирования объектов управления.

- •Требования к систмам автоматизации технологических поцессов горных работ

- •4. Основные понятия автоматики

- •4.1. Элементы процесса управления

- •4.2. Функциональные структуры систем управления.

- •4.2.1.. Ручное управление

- •4.2..2. Автоматическое управление.

- •4.2..2.1. Структура устройства автоматического управления, работающего по принципу компенсации отклонения результата управления.

- •4.2.2.2. Структура устройства автоматического управления, работающего по принципу компенсации внешнего возмущения на объект управления.

- •4.2..3. Автоматизированное управление.

- •5. Элемепнты теории работы дискретных авоматов

- •5.1.Характеристика дискретного автомата.

- •5.2.Формальные языки описания дискретных автоматов.

- •5.2.1.Таблица переходов (функция δ)

- •5.2.2. Таблица выходов (функция λ )

- •5.2.3.Построение графа переходов дискретного состояния автомата.

- •5.2.4. Граф-схемы алгоритмов

- •5.2.5. Логические схемы алгоритмов.

- •5.3.Структурный синтез дискретных автоматов как систем управления.

- •5.4 Алгоритм работы насоса водоотлива.

- •Микрпроцссорные системы управления технологическими процессами

- •6.1. Структура микропроцессорных систем

- •6.2. Структура микропроцессора

- •6.2.1. Принцип работы микропроцессора при обработке команд

- •6.2.2. Принцип работы микропроцессора при обработке цифровых сигналов

- •6.3. Программируемый параллельный интерфейс, параллельные порты микропроцессорных систем

- •6.4. Программируемый таймер

- •6.5. Программируемый последовательный интерфейс, последовательные порты микропроцессорных систем

- •6.6. Программируемые контроллеры

- •6.6.1. Структура распределенной системы управления.

- •6.6.2. Программное обеспечение распределенной системы управления

- •7. Автоматизация процесса выемки полезных ископаемых

- •7.1. Задачи и особенности автоматизации выемочных работ

- •7.2. Требования к системам автоматизации выемочных работ

- •7.3. Варианты и функциональные схемы автоматического поддержания нагрузки на приводе выемочной машины

- •7.3.1 Вариант стабилизации скоростей

- •7.3.3. Вариант стабилизации мощности

- •7.3.4. Двойной экстремальный вариант

- •7.4. Автоматизация поддержания нагрузки в варианте стабилизации мощности на приводе врубовой машины «Урал–33» с электро-гидравлическими подающим механизмом.

- •Автоматизация поддержания нагрузки на приводе выемочных машин в режиме двойного экстремального варианта.

- •7.5.1.Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры саду-2

- •7.5.2. Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры ипир-3м

- •Автоматизация процесса передвижки ризабойной крпи

- •8.1.Требования к системам автоматизации передвижки призабойной крепи

- •8.2. Способы автоматической передвижки призабойной крепи

- •8.2.1. Способ передвижки секций по принципу «десятков-единиц »

- •8.2.2. Способ групповой передвижки секций

- •8.5. Алгоритм управления передвижкой призабойной крепью

- •8.5.1.Алгоритм управления крепью в процессе поддержания кровли лавы

- •8.5.2.Алгоритм управления крепью в процессе ее передвижки

- •Автоматизация процесса проходческих работ

- •9.1. Автоматизации работы проходческих комбайнов

- •Требования к системам автоматизации проходческих комбайнов

- •9.1.2. Автоматизация управления траекторией движения рабочего органа проходческого комбайна.

- •9.1.3. Автоматизация управления вождением проходческого комбайна в заданном направлении.

- •9.1.3.1. Автоматическое вождение проходческого комбайна в заданном направлении по лазерному лучу.

- •9.1.3.2. Автоматическое вождение проходческого комбайна в заданном направлении по гирокомпасу.

- •Автоматизации проходческих работ буровзрывным способом

- •Требования к системам автоматизации буровых машин

- •Автоматизация установки буровой машины в нужную точку забоя

- •9.2.3. Автоматизация управления буровой машиной.

- •Автоматизация процесса конвейерного траспорта

- •10.1. Требования к системам автоматизации конвейерного транспорта.

- •10.2. Принципы автоматизации пуска конвейерных линий.

- •10.3. Структура и принцип работы системы автоматического управления конвейерной линией в аналоговом варианте

- •10.4. Структура и принцип работы системы автоматического управления конвейерной линией в цифровом варианте

- •10.5. Структура алгоритма автоматического управления конвейерной линией в цифровом варианте

- •Автоматизация подземного рельсового танспорта

- •11.1. Требования к системам автоматической блокировки и световой сигнализации рельсового транспорта

- •11.2. Устройство и принцип работы аппаратуры абсс-1

- •11.3. Устройство и принцип работы аппаратуры «нерпа»

- •Автоматизаци шахтного подъема

- •Требования к системам автоматизации шахтного подъема.

- •Блокировка пуска подъемной машины.

- •Системы автоматизации шахтных подъемных установок должны обеспечивать блокировку запрещающую:

- •Принцип автоматического задания и контроля основных параметров работы шахтного подъема.

- •Принцип автоматического включения предохранительного и рабочего торможения при защите подъемной машины

- •13. Автоматизация шахтного водоотлива

- •13.1. Требования к системам автоматизации шахтного водоотлива

- •13.2. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •13.3. Структура и принцип работы

- •13.4. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •8. Автоматизация производственных процессов в нефтяной и газовой промышленности

- •6.1. Автоматизация процесса бурения нефтяных или газовых скважин

- •6.1.1. Регулирование параметров при бурении нефтяных или газовых скважин

- •6.1.2. Микропроцессорная система управления процессом бурения нефтяных или газовых скважин

- •6.2. Автоматизация процесса добычи и первичной подготовки нефти

- •6.2.1. Автоматизация группового замера дебита скважин

- •6.2.2. Автоматизация технологического процесса первичной сепарации нефти

- •6.2.3. Автоматизация работы дожимной насосной станции

- •6.3. Автоматизация работы газоперекачивающей станции

- •. Источники внешней энергии, или усилители сигналов …...……………….47

- •Сажин Рудольф Алексеевич элементы и структуры систем автоматизации технологических процессов нефтяной и газовой промышленности

10.2. Принципы автоматизации пуска конвейерных линий.

Автоматический запуск конвейерной линии может осуществляться двумя способами:

Запуск каждого конвейера через установленный промежуток времени, который контролируется реле времени;

Запуск каждого последующего конвейера в линии, после того как предыдущий конвейер достигнет номинальной скорости своего тягового органа.

В торой

способ запуска конвейерной линии более

предпочтителен, т.к. степень загрузки

конвейеров автоматически определяет

продолжительность запуска всей линии.

Технологическая схема запуска конвейеров

по этому способу представлена на рис.

57.

торой

способ запуска конвейерной линии более

предпочтителен, т.к. степень загрузки

конвейеров автоматически определяет

продолжительность запуска всей линии.

Технологическая схема запуска конвейеров

по этому способу представлена на рис.

57.

Рис.57. Схема последовательного запуска конвейеров в режиме контроля скорости рабочего органа.

Команда на запуск конвейерной линии по этой схеме подается с пульта управления ПУ. При этом формируются два сигнала. Один из них непосредственно подается на пускатель привода первого конвейера П1 а другой является общим для всех приводов конвейеров в линии. Только при наличии дух этих сигналов привод конвейера может быть запущен. Второй сигнал на запуск каждого последующего конвейера (кроме первого) поступает с реле скорости РС предыдущего конвейера, которое срабатывает только тогда, когда скорость рабочего органа этого конвейера превысит 75% от ее номинального значения. При аварийной остановке одного из конвейеров отключается его реле скорости, поэтому пропадает второй сигнал на пускателе привода последующего конвейера. Вследствие этого, он и все последующие конвейеры останавливаются. Принципиально этот способ автоматического управления используется в большинстве систем управления конвейерами, в том числе и в аппаратуре типа АУК.

10.3. Структура и принцип работы системы автоматического управления конвейерной линией в аналоговом варианте

С труктуру

системы автоматического управления

конвейерной линией в аналоговом варианте

рассмотрим на примере аппаратуры типа

АУК,

которая показана на рис.58.

труктуру

системы автоматического управления

конвейерной линией в аналоговом варианте

рассмотрим на примере аппаратуры типа

АУК,

которая показана на рис.58.

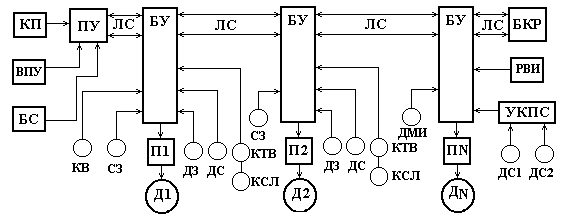

Рис.58. Структурная схема аппаратуры автоматического управления конвейерной линией типа АУК.

В схему этой структуры введены следующие обозначения:

КП – кнопка «пуск»;

ВПУ – выносной пульт управления;

БС – блок сигнализации звуковой;

ПУ – пульт управления;

БУ – блок управления;

П1,П2,…ПN – пускатели конвейеров;

Д1,Д2,…ДN – двигатели приводов конвейеров;

КВ – конечный выключатель;

СЗ – сирена звуковая;

ДЗ – датчик заштыбовки (завала) конвейера;

ДС – датчик скорости рабочего органа конвейера;

КТВ – кабель-тросовый выключатель;

КСЛ – датчик схода ленты;

ДМИ – датчик магнитно-импульсный;

БКР – блок концевого реле;

РВИ – реле времени;

УКПС – устройство контроля проскальзывания ленты;

ЛС – линия связи.

Структурно аппаратура АУК состоит из пульта управления ПУ к оторому подключены кнопки пусковые КП, выносной пульт управления ВПУ и блок сигнализации БС. Пульт управления через линию связи ЛС объединяет все блоки управления конвейерами. Блоками управления конвейеров БУ через соответствующие пускатели Пi управляю приводами соответствующих конвейеров.

К каждому блоку управления подключаются датчики и исполнительные устройства.

Сирена звуковая включается блоком сигнализации перед запуском конвейерной линии. Датчики скорости генераторного типа ДС для ленточных конвейеров и магнитно-импульсный датчик ДМИ для цепных конвейеров контролируют скорость рабочего органа конвейеров. Датчик заштыбовки ДЗ останавливает привод конвейера в случае его завала грузом предыдущего конвейера. Аналогичное происходит при срабатывании датчика схода ленты КСЛ. Кабель-тросовые выключатели КТВ позволяют обеспечить аварийную остановку конвейерной линии с любой точки ее маршрута. Для этого необходимо натянуть трос, который разомкнет контакты этого датчика. Реле времени РВИ позволяет одному из конвейеров в линии запускаться с установленной выдержкой времени или аналогично отключатся. Устройство УКПС позволяет контролировать степень проскальзывания ленты по барабану. Для этой цели устройство сравнивает сигналы двух датчиков скорости ДС1 и ДС2. Один из них контролирует скорость барабана, а другой скорость ленты. В случае если разность между сигналами этих датчиков превысит заданное значение, устройство отключит провод конвейера.

Конвейерная линия может запускаться с пульта управления пусковой кнопкой или с соответствующей кнопки выносного пульта управления Первым всегда запускается конвейер на разгрузочном пункте, а последним на загрузочном. Это предотвращает завал транспортируемым грузом неработающие конвейеры.

После того как при пуске скорость рабочего органа первого конвейера будет выше 75% от ее номинального значения по линии связи «ЛС» подается сигнал на запуск последующего конвейера. В случае аварийной остановки одного из работающих конвейеров в линии связи прерывается связь с блоками управления всех последующих конвейеров, и их приводы сразу останавливаются. Принцип работы аппаратуры АУК можно проследить на ее принципиальной схеме, представленной на рис.59.

При нажатии на кнопку «пуск» к выпрямительному мосту этой схемы подключается обмотка управления реле К1, которое включается и своим контактом подает питание на блок реле времени БРВ. Это реле в свою очередь включает два реле КТ и К2. Контактами реле К2 включается цепь питания блокf сигнализации БС, которое одновременно включает звуковые сирены в блоках управления всех конвейеров.

Рис.59. Принципиальная схема аппаратуры АУК.

Одновременно контакты реле КТ переключают полярность сигнала в линии связи блоков управления конвейеров на «пусковой» режим. При этом катушка пускового реле К3 первого конвейера запитывается через диоды d1 и d4. При запуске контакты этого реле включают привод первого конвейера через пускатель КП1. Как только скорость рабочего органа этого конвейера достигнет величины 75% от номинального значения, датчик скорости ДС этого конвейера через пороговый элемент включит реле К4, которое своими контактами подаст по линии связи питание к пусковому реле К5 следующего конвейера. Этот конвейер и все остальные в этой линии будут запускаться по вышеизложенной схеме.

После запуска последнего конвейера сработает концевое реле БКР, которое досрочно разомкнет цепь питания блока реле времени БРВ. Если этого не произойдет при затянувшемся пуске всей конвейерной линии, то эта цепь разомкнется через заданное время таймером БРВ. При снятии напряжения с блока реле времени размыкаются реле КТ и К2, в результате чего прекратится подаче звукового сигнала, а полярность линии связи переключится на «рабочий» режим.

В этом режиме пусковые реле К3, К5, К7 останутся включенными через диоды d2, d3, d6, d7, d10, d11 поэтому приводы запущенных конвейеров так же остаются включенными.

Если сработает защита какого-нибудь конвейера (сработает датчик ДЗ или КСЛ), то разомкнется цепь питания пускового реле этого конвейера и он остановится, и вместе с ним произойдет остановка всех последующих конвейеров.

Останов конвейерной линии происходит и при нажатии кнопки «стоп», контакты которой обесточат линию связи, через которую запитаны пусковые реле всех конвейеров в этой линии.

Хотя аналоговые системы управления конвейерными линиями еще в достаточном количестве используются на горных предприятиях, но им на смену приходят микропроцессорные системы управления. Одной из таких систем является серийно выпускаемая аппаратура СУКЛ.