- •Р.А. Сажин автоматизация технологических процессов горного производства

- •Введение

- •1. Этапы автоматизации

- •2. Задачи автоматизаци технологических процессов

- •2.1.Системы автоматической сигнализации

- •Системы автоматического контроля

- •Системы автоматической защиты.

- •. Системы автоматического пуска и останова объекта управления.

- •Системы автоматического регулирования объектов управления.

- •Требования к систмам автоматизации технологических поцессов горных работ

- •4. Основные понятия автоматики

- •4.1. Элементы процесса управления

- •4.2. Функциональные структуры систем управления.

- •4.2.1.. Ручное управление

- •4.2..2. Автоматическое управление.

- •4.2..2.1. Структура устройства автоматического управления, работающего по принципу компенсации отклонения результата управления.

- •4.2.2.2. Структура устройства автоматического управления, работающего по принципу компенсации внешнего возмущения на объект управления.

- •4.2..3. Автоматизированное управление.

- •5. Элемепнты теории работы дискретных авоматов

- •5.1.Характеристика дискретного автомата.

- •5.2.Формальные языки описания дискретных автоматов.

- •5.2.1.Таблица переходов (функция δ)

- •5.2.2. Таблица выходов (функция λ )

- •5.2.3.Построение графа переходов дискретного состояния автомата.

- •5.2.4. Граф-схемы алгоритмов

- •5.2.5. Логические схемы алгоритмов.

- •5.3.Структурный синтез дискретных автоматов как систем управления.

- •5.4 Алгоритм работы насоса водоотлива.

- •Микрпроцссорные системы управления технологическими процессами

- •6.1. Структура микропроцессорных систем

- •6.2. Структура микропроцессора

- •6.2.1. Принцип работы микропроцессора при обработке команд

- •6.2.2. Принцип работы микропроцессора при обработке цифровых сигналов

- •6.3. Программируемый параллельный интерфейс, параллельные порты микропроцессорных систем

- •6.4. Программируемый таймер

- •6.5. Программируемый последовательный интерфейс, последовательные порты микропроцессорных систем

- •6.6. Программируемые контроллеры

- •6.6.1. Структура распределенной системы управления.

- •6.6.2. Программное обеспечение распределенной системы управления

- •7. Автоматизация процесса выемки полезных ископаемых

- •7.1. Задачи и особенности автоматизации выемочных работ

- •7.2. Требования к системам автоматизации выемочных работ

- •7.3. Варианты и функциональные схемы автоматического поддержания нагрузки на приводе выемочной машины

- •7.3.1 Вариант стабилизации скоростей

- •7.3.3. Вариант стабилизации мощности

- •7.3.4. Двойной экстремальный вариант

- •7.4. Автоматизация поддержания нагрузки в варианте стабилизации мощности на приводе врубовой машины «Урал–33» с электро-гидравлическими подающим механизмом.

- •Автоматизация поддержания нагрузки на приводе выемочных машин в режиме двойного экстремального варианта.

- •7.5.1.Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры саду-2

- •7.5.2. Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры ипир-3м

- •Автоматизация процесса передвижки ризабойной крпи

- •8.1.Требования к системам автоматизации передвижки призабойной крепи

- •8.2. Способы автоматической передвижки призабойной крепи

- •8.2.1. Способ передвижки секций по принципу «десятков-единиц »

- •8.2.2. Способ групповой передвижки секций

- •8.5. Алгоритм управления передвижкой призабойной крепью

- •8.5.1.Алгоритм управления крепью в процессе поддержания кровли лавы

- •8.5.2.Алгоритм управления крепью в процессе ее передвижки

- •Автоматизация процесса проходческих работ

- •9.1. Автоматизации работы проходческих комбайнов

- •Требования к системам автоматизации проходческих комбайнов

- •9.1.2. Автоматизация управления траекторией движения рабочего органа проходческого комбайна.

- •9.1.3. Автоматизация управления вождением проходческого комбайна в заданном направлении.

- •9.1.3.1. Автоматическое вождение проходческого комбайна в заданном направлении по лазерному лучу.

- •9.1.3.2. Автоматическое вождение проходческого комбайна в заданном направлении по гирокомпасу.

- •Автоматизации проходческих работ буровзрывным способом

- •Требования к системам автоматизации буровых машин

- •Автоматизация установки буровой машины в нужную точку забоя

- •9.2.3. Автоматизация управления буровой машиной.

- •Автоматизация процесса конвейерного траспорта

- •10.1. Требования к системам автоматизации конвейерного транспорта.

- •10.2. Принципы автоматизации пуска конвейерных линий.

- •10.3. Структура и принцип работы системы автоматического управления конвейерной линией в аналоговом варианте

- •10.4. Структура и принцип работы системы автоматического управления конвейерной линией в цифровом варианте

- •10.5. Структура алгоритма автоматического управления конвейерной линией в цифровом варианте

- •Автоматизация подземного рельсового танспорта

- •11.1. Требования к системам автоматической блокировки и световой сигнализации рельсового транспорта

- •11.2. Устройство и принцип работы аппаратуры абсс-1

- •11.3. Устройство и принцип работы аппаратуры «нерпа»

- •Автоматизаци шахтного подъема

- •Требования к системам автоматизации шахтного подъема.

- •Блокировка пуска подъемной машины.

- •Системы автоматизации шахтных подъемных установок должны обеспечивать блокировку запрещающую:

- •Принцип автоматического задания и контроля основных параметров работы шахтного подъема.

- •Принцип автоматического включения предохранительного и рабочего торможения при защите подъемной машины

- •13. Автоматизация шахтного водоотлива

- •13.1. Требования к системам автоматизации шахтного водоотлива

- •13.2. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •13.3. Структура и принцип работы

- •13.4. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •8. Автоматизация производственных процессов в нефтяной и газовой промышленности

- •6.1. Автоматизация процесса бурения нефтяных или газовых скважин

- •6.1.1. Регулирование параметров при бурении нефтяных или газовых скважин

- •6.1.2. Микропроцессорная система управления процессом бурения нефтяных или газовых скважин

- •6.2. Автоматизация процесса добычи и первичной подготовки нефти

- •6.2.1. Автоматизация группового замера дебита скважин

- •6.2.2. Автоматизация технологического процесса первичной сепарации нефти

- •6.2.3. Автоматизация работы дожимной насосной станции

- •6.3. Автоматизация работы газоперекачивающей станции

- •. Источники внешней энергии, или усилители сигналов …...……………….47

- •Сажин Рудольф Алексеевич элементы и структуры систем автоматизации технологических процессов нефтяной и газовой промышленности

Требования к системам автоматизации буровых машин

Системы автоматического управления работой буровых машин должны обеспечивать:

Автоматическую установку буровой машины в нужной точке забоя в соответствии с паспортом ведения буровзрывных работ.

Автоматическое забуривание шпуров на соответствующих режимах бурения.

Автоматический переход от режима забуривания на режим нормального бурения на заданную глубину.

Автоматическое отключение подачи и ее реверсирование при достижении заданной глубины бурения без отключения буровой машины.

Автоматическое отключение всех приводов при установке буровой машины в исходное положение.

Автоматическое задание нового очередного положения шпура.

В случае необходимости обеспечение возможности перехода на ручное управление.

Автоматизация установки буровой машины в нужную точку забоя

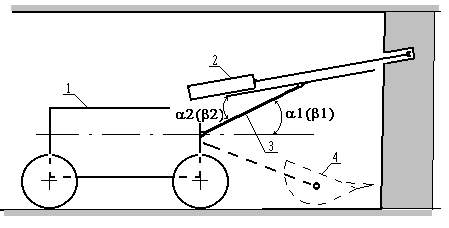

Автоматическая установка буровой машины в нужную точку забоя в соответствии с паспортом буровзрывных работ производится роботом манипулятором, который может быть установлен на самоходное шасси буровой машины или на шасси погрузочной машины. Схема такой установки показана на рис. 51. На этой схеме к корпусу погрузочной машины 1 крепится робот- манипулятор 3, на котором устанавливается буровая машина 2.

Рис. 51. Схема робота-манипулятора буровой машины, установленного на

шасси погрузочной машины с помощью.

Робот манипулятор определяет положение буровой машины относительно груди забоя. Для каждого положения буровой машины относительно груди забоя паспортом ведения буро-взрывных работ определяются значения четырех параметров α1, β1, α2, β2. Величина этих параметров определяет положение шпуров на плоскости (груди) забоя.

Параметры α1, β1 определяют угловое положение (в вертикальной α1 и горизонтальной β1 плоскости) корпуса манипулятора 3 относительно продольной оси буровой каретки (погрузочной машины 1). Параметры α2, β2 определяют в том же соответствии угловое положение продольной оси буровой машины 2 относительно продольной оси манипулятора 3.

Система автоматического управления процессом установки буровой машины в нужной точке забоя реализуется в микропроцессорном варианте. Структура такой системы показана на рис.54. Для управления роботом-манипулятором предусмотрены два модуля один из них модуль аналогового ввода, а другой дискретного вывода. К модулю аналогового ввода подключены датчики углового положения Дα1, Дβ1 и Дα2, Дβ2, а к модулю дискретного вывода подключены электрогидроклапаы ЭГК1, ЭГК2, ЭГК3, ЭГК4, ЭГК5, ЭГК6, ЭГК7, ЭГК8, управляющие гидроцилиндрами манипулятора. Работа модулей управления манипулятором по установке буровой машины в нужную точку забоя определяется подпрограммой, входящей в состав общей программы управления работой буровой машины. Структура алгоритма этой подпрограммы приведена на рис. 52.

Рис.52. Структура алгоритма подпрограммы управления роботом-манипулятором.

Первой командой этого алгоритма производится включение электрогтдроклапана ЭКГ1, который перемещает манипулятор, при этом меняется его угловое положение по параметру α1. Следующей командой производится циклический опрос датчика Дα1, регистрирующего параметр α1. После чего определяется рассогласование Δα1 между фактическим и заданным значением этого параметра. В случае если параметр Δα1 = 0 то происходит выключение всех работающих приводов и делается переход к той части алгоритма, в которой производится отработка следующего углового параметра α2. Если указанное отклонение не равно нулю, то в зависимости его от величины и знака включается соответствующий привод, перемещающий манипулятор в сторону уменьшения до нуля контролируемой величины этого отклонения. При нулевом значении этого отклонения подпрограмма переходит к аналогичному регулированию следующих угловых параметров (β1, α2, β2). После отработки всех заданных параметров происходит выход из этой подпрограммы и возврат в исходную программу управления работой буровой машины.