- •Р.А. Сажин автоматизация технологических процессов горного производства

- •Введение

- •1. Этапы автоматизации

- •2. Задачи автоматизаци технологических процессов

- •2.1.Системы автоматической сигнализации

- •Системы автоматического контроля

- •Системы автоматической защиты.

- •. Системы автоматического пуска и останова объекта управления.

- •Системы автоматического регулирования объектов управления.

- •Требования к систмам автоматизации технологических поцессов горных работ

- •4. Основные понятия автоматики

- •4.1. Элементы процесса управления

- •4.2. Функциональные структуры систем управления.

- •4.2.1.. Ручное управление

- •4.2..2. Автоматическое управление.

- •4.2..2.1. Структура устройства автоматического управления, работающего по принципу компенсации отклонения результата управления.

- •4.2.2.2. Структура устройства автоматического управления, работающего по принципу компенсации внешнего возмущения на объект управления.

- •4.2..3. Автоматизированное управление.

- •5. Элемепнты теории работы дискретных авоматов

- •5.1.Характеристика дискретного автомата.

- •5.2.Формальные языки описания дискретных автоматов.

- •5.2.1.Таблица переходов (функция δ)

- •5.2.2. Таблица выходов (функция λ )

- •5.2.3.Построение графа переходов дискретного состояния автомата.

- •5.2.4. Граф-схемы алгоритмов

- •5.2.5. Логические схемы алгоритмов.

- •5.3.Структурный синтез дискретных автоматов как систем управления.

- •5.4 Алгоритм работы насоса водоотлива.

- •Микрпроцссорные системы управления технологическими процессами

- •6.1. Структура микропроцессорных систем

- •6.2. Структура микропроцессора

- •6.2.1. Принцип работы микропроцессора при обработке команд

- •6.2.2. Принцип работы микропроцессора при обработке цифровых сигналов

- •6.3. Программируемый параллельный интерфейс, параллельные порты микропроцессорных систем

- •6.4. Программируемый таймер

- •6.5. Программируемый последовательный интерфейс, последовательные порты микропроцессорных систем

- •6.6. Программируемые контроллеры

- •6.6.1. Структура распределенной системы управления.

- •6.6.2. Программное обеспечение распределенной системы управления

- •7. Автоматизация процесса выемки полезных ископаемых

- •7.1. Задачи и особенности автоматизации выемочных работ

- •7.2. Требования к системам автоматизации выемочных работ

- •7.3. Варианты и функциональные схемы автоматического поддержания нагрузки на приводе выемочной машины

- •7.3.1 Вариант стабилизации скоростей

- •7.3.3. Вариант стабилизации мощности

- •7.3.4. Двойной экстремальный вариант

- •7.4. Автоматизация поддержания нагрузки в варианте стабилизации мощности на приводе врубовой машины «Урал–33» с электро-гидравлическими подающим механизмом.

- •Автоматизация поддержания нагрузки на приводе выемочных машин в режиме двойного экстремального варианта.

- •7.5.1.Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры саду-2

- •7.5.2. Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры ипир-3м

- •Автоматизация процесса передвижки ризабойной крпи

- •8.1.Требования к системам автоматизации передвижки призабойной крепи

- •8.2. Способы автоматической передвижки призабойной крепи

- •8.2.1. Способ передвижки секций по принципу «десятков-единиц »

- •8.2.2. Способ групповой передвижки секций

- •8.5. Алгоритм управления передвижкой призабойной крепью

- •8.5.1.Алгоритм управления крепью в процессе поддержания кровли лавы

- •8.5.2.Алгоритм управления крепью в процессе ее передвижки

- •Автоматизация процесса проходческих работ

- •9.1. Автоматизации работы проходческих комбайнов

- •Требования к системам автоматизации проходческих комбайнов

- •9.1.2. Автоматизация управления траекторией движения рабочего органа проходческого комбайна.

- •9.1.3. Автоматизация управления вождением проходческого комбайна в заданном направлении.

- •9.1.3.1. Автоматическое вождение проходческого комбайна в заданном направлении по лазерному лучу.

- •9.1.3.2. Автоматическое вождение проходческого комбайна в заданном направлении по гирокомпасу.

- •Автоматизации проходческих работ буровзрывным способом

- •Требования к системам автоматизации буровых машин

- •Автоматизация установки буровой машины в нужную точку забоя

- •9.2.3. Автоматизация управления буровой машиной.

- •Автоматизация процесса конвейерного траспорта

- •10.1. Требования к системам автоматизации конвейерного транспорта.

- •10.2. Принципы автоматизации пуска конвейерных линий.

- •10.3. Структура и принцип работы системы автоматического управления конвейерной линией в аналоговом варианте

- •10.4. Структура и принцип работы системы автоматического управления конвейерной линией в цифровом варианте

- •10.5. Структура алгоритма автоматического управления конвейерной линией в цифровом варианте

- •Автоматизация подземного рельсового танспорта

- •11.1. Требования к системам автоматической блокировки и световой сигнализации рельсового транспорта

- •11.2. Устройство и принцип работы аппаратуры абсс-1

- •11.3. Устройство и принцип работы аппаратуры «нерпа»

- •Автоматизаци шахтного подъема

- •Требования к системам автоматизации шахтного подъема.

- •Блокировка пуска подъемной машины.

- •Системы автоматизации шахтных подъемных установок должны обеспечивать блокировку запрещающую:

- •Принцип автоматического задания и контроля основных параметров работы шахтного подъема.

- •Принцип автоматического включения предохранительного и рабочего торможения при защите подъемной машины

- •13. Автоматизация шахтного водоотлива

- •13.1. Требования к системам автоматизации шахтного водоотлива

- •13.2. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •13.3. Структура и принцип работы

- •13.4. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •8. Автоматизация производственных процессов в нефтяной и газовой промышленности

- •6.1. Автоматизация процесса бурения нефтяных или газовых скважин

- •6.1.1. Регулирование параметров при бурении нефтяных или газовых скважин

- •6.1.2. Микропроцессорная система управления процессом бурения нефтяных или газовых скважин

- •6.2. Автоматизация процесса добычи и первичной подготовки нефти

- •6.2.1. Автоматизация группового замера дебита скважин

- •6.2.2. Автоматизация технологического процесса первичной сепарации нефти

- •6.2.3. Автоматизация работы дожимной насосной станции

- •6.3. Автоматизация работы газоперекачивающей станции

- •. Источники внешней энергии, или усилители сигналов …...……………….47

- •Сажин Рудольф Алексеевич элементы и структуры систем автоматизации технологических процессов нефтяной и газовой промышленности

8.2.2. Способ групповой передвижки секций

При групповой передвижке секций крепи (рис.41б) положительная полярность выходного сигнала блока управления БУ напрямую подключена к соответствующей полярности реле управления всех секций крепи, а отрицательная полярность этого сигнала через контакты типа «группа» (Г1, Г2, Г3 и т. д) подключена на управляющие реле соответствующих групп секций. Поэтому при включении реле соответствующей группы (например: Г2) одновременно передвигаются все секций этой группы (в нашем примере одновременно перемещаются секции группы РГ2). Таким образом, при групповой передвижке возможна одновременная первоначальная передвижка всех нечетных секций, а затем так же одновременная передвижка всех четных ––секции всей крепи могут делится на отдельные группы, которые перемещаются последовательно в «шахматном» порядке.

Схема установки датчиков и исполнительных устройств на секции призабойной крепи

Схема установки датчиков и исполнительных устройств на секции призабойной крепи показана на рис.42. На этой схеме изображены следующие структурные элементы.

– козырек верхняка с приводом его передвижки;

– оградительный щит;

– несущий гидродомкрат;

– основание секции крепи;

– гидподомкрат передвижки секции (и конвейера);

– рама (став) призабойного конвейера;

–

выемочный комбайн.

выемочный комбайн.

Рис.42. Схема установки датчиков и исполнительных устройств на секции призабойной крепи.

Секция крепи своим основанием 4 связана через домкрат 5 со ставом призабойного конвейера 6. Оградительный щит 2 (верхняк) крепи удерживает давление обрушенной породной массы кровли с определенным усилием, которое поддерживается гидродомкратом 3 и клапаном распора. Под действием усилия породной массы кровли этот гидродомкрат постепенно оседает до предельного значения при этом рабочая жидкость стравливается из него подопределенным давлением через клапан распора. В случае превышения предельной осадки гидродомкрата секция крепи окажется «зажатой» горной породой. Такой режим называют посадкой секции «на жесткую». Это аварийный режим, так как в этом случае, секция теряет возможность к дальнейшей осадке, а значит и к передвижке. Другой аварийный режим это «заякоривание» секции, который наступает при наезде секции на препятствие в процессе ее передвижки. В обоих случаях система автоматики должна предупреждать эти режимы.

Для регистрации состояния рабочих параметров секции крепи применяют следующие датчики:

Д1 – контроль обнажения кровли;

Д2 – контроль осадки гидродомкрата и посадки на «жесткую»;

Д3 – контроль положения конвейера относительно секции крепи;

Д4 – контроль положения комбайна относительно секции крепи.

Для выполнения операций цикла передвижки секции используются следующие исполнительные устройства:

П1 – привод выдвижение козырька;

П2 – клапан распора секции;

П3 – клапан снятия распора несущего гидродомкрата;

П4 – привод горизонтального перемещения секции или конвейера.

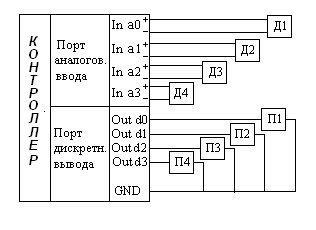

Микропроцессорные системы управления передвижкой призабойной крепи оказались наиболее эффективным средством автоматизации этого процесса. В этом случае все датчики и исполнительные устройства секции крепи подключаются к соответствующим портам микроконтроллера (или исполнительного модуля) нижнего уровня системы управления передвижкой этой крепи. Схема подключения датчиков и исполнительных устройств секции крепи к микроконтроллеру (исполнительному модулю) нижнего уровня показана на рис.43.

Рис. 43. Схема подключения датчиков и исполнительных устройств секции крепи к микроконтроллеру нижнего уровня.

Все датчики секции крепи аналогового типа, поэтому они подключаются к порту аналогового ввода контроллера или модуля. В то время как приводы исполнительных устройств дискретны, поэтому они подключаются к порту дискретного вывода этого контроллера.

Схема микропроцессорной распределенной системы управления передвижкой призабойной крепи

Управление передвижкой секций призабойной крепи осуществляют блоки управления, которые являются структурными элементами микропроцессорных систем.

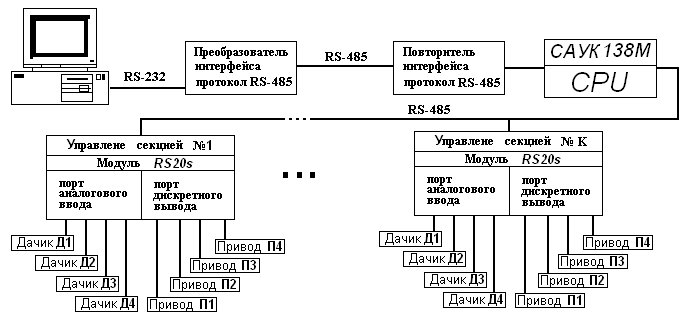

Современные системы управления передвижкой призабойной крепи строятся на основе распределенных микропроцессорных сетей управления. Структура такой системы представлена на рис.44. На верхнем уровне этой сети расположен головной компьютер диспетчерского пульта управления, который связан со структурными блоками нижнего уровня через локальную сеть.

На нижнем уровне этой сети находятся блоки управления каждой секцией крепи, структурно встроенные в конструкцию каждой секции. Каждый блок управления соединяется с сетью управления через систему специальных кабельных соединений.

Между компьютером диспетчерского пульта и блоками управления секций в сети расположен пост управления, представляющий собой микроконтроллер с выносным пультом управления.

Рис. 44. Структура распределенной микропроцессорной сети управления.

Связь головного микроконтроллера (пульта управления) с блоками управления секций крепи (модулями нижнего уровня) производится по двухпроводной линии связи и по физическому протоколу RS-485.

С компьютером верхнего уровня пульт управления может быть связан по такому же протоколу, но для того чтобы избежать потерь информации в процессе ее передачи на значительное расстояние верхнего ровня используют повторители этого протокола (интерфейса).

Для автоматизации передвижки секций призабойной крепи промышленностью серийно выпускается аппаратура САУК-138М. в которую структурно входят посты управления секциями (блоки САУК-138М) и блоки управления этими секциями (модули RS20s). Блоки управления секциями RS20s это универсальные модули со встроенным портом аналогового ввода и портом дискретного вывода. К порту аналогового ввода подключены датчики следующих типов:

СД10 – датчик осадки верхняка секции;

ДПС10 – датчик положения конвейера;

ДПМГ-2У – датчик положения комбайна;

СД10 – датчик передвижки козырька.

К порту дискретного вывода подключены исполнительные устройства перечисленные выше.