Отсутствие взаимодействия с шихтой и раймовкой;

высокая теплопроводность;

непроницаемость стенок для топочных газов, чтобы не окислялись пары цинка

высокая огнеупорность (не размягчаться при температуре 1500оС)

высокая механическая прочность (реторта – балка на двух опорах, нагруженная шихтой).

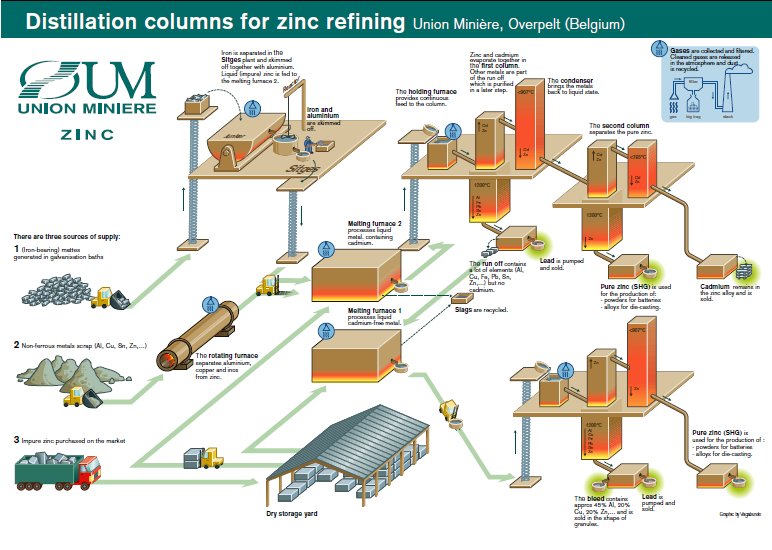

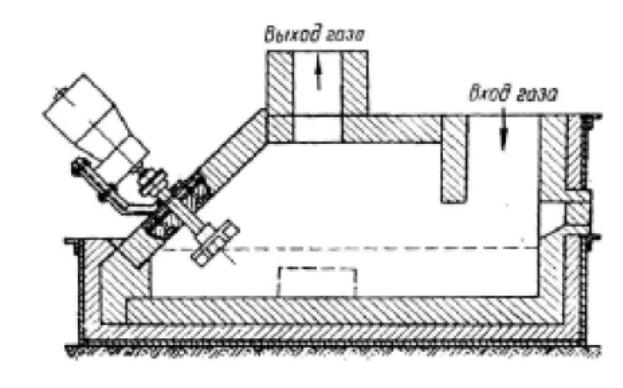

Рисунок 8 – Схема завода по рафинированию цинка

Реторты (длина 1,8…2,0м) изготовляются из смеси, включающей 60% жирной глины (50% оксида кремния и 35% оксида алюминия), 30% шамота (60% оксида алюминия и 25…30% оксида кремния) и 10% кокса (для увеличения огнеупорности и теплопроводности). Эту шихту увлажняют, выдерживают 2-3 недели и выпрессовывают реторты. Затем реторты сушат 25…30сут с постепенным повышением температуры (3оС в сутки) и обжигают при температуре 900…1000оС в течение суток. Служит такая реторта около месяца (24 дня).

Можно изготовлять реторты из карборунда (карбид кремния). Такие реторты более прочны и теплопроводны, служат 5…6 мес., но материал для изготовления гораздо дороже.

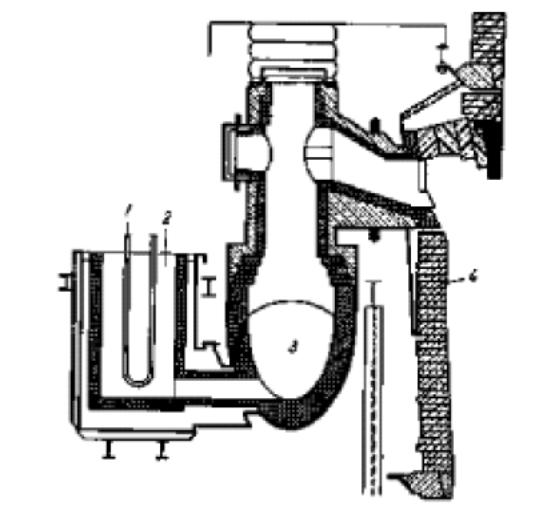

Конденсаторы (длина 0,5…0,9м) изготавливаются из глины невысоких сортов, так как они работают в более щадящем режиме (температуре до 900 оС), чем реторта. Состоят из жирной глины (50%) и шамота (50%), вместо шамота может быть использован ретортный бой. Шихта также смешивается, увлажняется, выдерживается несколько суток и прессуется. Сушка конденсатора длится 10 суток при температуре 40…50оС. Затем он обжигается. Один из возможных вариантов соединения шахтной печи с вакуумным конденсатором приведён на рисунке 9.

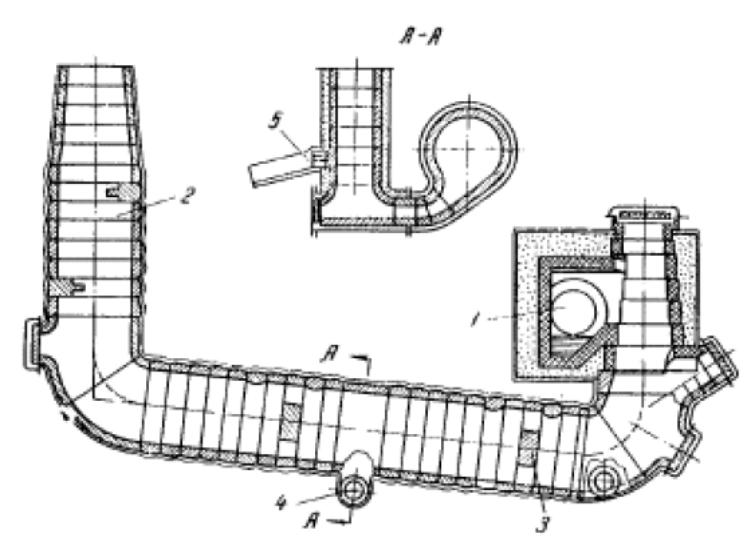

Барботажный конденсатор заполняют жидким цинком, через который просасывается парогазовая смесь. Конденсатор (рисунок 10) круглого типа диаметром 0,813м и длиной 6,7…9,45 м состоит из кожуха, изготовленного из 16-мм стальных рифленых листов и футерованного 50-мм карборундовым кирпичом, Стальной кожух для охлаждения орошается водой. В конденсаторе поддерживается температура цинка 500…525оС.

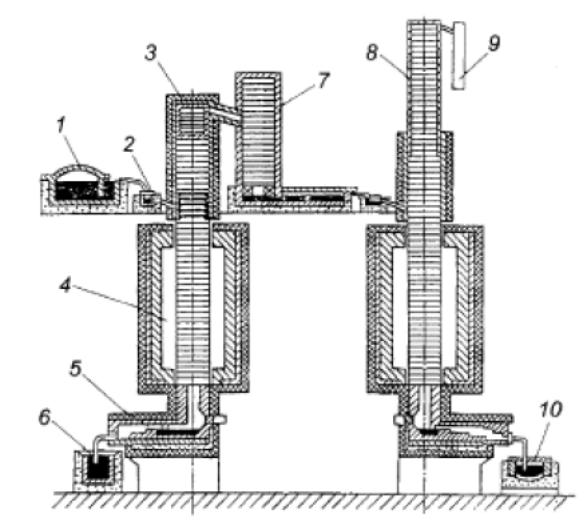

Рисунок 9 – Стык шахтной печи с вакуумным конденсатором:

1 – змеевики для охлаждения цинка, 2 – зумпф-холодильник,

3 – конденсатор, 4 – печь

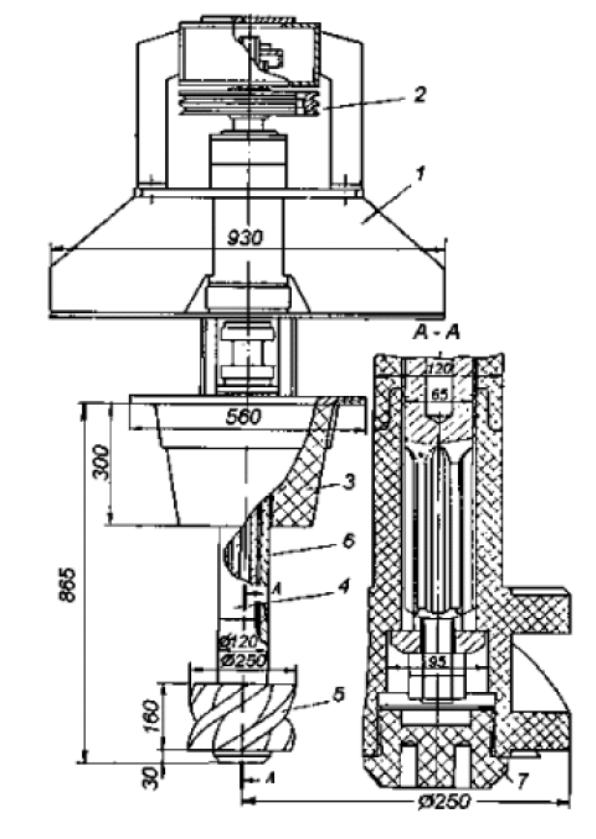

Рисунок 10 – Вакуумный барботажный конденсатор:

1 – окно в печь, 2 – канал отвода газов,

3 – перегородка, 4 – канал, 5 – летка

При просасывании парогазовой смеси через жидкий цинк пары, сжижаясь, увеличивают количество металла в нём. Накапливаемый металл выпускают раз в 2ч. Степень конденсации цинка в жидкий металл достигает 92…94%. Используется также конденсатор с внешним циркуляционным холодильником (рисунок 11). В конденсаторе установлены две перегородки, погруженные в жидкий цинк. Парогазовая смесь, пробулькивающая вверх, создает «аэролифт», вызывающий направленную вниз циркуляцию металла вдоль дна. Вдоль конденсатора расположен овальной формы открытый холодильник, имеющий стальной кожух и карборундовую футеровку. Два патрубка диаметром 200мм соединяют холодильник с конденсатором. Циркуляция, создаваемая «аэролифтом», обеспечивает охлаждение металла в холодильнике, в который погружены змеевики. Такая конструкция конденсатора позволила снизить температуру цинка до 485…510оС и повысить коэффициент конденсации до 98%.

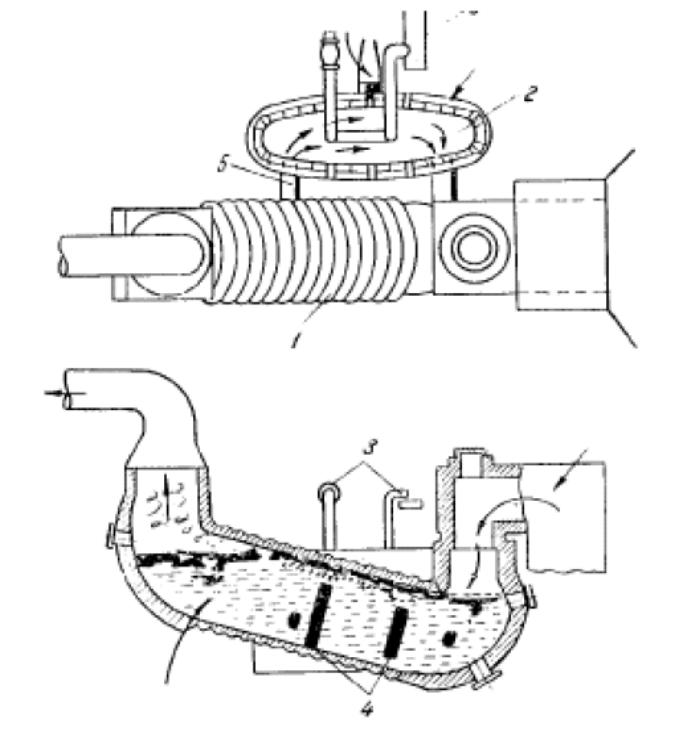

Конденсатор с разбрызгиванием жидкого металла (рисунки 12-14) представляет собой прямоугольную стальную камеру, футерованную огнеупорным кирпичом. Нижняя часть камеры заполнена расплавленным цинком. С помощью импеллера(ов) жидкий цинк разбрызгивается и весь объём пронизывает мелкими каплями металла (цинковый туман). Газ проходит через создаваемую таким образом завесу, охлаждается, и пары цинка конденсируются на холодных каплях разбрызгиваемого металла. Тепло отводится через цинковую ванну. Это позволяет точно регулировать температуру в конденсаторе, и соответственно улучшаются условия конденсации. Парогазовая смесь быстро охлаждается, «закаливается» каплями цинка, что уменьшает образование как «химической», так и «физической» пусьеры.

Рисунок 11 – Вакуумный конденсатор с внешний циркуляционным холодильником: 1 – конденсатор, 2 – внешний холодильник, 3 – змеевики, 4 – перегородки, 5 – патрубки, соединяющие конденсатор с холодильником

Рисунок 12 – Струйный конденсатор к печи «Стерлинг»

Цинк, поглащающий тепло газов и тепло конденсации, интенсивно охлаждается в зумпфах, расположенных с обеих сторон конденсатора. В зумпфы опущены охлаждаемые водой холодильники, глубина которых зависит от количества отнимаемого тепла. Температура в ванне поддерживается в пределах 500оС. Интенсивность конденсатора велика. За сутки в 1м3 объёма конденсатора можно конденсировать 10…15т цинка. В этом конденсаторе можно конденсировать разбавленные по цинку газы без образования большого количества пусьеры (при отгонке цинка из раймовки или другого аналогичного материала давление цинкового пара составляет около трети от общего), пр этом конденсируется до 96% цинка.

При переработке бедного по цинку сырья может быть использована жидкая свинцовая ванна для конденсации паров цинка. Свинце, имея меньшую температуру плавления (327оС), позволяет увеличить температурный интервал конденсации, а следовательно, большую степень конденсации цинкового пара. Температура ванны конденсатора может быть снижена до 450оС. Образующийся свинцово-цинковый сплав охлаждается до 350…400оС, и цинк ликвирует согласно диаграмме состояния свинец-цинк.

Рисунок 13 – Струйный конденсатор, орошаемый цинком: 1 – разбрызгиватель, 2 – газоход отходящих газов, 3 – газоход из печи, 4 – окна для очистки от дроссов и настылей, 5 – зумпф для охлаждения цинка, 6 – крепление разбрызгивателей

Рисунок 14– Разбрызгиватель для цинка:

1 – опорная рама, 2 – текстропный привод, 3 – пробка, 4 – стальной полый водоохлаждаемый вал, 5 – графитовый разбрызгиватель, 6 – графитовый чехол вала, 7 – донная торцевая защитная пробка

При дистилляции цинка в рудно-термических печах расход энергии на 1 т цинка составляет около 3000кВтч, расход электродов – 5…7кг/т цинка. Прямой выход жидкого цинка достигает 80%. Извлечение цинка в чушковый металл при переработке концентратов составляет 95%. Свинец на 90% переходит в пар. Кадмий практически нацело переходит в пар. 70% железа, почти вся медь, золото и часть серебра переходят в чугун, который может быть использован как медистый чугун без дополнительной переработки.

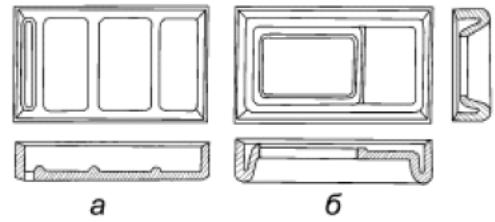

Ректификационные колонны для получения цинка (рисунок 1.19) собирают из 40-50 тарелей. Смежные тарели (тарелки) повернуты одна относительно другой на 180оС, вследствие чего рафинируемый металл проходит по зигзаообразному пути. Каждая тарель (рисунок 1.20) представляет собой плоский сосуд с отверстием в дне, что позволяет парам металлов при нагревании подниматься по колонне, а жидкой фазе переливаться вниз, попадая на нижележащую тарель. В верхней необогреваемой, поэтому более холодной части колонны, пар частичо конденсируется, образуя жидкий конденсат, называемой флегмой. Флегма стекает вниз по ректификационным тарелям, соприкасаясь с поднимающимися вверхи парами металлов. Температура жидкости всегда ниже температуры пара, а составы фаз не находятся в равновесии. При каждом соприкосновении с жидкостью пары претерпевают частичную конденсацию, за счет выделившейся теплоты испаряется соответствующее количество жидкости. В результате этого пары непрерывно ообогащаются низкокипящим, а жидкость – высококипящим компонентом.

Алонж (длина 0,6…1,0м) – лабиринтный сосуд для улавливания пусьеры. Изготавливается из тонкой жести.

Ректификационная установка (рисунки 15, 16). Ректификацию проводят в две стадии. В первой стадии цинк и кадмий отделяют от остальных примесей. При этом получают нелетучие примеси в кубовом остатке, а цинк-кадмиевый сплав – в дистилляте. Во второй стадии разделяют цинк и кадмий. Первую стадию осуществляют в колонне, получившей название «свинцовой», вторую - в «кадмиевой». Температура в испарителе «свинцовой» колонны поддерживается в пределах 1150…1200оС, в «кадмиевой» - на 200оС ниже.

Рисунок 15 – Схема цепи аппаратов ректификационной установки: 1 – печь-миксер, 2 – приемник свинцовой колонны, 3 – свинцовая ректификационная колонная, 4 – камера горения топлива, 5 – зумпф свинцовой колонный, 6 – печь ликвационного рафинирования свинца, 7 – конденсатор свинцовой колонны, 8 – кадмиевая ректификационная колонна, 9 – конденсатор кадмиевой колонны, 10 – печь для разливки рафинированного цинка

Рисунок 16 – Карбофраксовые тарели ректификационной колонны:

а – плоские, б – с выпуклым дном

Остаток от ректификации из «свинцовой» колонны идет в ликвационную печь, где он при температуре 430…460оС разделяется на свинец, «твердый цинк» (гартцинк) и откликвирыемый цинк, последний направляют снова на ректификацию. Пары «кадмиевой» колонны отводят в ящик для получения кадмиевой пыли или в конденсатор для получения цинк-кадмиевого сплава, содержание кадмия в этих продуктах около 40%. Показатели процесса:

суточная производительность – 20т рафинированного цинка,

расход топлива – 40% от рафинированного цинка,

полученный цинк содержит, %: 99,993…99,998 цинка; 0,002свинца; 0,003 кадмия; по 0,001 меди и железа,

общее извлечение цинка с учетом переработки полоупродкутов составляет – 99%.

Переработка полупродуктов от дистиллляции цинка.

Пусьера содержит в себе 3…5% цинка от поступающего с сырьем на переработку. Собирается в алонжах и содержит 0,7…2,3% кадмия. Конденсаторная пыль содержит более 60% цинка и является оборотным продуктом, возвращается на поторную дистилляцию – выгребается вместе с жидким цинком в ковш, окуда она снимается. Пульпа состоит из металлических зерен, покрытых тонкой оболочкой оксида. Если эту оболочку разрушить, то отдельные зерна образуют при плавлении жидкий цинк. На этом основан способ переработки пусьеры и пыли. Разрушение оксидных пленок достигается при перекатывании пыли внутри вращающегося и закрытого барабана, обогреваемого извне. Барабан представляет собой трубу из жароупорного чугуна длиной 2м и диаметром 1м, футерованную внутри карборундовым кирпичом, с двумя крышкамию Загрузка барабана и выгрузка остатков проводится вручную. Температура внутри барабана поддерживется в пределах 450оС. Скорость вращения в среднем составляет 8об/мин. Длительность операции 8ч (вместо 24ч в реторте). Извлечение цинка от ообщего составляет 75%, от металлического 92%. Раймова содержит 7…18% цинка, 1…1,5% свинца, 0,9…4,0% меди в виде сульфидов, силикатов, ферритов. Выход раймовки составляет 60% от массы обожженного концентрата. Реторный бой содержит 3…7% цинка. Конденсаторный бой после очистки от металлической корки содержит 10…15% цинка. Раймовку, реторнтый и конденсаторный бой перерабытавют в вельцпечах.