- •Как определить понятие «конструирование» ?

- •Что понимают под термином «работоспособность» ?

- •Каковы основные критерии работоспособности?

- •4. Как определить понятие «надежность»?

- •5. Почему необходима стандартизация изделий машиностроения?

- •6. Чем можно объяснить широкое применение сталей в машиностроении?

- •7. Какие материалы можно отнести к антифрикционным?

- •Каковы достоинства металлокерамических материалов?

- •Классификация машин и механизмов.

- •Расчет деталей машин на прочность и жесткость.

- •Виброустойчивость деталей машин.

- •Износоустойчивость рабочих поверхностей. Виды износа.

- •Водородное изнашивание деталей (вираз и видис).

- •Машиностроительные материалы (конструкционные стали).

- •1. Строение и свойства конструкционных сталей

- •2. Классификация конструкционных сталей

- •3. Углеродистые стали

- •3.1 Стали обыкновенного качества

- •3.2 Углеродистые качественные стали

- •Машиностроительные материалы (чугуны).

- •Машиностроительные материалы (стали легированные, специальные стали).

- •4. Конструкционные легированные стали

- •4.1 Конструкционные низколегированные стали

- •4.2 Конструкционные цементуемые легированные стали

- •5.1 Мартенситностареющие высокопрочные стали

- •5.2Коррозионностойкие стали

- •5.3 Жаростойкие стали

- •5.4 Криогенные машиностроительные стали и сплавы

- •5.5 Износостойкие стали

- •5.6 Пружинные стали и сплавы

- •5.7 Автоматные стали

- •5.8 Шарикоподшипниковые стали

- •17. Технологичность деталей машин.

- •18. Надежность, долговечность, работоспособность деталей.

- •19. Конструкция и параметры зубчатых передач.

- •20. Материалы и термическая обработка зубчатых передач.

- •21. Методы нарезания зубчатых колес.

- •2)Метод обкатки(Метод огибания):

- •22. Геометрические параметры цилиндрических зубчатых колес

- •23. Расчет цилиндрических зубчатых колес на контактную прочность

- •Расчет цилиндрических зубчатых колес на изгибную прочность.

- •Силы, действующие в прямозубых цилиндрических передачах.

- •Геометрические параметры конических зубчатых передач.

- •Силы, действующие в конических зубчатых передачах.

- •Расчет конических зубчатых передач на выносливость по контактным напряжениям

- •29. Расчет конических зубчатых передач на прочность при изгибе.

- •Шевронные зубчатые передачи. Геометрические параметры, проектирование и расчет. Шевронные колеса

- •Планетарные зубчатые передачи с внутренним и наружным зацеплением зубьев.

- •34. Устройство дифференциала

- •35. Классификация червячных передач.

- •36. Цилиндрические червячные передачи.

- •Силы в червячном зацеплении.

- •Тепловой расчет червячных передач.

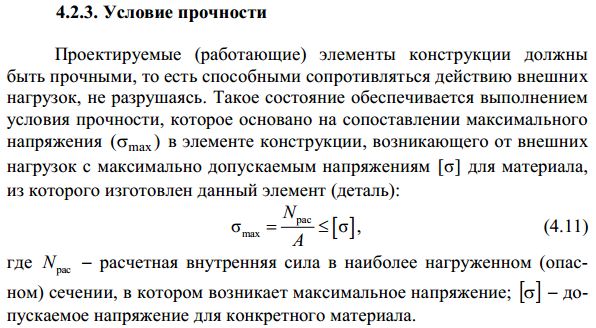

Расчет деталей машин на прочность и жесткость.

Обеспечить надежное сопротивление элемента или конструкции в целом - означает обеспечить их прочность, жесткость, устойчивость и выносливость.

Прочность - способность тела сопротивляться внешним нагрузкам.

Жесткость - способность тела сопротивляться изменению своих размеров и формы под воздействием внешних нагрузок.

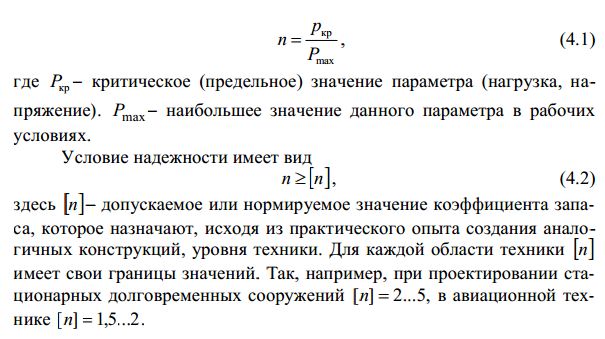

Показателем надежности

является коэффициент запаса n:

Виброустойчивость деталей машин.

Виброустойчивость — это способность конструкции работать в заданном диапазоне режимов без недопустимых колебаний. Вибрация чаще всего появляется в результате недостаточной жесткости деталей машин, неуравновешенности вращающихся масс, повышения рабочих скоростей и т. д. Вибрация вызывает дополнительные переменные напряжения, создает шум, ухудшает качество работы машины, а в случае резонанса может вызвать усталостные разрушения деталей и машины.

Виброустойчивость. При высоких скоростях звеньев механизмов могут возникнуть вибрации, которые вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. При вибрациях особенно опасно явление резонанса, которое наступает в случае, когда частота собственных колебаний детали совпадает с частотой изменения периодических сил, вызывающих вибрации, так как при этом резко возрастает амплитуда колебаний и может произойти разрушение детали.

Причинами появления вибрации являются: неуравновешенность движущихся деталей механизма, большие зазоры между сопряженными деталями, неточность изготовления зубьев колес, недостаточная жесткость деталей и корпусов механизмов, периодическое изменение сил и другие причины.

Для предотвращения вибраций необходимо устранить причины, способствующие их возникновению. Часто вибрации можно устранить путем изменения динамических свойств системы, изменения моментов инерции подвижных частей механизма и увеличения жесткости вибрирующих деталей, уравновешивания вращающихся деталей. Для защиты механизма от внешних механических воздействий – толчков, ударов и вибрации – применяются амортизаторы.

Износоустойчивость рабочих поверхностей. Виды износа.

Процесс трения всегда сопровождается износом, который постепенно приводит механическую систему в состояние непригодности. Многие детали машин и механизмов подвергаются интенсивному износу. Увеличение срока службы быстроизнашивающихся деталей различного назначения - важнейшая проблема современного машиностроения и других отраслей техники, в решении которой ведущую роль играют металлургия и литейное производство. Для классификации видов износа прежде всего необходимо рассмотреть понятия «износ», «износостойкость», «изнашивание» и «интенсивность изнашивания», которые приняты и используются в повседневной практике.

Износ - изменение размеров, формы, массы твердых тел или состояния их поверхностей вследствие либо остаточной деформации от постоянно действующих нагрузок, либо разрушения поверхностного слоя при трении.

В соответствии с ГОСТ 27674-88 изнашивание классифицируется как процесс отделения материала с поверхности твердого тела и увеличения его остаточной деформации.

Износостойкость (износоустойчивость) - сопротивление материалов деталей машин и других трущихся частей износу. Износостойкость оценивается, например, уменьшением массы литой детали за время работы, ее линейных размеров или изменением объема детали.

Следует отметить, что изнашивание - это прежде всего процесс взаимодействия поверхностей, который сопровождается не только их микрорезанием, деформированием и нагреванием, но также и изменением механических свойств, структуры, фазового состава и химической активности поверхностных слоев.

В процессе длительного воздействия на поверхность детали микро- и макроскопических абразивных частиц происходит износ, оцениваемый по уменьшению размеров, объема, массы деталей в абсолютных или относительных единицах. Износ, отнесенный к пути трения, объему выполненной работы, работе трения и т.д., является показателем интенсивности изнашивания.

Износ и интенсивность изнашивания определяют и по другим косвенным признакам. Чаще всего под износом принято понимать постоянное срабатывание поверхности деталей в результате процесса трения. Износ, отнесенный к промежутку времени процесса трения, определяет скорость изнашивания.

Принят ряд классификаций по видам износа при трении, построенных в основном на базе внешних условий и признаков процесса. Различают также четыре главные формы износа и несколько второстепенных (сопутствующих) процессов, которые часто классифицируются как самостоятельные виды износа.

К главным видам износа можно отнести следующие виды.

Адгезионный износ возникает в условиях трения, когда два гладких тела скользят друг по другу и частицы материала, вырванные с одной поверхности, прилипают к другой. Этот вид износа имеет место, когда атомы контактирующих поверхностей входят в близкий контакт. На площадях контакта при скольжении поверхностей всегда существует вероятность того, что из-за адгезионных сил разрушение этого контакта происходит не по первоначальной поверхности раздела одного материала, а внутри него.

Абразивный износ возникает в условиях трения, когда более твердые шероховатые поверхности скользят по более мягким, царапают или пропахивают ее, образуя свободные частицы. Абразивный износ может возникнуть и тогда, когда твердые частицы попадают между поверхностями фрикционной связи и изнашивают их.

Коррозионный износ имеет место, когда контакт поверхностей происходит в коррозионных средах. В процессе скольжения образующиеся на поверхности пленки разрушаются и коррозионное воздействие распространяется вглубь материалов.

Поверхностная усталость наблюдается во время многократного скольжения или качения по одним и тем же поверхностям с непрерывно повторяющимися циклами нагружения и разгрузки. По ГОСТ 27674-88 различают механическое, коррозионно-механическое и электроэрозионное изнашивание, а изнашивание деталей машин и механизмов принято классифицировать по причинам, в соответствии с которыми различают механическое, коррозионно-механическое, абразивное, гидроабразивное, газообразивное, эрозионное, кавитационное, усталостное, окислительное, электроэрозионное изнашивание и фреттинг-коррозию. К основным явлениям и процессам при трении и изнашивании относятся: схватывание, перенос материалов, задирание, выкрашивание и отслаивание. Различают схватывание 1-го рода (холодный задир) и 2-го рода (горячий задир).