- •Как определить понятие «конструирование» ?

- •Что понимают под термином «работоспособность» ?

- •Каковы основные критерии работоспособности?

- •4. Как определить понятие «надежность»?

- •5. Почему необходима стандартизация изделий машиностроения?

- •6. Чем можно объяснить широкое применение сталей в машиностроении?

- •7. Какие материалы можно отнести к антифрикционным?

- •Каковы достоинства металлокерамических материалов?

- •Классификация машин и механизмов.

- •Расчет деталей машин на прочность и жесткость.

- •Виброустойчивость деталей машин.

- •Износоустойчивость рабочих поверхностей. Виды износа.

- •Водородное изнашивание деталей (вираз и видис).

- •Машиностроительные материалы (конструкционные стали).

- •1. Строение и свойства конструкционных сталей

- •2. Классификация конструкционных сталей

- •3. Углеродистые стали

- •3.1 Стали обыкновенного качества

- •3.2 Углеродистые качественные стали

- •Машиностроительные материалы (чугуны).

- •Машиностроительные материалы (стали легированные, специальные стали).

- •4. Конструкционные легированные стали

- •4.1 Конструкционные низколегированные стали

- •4.2 Конструкционные цементуемые легированные стали

- •5.1 Мартенситностареющие высокопрочные стали

- •5.2Коррозионностойкие стали

- •5.3 Жаростойкие стали

- •5.4 Криогенные машиностроительные стали и сплавы

- •5.5 Износостойкие стали

- •5.6 Пружинные стали и сплавы

- •5.7 Автоматные стали

- •5.8 Шарикоподшипниковые стали

- •17. Технологичность деталей машин.

- •18. Надежность, долговечность, работоспособность деталей.

- •19. Конструкция и параметры зубчатых передач.

- •20. Материалы и термическая обработка зубчатых передач.

- •21. Методы нарезания зубчатых колес.

- •2)Метод обкатки(Метод огибания):

- •22. Геометрические параметры цилиндрических зубчатых колес

- •23. Расчет цилиндрических зубчатых колес на контактную прочность

- •Расчет цилиндрических зубчатых колес на изгибную прочность.

- •Силы, действующие в прямозубых цилиндрических передачах.

- •Геометрические параметры конических зубчатых передач.

- •Силы, действующие в конических зубчатых передачах.

- •Расчет конических зубчатых передач на выносливость по контактным напряжениям

- •29. Расчет конических зубчатых передач на прочность при изгибе.

- •Шевронные зубчатые передачи. Геометрические параметры, проектирование и расчет. Шевронные колеса

- •Планетарные зубчатые передачи с внутренним и наружным зацеплением зубьев.

- •34. Устройство дифференциала

- •35. Классификация червячных передач.

- •36. Цилиндрические червячные передачи.

- •Силы в червячном зацеплении.

- •Тепловой расчет червячных передач.

36. Цилиндрические червячные передачи.

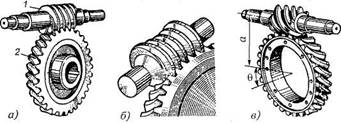

Различают два вида червячных передач: цилиндрические (с цилиндрическими червяками, см. рис. 1, а, в); глобоидные (с глобоидньши червяками, см. рис.1, б).

Червячную передачу, у червяка и колеса которой делительные и начальные поверхности цилиндрические, называют цилиндрической червячной передачей.

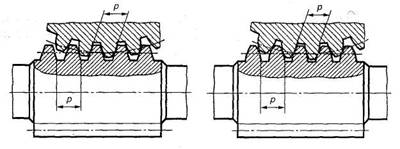

В зависимости от формы профиля витка различают:

- архимедов червяк (ZA) (рис. 2, а) — цилиндрический червяк, торцовый профиль витка которого является архимедовой спиралью. Этот червяк подобен винту с трапецеидальной резьбой;

- эвольвентный червяк (ZI) (рис. 2, 6); имеет эвольвентный профиль витка в его торцовом сечении (как у косозубого колеса);

а) б)

Рис. 2. Конструкции цилиндрических червяков: а — архимедов; б — эвольвентный

- конволютный червяк (ZN); торцовый профиль витка является удлиненной или укороченной эвольвентой. В конволютном червяке режущий инструмент (или наждачный круг) установлен вдоль оси спирали зуба; это удобно при массовом производстве червяков, так как позволяет производить одновременную шлифовку двух сторон профиля зубьев.

В машиностроении из цилиндрических червяков наиболее распространены архимедовы червяки. Их можно нарезать на обычных токарных или резьбофрезерных станках. Однако шлифование его витков затруднено, что снижает точность изготовления и нагрузочную способность червячной передачи. Эвольвентные червяки можно шлифовать, что повышает точность изготовления, обеспечивает более полный контакт витков червяка с зубьями колеса, более высокую нагрузочную способность передачи. Но для изготовления эвольвентных червяков требуются специальные шлифовальные станки. Эвольвентные червяки применяются сравнительно редко. Конволютные червяки шлифуют плоским торцом шлифовального круга на обычных резьбошлифовальных станках. Глобоидные червяки появились сравнительно недавно и вследствие повышенной нагрузочной способности получают все большее распространение, но в изготовлении и монтаже значительно сложнее и сильно нагреваются. Поэтому по-прежнему преимущественное распространение имеют цилиндрические червяки с прямолинейным профилем в осевом сечении.

Рис. 3. Основные разновидности червяков и принцип образования профиля: а — архимедов; б — конвалютный;

в — эвольвентный

Силы в червячном зацеплении.

круговая сила на червячном колесе (осевая на червяке)

![]() (13.17)

(13.17)

круговая сила на червяке (осевая на колесе)

![]() (13.18)

(13.18)

радиальная

сила ![]() (13.19)

(13.19)

нормальная

сила ![]()

С

учетом угла наклона ![]() зубцов

колеса нормальная сила может быть

определена как

зубцов

колеса нормальная сила может быть

определена как

![]()

Тепловой расчет червячных передач.

Тепловой расчёт

Механическая энергия, затраченная на преодоление вредных сопротивлений, превращается в тепловую. Вследствие невысокого КПД червячные передачи работают с большим тепловыделением. Нагрев масла свыше 95 приводит к резкому снижению его вязкости и защитных свойств и к появлению опасности заедания передачи.

Для нормальной работы необходимо обеспечить следующее условие теплового баланса: количество теплоты Ф1, выделяемое в единицу времени (мощность тепловыделения), не должно превышать количество теплоты Ф2, отводимой через стенки редуктора окружающей среде:

Ф1 = (1 – ) P1; (3.165)

Ф2 = AkT(tM –t0), (3.166)

где А – площадь поверхности охлаждения корпуса редуктора, м2; tМ – допускаемая температура масла; t0 = 20C – расчётная температура окружающей среды; kT – коэффициент теплоотдачи стенок.

В закрытых помещениях при отсутствии вентиляции kT = 8…10, а в помещениях с интенсивной вентиляцией kT = 14…17 Вт/ (м2 С).

Если Ф2 Ф1, то естественного охлаждения недостаточно и необходимо искусственное охлаждение, которое осуществляют следующими способами:

дополнительным оребрением и обдувом корпуса вентилятором. При этом kT = 20…28 Вт/ (м2 С).

устраивают в корпусе водяные полости или змеевики с проточной водой. При этом kT повышается до 90…200 Вт/ (м2 C) при скорости воды в трубе до 1 м/с.

применяют циркуляционные системы смазки со специальными холодильниками.