- •Содержание

- •1.2. Частота вращения вала двигателя

- •Введение

- •1. Выбор электродвигателя и расчет основных параметров привода

- •1.1. Выбор электродвигателя

- •2.2. Расчет допускаемых напряжений

- •2.3. Проектный расчет передачи

- •2.4. Проверочный расчет передачи

- •2.5. Расчет длины общей нормали

- •3. Расчет клиноременной передачи

- •4. Расчет и проектирование валов

- •4.1. Проектный расчет валов

- •4.2. Эскизная компоновка

- •4.3. Построение эпюр изгибающих и крутящих моментов

- •4.4. Уточненный расчет валов

- •5. Расчет подшипников на долговечность

- •6. Проверка прочности шпоночных соединений

- •7. Расчет элементов корпуса редуктора

- •8. Смазка зубчатой передачи и подшипников

- •9. Уплотнительные устройства

- •10. Сборка редуктора

- •Библиографический список

Содержание

Оглавление

Введение 3

1. Выбор электродвигателя и расчет основных параметров привода 5

1.1. Выбор электродвигателя 5

1.2. Частота вращения вала двигателя 5

1.3. Общее передаточное число привода 5

1.4. Передаточное число зубчатой передачи 5

1.5. Передаточное число ременной передачи 5

1.6. Частота вращения валов (индекс соответствует номеру вала на схеме привода) 6

1.7. Мощности, передаваемые валами 6

1.8. Крутящие моменты на валах 6

2. Расчет зубчатой передачи 6

2.1. Выбор материалов зубчатых колес и способов термообработки 6

2.2. Расчет допускаемых напряжений 7

2.3. Проектный расчет передачи 9

2.4. Проверочный расчет передачи 10

2.5. Расчет длины общей нормали 12

3. Расчет клиноременной передачи 13

4. Расчет и проектирование валов 15

4.1. Проектный расчет валов 15

4.2. Эскизная компоновка 17

4.3. Построение эпюр изгибающих и крутящих моментов 18

4.4. Уточненный расчет валов 18

5. Расчет подшипников на долговечность 22

6. Проверка прочности шпоночных соединений 26

7. Расчет элементов корпуса редуктора 27

8. Смазка зубчатой передачи и подшипников 29

9. Уплотнительные устройства 30

10. Сборка редуктора 31

Библиографический список 33

1.2. Частота вращения вала двигателя

с

с .

1. Привод ленточного транспортера

.

1. Привод ленточного транспортера

Исходные данные:

-

Мощность на ведомом валу………………………………

Р = 6,5 кВт

Частота вращения ведомого вала……………………….

n2 = 180 об/мин

Срок службы передачи…………………………………..

L = 4 лет

Коэффициент использования передачи:

в течение года…………………………………………….

Кг = 0,5

в течение суток……………………………………………

Кс = 0,9

Продолжительность включения…………………………

ПВ = 35%

Режим работы……………………………………………..

средний норм.

Тип привода……………………………………………….

реверсивный

Тип ременной передачи………………………………….

прямозубая

Введение

Целью данного курсового проекта является расчет основных параметров механического привода универсального оборудования : модуля, передаточного числа, межосевого расстояния, коэффициента ширины зубчатого венца; выполнение проектного и проверочного расчета передачи, проектного и проверочного расчета валов, подбор и проверка подшипников, шпонок; выполнение графической части проекта.

Основную часть производственных процессов современной хозяйственной деятельности человека выполняют машины – механические устройства для преобразования энергии, материалов или информации.

Машиностроение – ключевая отрасль экономики, в значительной степени определяющая производительность труда, качество продукции, темпы и уровень технического прогресса, и обороноспособность страны.

Основные задачи дальнейшего развития машиностроения в нашей стране – увеличение мощности и быстроходности, а следовательно, и производительности машин, снижение их материалоемкости и себестоимости, повышение точности и надежности, а также улучшение условий обслуживания, внешнего вида машин и повышение их конкурентоспособности на мировом рынке.

В зависимости от выполняемых функций современные машины классифицируют следующим образом:

энергетические, служащие для преобразования энергии (машины-двигатели, генераторы);

рабочие, осуществляющие изменение формы, свойств, состояния, и положения предмета труда (технологические или машины-орудия, транспортные и транспортирующие);

информационные, предназначенные для сбора, переработки и использования информации (вычислительные, шифровальные и т.д.).

Машины состоят из деталей – изделий из однородного материала, полученных без сборочных операций (болт, шпонка, вал, зубчатое колесо и т.д.), и сборочных единиц – изделий, собранных из деталей на предприятии-изготовителе (муфта, шарикоподшипник и т.д.). Сборочная единица, которая может собираться отдельно от других составных частей изделия, называется узлом. Укрупненный, обладающий полной взаимозаменяемостью узел, выполняющий определенную функцию, называется машинным агрегатом (например, электродвигатель, силовая головка, насос), а метод компоновки промышленных изделий из отдельных агрегатов называется агрегатированием. Агрегатирование значительно упрощает проектирование, сборку, эксплуатацию, ремонт и модернизацию деталей.

Рассматривая конструкцию, можно видеть, что многие детали и узлы различных машин похожи, имеют одинаковые функциональные назначения и широко применяются, например, крепежные и соединительные детали, валы и оси, зубчатые колеса, подшипники, муфты, смазочные и уплотнительные устройства и т.д. Такие детали и узлы машин называют деталями (и узлами) общего назначения. Детали, характерные только для некоторых типов машин (например, пропеллеры самолетов, гребные винты судов, лопатки турбин, шатуны, коленвалы и поршни двигателей и т.п.), называются деталями специального назначения.

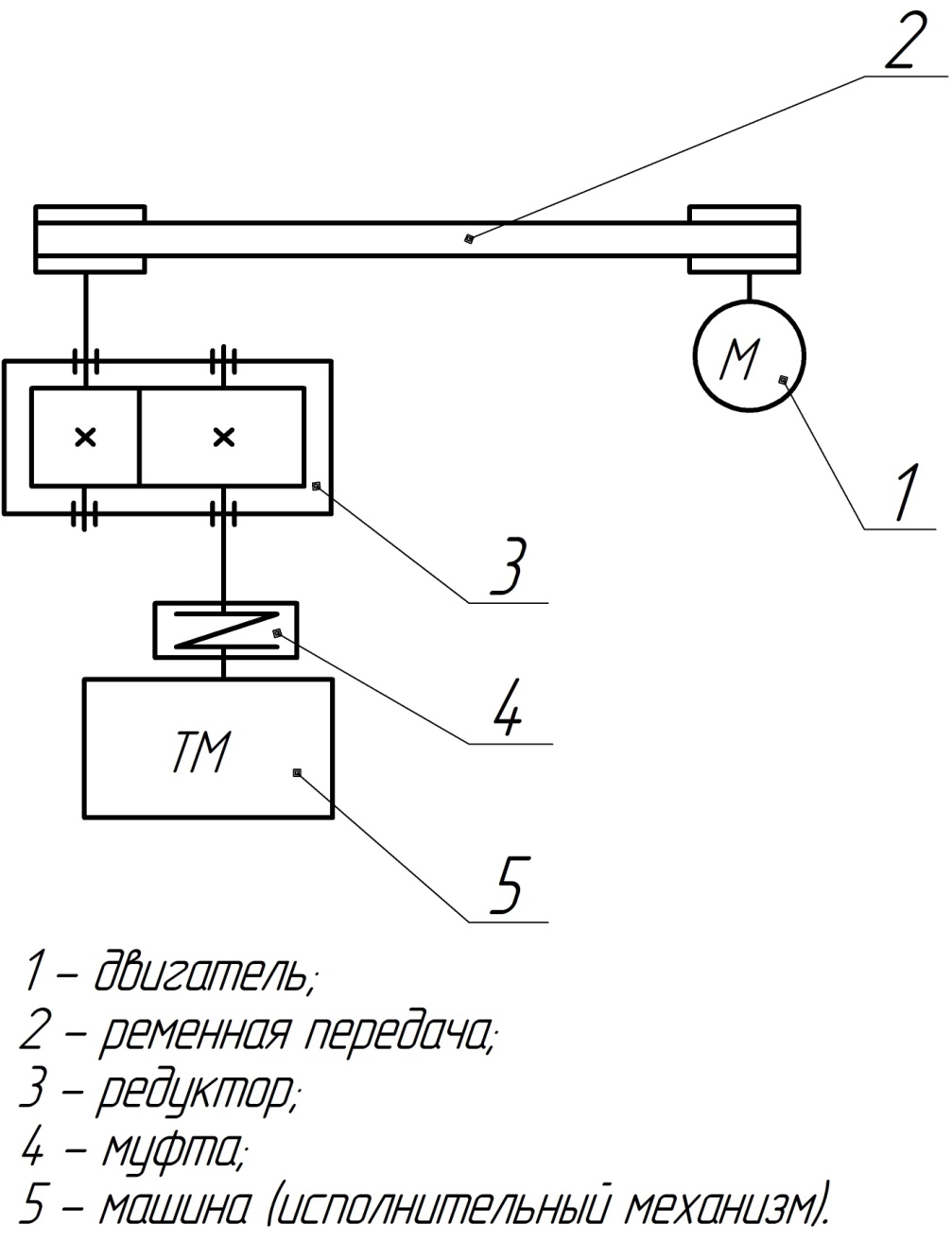

В рассматриваемом приводе имеется зубчатая передача – редуктор.

Редуктором

называется механизм, состоящий из

зубчатых или червячных передач,

выполненных в виде отдельного агрегата

и служащего для передачи  мощности

от двигателя к рабочей машине.

Кинематическая схема привода включает,

помимо редуктора, открытую ременную

передачу.

мощности

от двигателя к рабочей машине.

Кинематическая схема привода включает,

помимо редуктора, открытую ременную

передачу.

Редуктор состоит из корпуса (литого чугунного), в котором помещаются элементы передачи – зубчатое колесо, валы, подшипники и т.д. В корпусе редуктора размещают также устройства для смазки зацеплений и подшипников.

Назначение редуктора – понижение угловой скорости и соответственно вращающего момента ведомого вала по сравнению с валом ведущим. Редукторы классифицируют по следующим признакам:

тип редуктора (зубчатые, червячные или зубчато-червячные);

число ступеней (одноступенчатые, двухступенчатые и т.д.);

тип зубчатых колес (цилиндрические, конические, коническо-цилиндрические и т.д.);

относительное расположение валов редуктора в пространстве (горизонтальные, вертикальные);

особенности кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т.д.).

Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные редукторы.

В рассматриваемом приводе применяется горизонтальный одноступенчатый редуктор с цилиндрическими косозубыми колесами. Главным достоинством косозубых редукторов по сравнению с прямозубыми является то, что косые зубья входят в зацепленье не сразу по всей длине, а постепенно, что обеспечивает плавность зацепления и значительное снижение динамических нагрузок и шума при работе передачи. В современных передачах косозубые колеса имеют преимущественное распространение. Также одним из достоинств одноступенчатых редукторов является меньшая длина по сравнению с многоступенчатыми, выполненными по развернутой схеме. Редуктор, применяемый в данном приводе, имеет литой чугунный корпус.