- •Цели и задачи курса. Понятия и определения. Составные элементы то и приспособления.

- •Целевое назначение приспособлений

- •Деление приспособлений по степени специализации.

- •. Структура станочных приспособлений.

- •Задачи технолога обработки деталей и конструктора проектирования приспособлений. Исходные данные для проектирования приспособлений.

- •Контрольные приспособления. Приспособления для сборочных работ.

- •Методика проектирования приспособлений.

- •Обеспечение жесткости, вибростойкости приспособления.

- •Принципы базирования (установки) заготовок в приспособлениях.

- •Установочные элементы приспособлений (точечные опоры).

- •Установка заготовок с полной и неполной ориентацией в пространстве. Общие требования к установочным элементам.

- •Погрешность установки «ε». Погрешность базирования «εб».

- •Погрешность установки «ε». Погрешность закрепления «εз».

- •Погрешность установки «ε». Погрешность положения заготовки «εпр», погрешность установки εус.

- •Погрешность установки «ε». Погрешность положения заготовки «εпр»: погрешность износа - εи. (пальцы, оправки).

- •Выбор координирующих устройств. Установка заготовки на плоскости.

- •Установка заготовки на внешнюю цилиндрическую поверхность и перпендикулярную к ее оси плоскость (призма).

- •20 Установка заготовки на внутреннюю цилиндрическую поверхность (пальцы, оправки)

- •21. Установка заготовок по центровым отверстиям и коническим фаскам.

- •22. Силы, действующие на заготовку при ее установке.

- •Сила зажима, предотвращающая провертывание заготовки под действием крутящего момента резания Мрез.

- •25. Порядок расчета сил зажима.

- •26. Графическое обозначение зажимных элементов.

- •28. Особенности установки приспособлений на станках с чпу

- •29. Система приспособления, применяемых на станках чпу: усп, срп, снп, унп, успо.

- •30. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

- •31. Составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри

- •32 Приводы зажимных устройст. Особенности применения пневмоприводов

- •33 Особенности применения гидравлического и пневмогидравлического приводов

- •34. Магнитные и электромагнитные вакуумные приспособления в металлообработке

- •35. Назначения и особенности конструкторских схем сборочных приспособлений.

- •37. Особенности проектирования приспособлений для станков-автоматов, агрегатных станков и автоматических линий, состоящих из этих станков

- •38. Обоснование экономической эффективности применения технологической оснастки и Оценка эффективности применения технологической оснастки

30. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил. Для этого необходимо составить расчетную схему, то есть изобразить на схеме базирования заготовки все действующие на нее силы: силы и моменты резания, зажимные усилия, реакции опор и силы трения в местах контакта заготовки с опорными и зажимными элементами.

Расчетную схему следует составлять для наиболее неблагоприятного местоположения режущего инструмента по длине обрабатываемой поверхности.

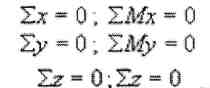

По расчетной схеме необходимо установить направления возможного перемещения или поворота заготовки под действием сил и моментов резания, определить величину проекций всех сил на направление перемещения и составить уравнения сил и моментов:

Примеры расчета зажимного усилия Р3

Пример 1. Фрезерование плоскости при данном способе базирования и закрепления заготовки (рис. 5.2)

Рис. 5.2. Фрезерование плоскости.

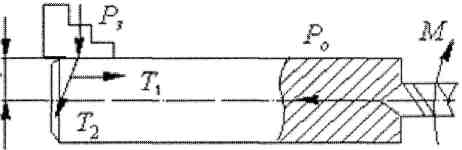

Из уравнения равновесия:

![]()

Введем коэффициент надежности закрепления К:

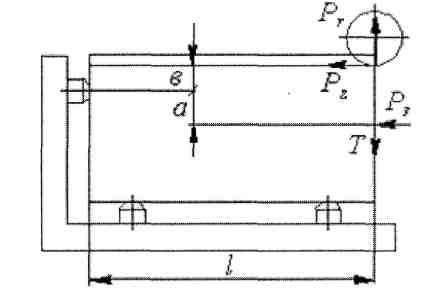

Пример 2. Сверление отверстия в заготовке, закрепленной в 3-х кулачковом патроне (рис. 5.3).

Рис. 5.3. Сверление отверстия.

При перемещении заготовки в кулачках вдоль оси имеем коэффициент трения f1, а при поворачивании f2.

Тогда

![]()

Определим величину зажимного усилия при условии недопустимости перемещения заготовки в кулачках. Предположим, что в патроне 3 кулачка. Тогда 3 Т1=Р0. Введем К:

![]()

откуда

![]()

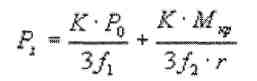

При условии недопустимости провертывания заготовки в кулачках

![]()

или

![]()

откуда

Окончательно имеем

31. Составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри

Силовые механизмы обычно выполняют роль усилителя. Его основной характеристикой является коэффициент усиления i (передаточное отношение сил)

![]()

Наряду с изменением величины исходного усилия силовой механизм может также изменять его направление, разлагать на составляющие и совместно с контактными элементами обеспечивать приложение зажимного усилия к заданной точке. Иногда силовые механизмы выполняют роль самотормозящего элемента, препятствуя раскреплению заготовки при внезапном выходе из строя привода.

Силовые механизмы делятся на простые и комбинированные. Простые состоят из одного элементарного механизма - винтового, эксцентрикового, клинового, рычажного.

Комбинированные представляют собой комбинацию нескольких простых: рычажного и винтового, рычажного и эксцентрикового, рычажного и клинового и т.д.

Силовые механизмы используются в приспособлениях с зажимными устройствами как первой, так и второй групп. Для приспособлений с зажимными устройствами первой группы силовой механизм следует выбирать совместно с приводом, чтобы можно было рационально согласовать силовые возможности механизма (коэффициент усиления i) с силовыми данными привода.

Выбор конструктивной схемы силового механизма производится также с учетом конкретных условий компоновки приспособления.

Для выбранного силового механизма необходимо определить коэффициент усиления i и исходное усилие Ри , которое должно быть приложено к силовому механизму приводом или рабочим.

Расчетная формула для нахождения Ри может быть получена на основе решения задачи статики - рассмотрения равновесия силового механизма под действием приложенных к нему сил.