- •Цели и задачи курса. Понятия и определения. Составные элементы то и приспособления.

- •Целевое назначение приспособлений

- •Деление приспособлений по степени специализации.

- •. Структура станочных приспособлений.

- •Задачи технолога обработки деталей и конструктора проектирования приспособлений. Исходные данные для проектирования приспособлений.

- •Контрольные приспособления. Приспособления для сборочных работ.

- •Методика проектирования приспособлений.

- •Обеспечение жесткости, вибростойкости приспособления.

- •Принципы базирования (установки) заготовок в приспособлениях.

- •Установочные элементы приспособлений (точечные опоры).

- •Установка заготовок с полной и неполной ориентацией в пространстве. Общие требования к установочным элементам.

- •Погрешность установки «ε». Погрешность базирования «εб».

- •Погрешность установки «ε». Погрешность закрепления «εз».

- •Погрешность установки «ε». Погрешность положения заготовки «εпр», погрешность установки εус.

- •Погрешность установки «ε». Погрешность положения заготовки «εпр»: погрешность износа - εи. (пальцы, оправки).

- •Выбор координирующих устройств. Установка заготовки на плоскости.

- •Установка заготовки на внешнюю цилиндрическую поверхность и перпендикулярную к ее оси плоскость (призма).

- •20 Установка заготовки на внутреннюю цилиндрическую поверхность (пальцы, оправки)

- •21. Установка заготовок по центровым отверстиям и коническим фаскам.

- •22. Силы, действующие на заготовку при ее установке.

- •Сила зажима, предотвращающая провертывание заготовки под действием крутящего момента резания Мрез.

- •25. Порядок расчета сил зажима.

- •26. Графическое обозначение зажимных элементов.

- •28. Особенности установки приспособлений на станках с чпу

- •29. Система приспособления, применяемых на станках чпу: усп, срп, снп, унп, успо.

- •30. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

- •31. Составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри

- •32 Приводы зажимных устройст. Особенности применения пневмоприводов

- •33 Особенности применения гидравлического и пневмогидравлического приводов

- •34. Магнитные и электромагнитные вакуумные приспособления в металлообработке

- •35. Назначения и особенности конструкторских схем сборочных приспособлений.

- •37. Особенности проектирования приспособлений для станков-автоматов, агрегатных станков и автоматических линий, состоящих из этих станков

- •38. Обоснование экономической эффективности применения технологической оснастки и Оценка эффективности применения технологической оснастки

22. Силы, действующие на заготовку при ее установке.

При обработки заготовки на нее действуют силы резания, обьемные силы, и второстепенные. Сила тяжести заготовки учитывается при установке на вертикальные или наклонные поверхности установочных элементов.

Центробежные силы возникают в процессе обработки при смещении центра тяжести заготовки относительно ее оси вращения.

Инерционные силы имеют значение, когда заготовка совершает возвратно-поступательное движение или вращается с большим угловым ускорением.

К второстепенным силам относятся силы, возникающие при отводе режущего инструмента (сверла, метчика, зенкера).

23. Расчет сил зажима для предовращиния поступательного движения заготовок.

Силовой расчет станочного приспособления можно разделить на след. этапы

1 – определение сил резания и момента резания;

2 – выбор фоэффициента трения f заготовки с опорами и зажимными элементами;

3 – составление расчетной схемы и исходного уравнения расчетного усилия закрепления Рз;

4 – расчет коэффициента надежности;

5 – составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри;

6 – расчет силовых цилиндров и гидравлических приводов.

1 эпап: действующие на заготовку силы и моменты резания рассчитываются по формулам, приведенных в справочниках и различных нормативам по режимам резания, применительно к конкретному виду обработки.

2 этап: в приспособлениях силы трения возникают на поверхности контакта заготовки с установленными опорами и зажимными элементами. Величина коэффициента трения зависит от многих факторов, его определяют эмперически. В приспособлениях встречается много различных сочетаний контактных поверхностей, различающихся по формуле , сочетанию поверхности.

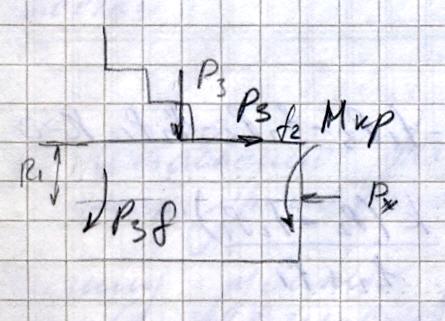

Сила зажима, предотвращающая провертывание заготовки под действием крутящего момента резания Мрез.

![]()

![]()

![]()

![]()

25. Порядок расчета сил зажима.

Для расчета сил закрепления необходимо знать условия проектируемой обработки деталей, а именно: величину, направление и место приложения сил сдвигающих заготовку, а также схему ее установки и закрепления.

Расчет сил закрепления в первом приближении сводится к задаче статики на равновесие обрабатываемой заготовки под действием приложенных к ней внешних сил. Сила закрепления должна быть достаточной для предупреждения смещения заготовки, установленной в приспособление. В том случае, если величина силы закрепления оказывается больше, силы найденной из условия точности выполнения операции, то необходимо внести коррективы в ее построение.

На втором этапе проводят проверочный расчет силы закрепления. Найденная из условия обработки необходимая сила закрепления должна быть меньше силы, которую развивает зажимное устройство применяемое в приспособлении или равна ей. Если это условие не выполняется, то необходимо изменить условия обработки детали с целью уменьшения необходимой силы закрепления с проведением последующего проверочного расчета.

Допускается расчет режимных параметров. При расчете сил необходимо учитывать упругую характеристику зажимных устройств. В приспособлениях применяют зажимные устройства 2х типов:

1) величины упругих отжатий прямопропорциональны приложенным силам. К ним относят: самотормозящие зажимные механизмы (клиновые) не зависимо от типа привода.

2) К ним относят: пневмо-, гидро- и пневмогидравлические механизмы прямого действия. Особенность этих механизмов заключается в том, что если к зажимному элементу устройств этого типа приложить возрастающую по величине силу, то перемещение рассматриваемого элемента не произойдет до тех пор пока приложенная сила не превысит противодействующее усилие.