- •Содержание

- •Введение

- •Ознакомление с учебной базой практики;

- •Организация труда слесаря. Совершенствование труда слесаря, механизация технологических процессов Требования безопасности труда и пожарной безопасности при слесарных работах

- •Сбор и систематизация материала: Разметка плоскостная

- •Правка и гибка металла

- •Рубка металла

- •Резка металла

- •Опиливание металла

- •Обработка отверстий

- •Обработка резьбовых поверхностей

- •1. Виды резьб и способы их выполнения.

- •Распиливание и припасовка деталей.

- •Понятие о шабрении. Виды шаберов и их применение.

- •Понятие о притирке и доводке.

- •Назначение паяния.

- •. Назначение лужения.

- •3.13. Назначение склеивания.

- •3.14. Назначение клепки.

- •Выполнение индивидуального задания.

Опиливание металла

Опиливанием

называется слесарная операция, при

которой снимают слои материала с

поверхности заготовки с помощью

напильника.

Опиливанием

называется слесарная операция, при

которой снимают слои материала с

поверхности заготовки с помощью

напильника.

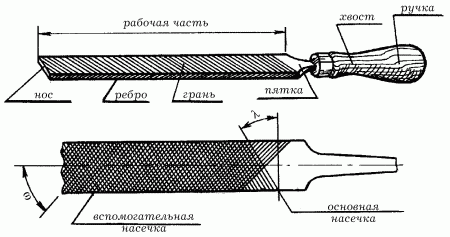

Напильник — это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).

Опиливанием придают детали требуемую форму и размеры, пригоняют детали друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами, и т. д.

Припуски на опиливание оставляют небольшие — от 0,5 до 0,025 мм.

Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого' имеется насечка 3(нарезка). Насечка образует мелкие и остро-заточенные зубья, имеющие в сечении форму клина.

Напильники с одинарной насечкой снимают широкую стружку по длине всей насечки. Их применяют при опиливании мягких металлов.

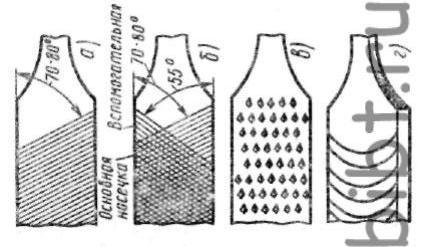

а - одинарная, б - двойная, в - рашпильная, г - дуговая

Напильники с двойной насечкой используют при опиливании стали, чугуна и других твердых материалов, так как перекрестная насечка размельчает стружку, чем облегчает работу.

Дуговую насечку получают фрезерованием. Она имеет дугообразную форму и большие впадины между зубьями, что обеспечивает высокую производительность и хорошее качество обрабатываемых поверхностей.

Изготовляются напильники из стали У13 или У13А, а также из хромистой стали ШХ15 и 13Х. После насечки зубьев напильники подвергают термической обработке.

Ручки напильников изготовляют обычно из древесины (березы, клена, ясеня и других пород).

По

назначению напильники делят на следующие

группы: общего назначения, специального

назначения, надфили, рашпили, машинные

напильники. Для общеслесарных работ

применяют напильники общего назначения.

По

назначению напильники делят на следующие

группы: общего назначения, специального

назначения, надфили, рашпили, машинные

напильники. Для общеслесарных работ

применяют напильники общего назначения.

Для обработки мелких деталей служат малогабаритные напильники — надфили. Они изготовляются пяти номеров с числом насечек на 1 см длины от 20 до 112.

Обработку закаленной стали и твердых сплавов производят специальными надфилями, на стальном стержне которых закреплены зерна искусственного алмаза.

Качество опиливания контролируют самыми различными инструментами. Правильность опиливаемой плоскости проверяют поверочной линейкой «на просвет». Если плоская поверхность должна быть опилена особенно точно, ее проверяют с помощью поверочной плиты «на краску». В том случае, если плоскость должна быть опилена под определенным углом к другой смежной плоскости, контроль осуществляется с помощью угольника или угломера. Для проверки параллельности двух плоскостей пользуются штангенциркулем или кронциркулем.

Расстояние между параллельными плоскостями в любом месте должно быть одинаковым.

Контроль криволинейных обрабатываемых поверхностей производят по линиям разметки или с помощью специальных шаблонов.

Обработка отверстий

В

работе слесаря по изготовлению, ремонту

или сборке деталей механизмов и машин

часто возникает необходимость получения

в этих деталях самых различных отверстий.

Для этого производят операции сверления,

зенкования, зенкерования и развертывания

отверстий.

В

работе слесаря по изготовлению, ремонту

или сборке деталей механизмов и машин

часто возникает необходимость получения

в этих деталях самых различных отверстий.

Для этого производят операции сверления,

зенкования, зенкерования и развертывания

отверстий.

Сущность данных операций заключается в том, что процесс резания осуществляется вращательным и поступательным движениями режущего инструмента (сверла, зенкера и других) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных ).

Сверление - это один из видов получения и обработки отверстий резанием с помощью специального инструмента— сверла.

Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл.

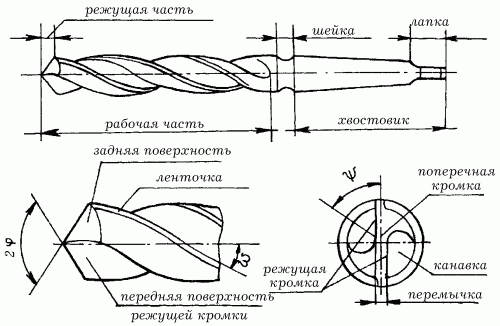

Спиральное сверло состоит из рабочей части, хвостовика и шейки. Рабочая часть сверла, в свою очередь, состоит из цилиндрической (направляющей) и режущей частей.

На направляющей части расположены две винтовые канавки, по которым отводится стружка в процессе резания.

Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Вдоль канавок на цилиндрической части, сверла имеются узкие полосочки, называемые ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25—0,5 мм выполняются без ленточек).

Режущая часть сверла образуется двумя режущими кромками, расположенными под определенным углом друг к другу. Этот угол называют углом при вершине. Его величина зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116—118°.

Хвостовик предназначен для закрепления сверла в сверлильном патроне или шпинделе станка и может быть цилиндрической или конической формы. Конический хвостовик имеет на' конце лапку, которая служит упором при выталкивании сверла из гнезда.

Шейка сверла, соединяющая рабочую часть с хвостовиком, служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно обозначают марку сверла.

Изготовляются сверла преимущественно из быстрорежуще стали марок Р9, Р18, Р6М5 и др. Все шире применяются ме таллокерамические твердые сплавы марок ВК6, ВК8 и Т15К6 Пластинками из твердых сплавов обычно оснащают только рабочую (режущую) часть сверла.

Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание — увеличение размера (диаметра) уже полученных отверстий.

Зенкованием называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки. Выполняется зенкование с помощью зенковок.

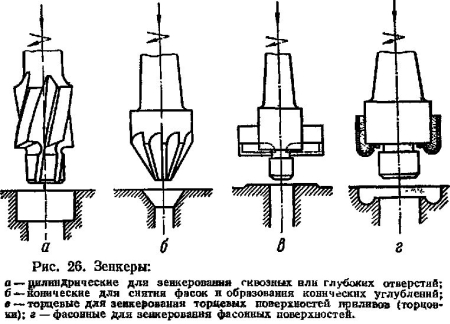

Зенкерованием обрабатывают просверленные, штампованные и литые отверстия. В ходе этой операции отверстиям придается более правильная геометрическая форма, достигается более высокая точность, снижается шероховатость. Зенкерование может быть как промежуточным этапом обработки отверстий (получистовым, перед развертыванием), так и окончательным (чистовым).

Зенкерование — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами— зенкерами . Зенкеры могут быть с режущими кромками на цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с режущими кромками, расположенными на торце (торцовые зенкеры). Для обеспечения сносности обрабатываемого отверстия и зенкера на торце зенкера иногда делают гладкую цилиндрическую направляющую часть.

Зенкерование может быть процессом окончательной обработки или подготовительным к развертыванию. В последнем случае при зенкеровании оставляют припуск на дальнейшую обработку.

Развертывание - это окончательная, чистовая обработка отверстий, при которой достигается высокая точность размеров отверстий, а также удаляется шероховатость их стенок. При предварительной обработке (сверлении и зенкеровании) на стенках отверстий для дальнейшей развертки оставляют припуск около 0,1 мм на каждую сторону (больший припуск приводит к быстрому затуплению режущих кромок инструмента и, как следствие, к увеличению шероховатости стенок отверстия). Производится развертка на сверлильных станках или вручную.

состоит из рабочей части, шейки и хвостовика. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. .

Рассмотренные операции обработки отверстий выполняются в основном на сверлильных или токарных станках. Однако, в тех случаях, если деталь невозможно установить на станок или отверстия расположены в труднодоступных местах, обработка производится вручную с помощью воротков, ручных или механизированных (электрических и пневматических) дрелей.

РИСУНОК СТАНКОВ……………………..

Ручная дрель состоит из остова с упором , который нажимают, чтобы придать сверлу поступательное движение, зубчатой передачи с ручным приводом , рукоятки для держания дрели , шпинделя Аустановленным на нем патроном для закрепления режущего инструмента.

В целях облегчения труда при обработке отверстий и повышения его производительности используют механизированные дрели (ручные сверлильные машинки). Они могут быть электрическими или пневматическими. В практике работы в учебных мастерских более широкое; применение имеют электрические дрели, так как пневматические требуют подвода к ним сжатого воздуха.

Электрические сверлильные машинки изготовляются трех типов: легкого, среднего и тяжелого. Машинки легкого типа предназначены для сверления отверстий диаметром до 8—9 мм. Корпус таких машинок часто выполняется в форме пистолета.

В цехах индивидуального и мелкосерийного производства" наибольшее распространение получили вертикально-сверлильные станки.

РИСУНОК…………………………………………………….

Рассмотрим устройство вертикально-сверлильных станков на примере станка типа 2А135 ( 22). Этот станок предназначен для сверления и рассверливания глухих и сквозных отверстий диаметром до 35 мм, а также зенкования, зенкерования, развертывания отверстий и нарезания резьбы.