- •2. Критерии работоспособности и расчета деталей машин

- •4. Передачи. Основные параметры передач.

- •6.З убчатые перелачи, достоинства и недостатки. Область применения

- •7. Расчёт цилиндрических колёс на прочность по контактным напряжениям.

- •13. Прямозубые конические колеса. Силы действующие в прямозубой передаче. Геометрические параметры.

- •17. Червячные передачи, их классификация. Достоинства и недостатки червячных передач. Передаточное число и кпд червячных передач.

- •18. Особенности и порядок прочностного расчёта червячных передач.

- •20.. Ременные передачи, область применения, классификация. Основные силовые, кинематические и геометрические соотношения в ременной передаче.

- •21. Напряжение в ремне.

- •24. Клиноременная передача.

- •Достоинства / недостатки подшипников скольжения

- •28. Подшипники качения, их классификация. Условия, определяющие выбор типа подшипника. Инженерная методика подбора подшипников качения.

- •30. Стыковые и угловые сварные швы. Особенности расчёта на прочность.

- •33. Резьбы. Назначение и классификация. Виды резьбовых соединений. Основные геометрические соотношения в резьбе.

- •46.Шлицевые соединения, их классификация и область применения. Способы центрирования шлицевых соединений. Особенности прочностного расчёта.

30. Стыковые и угловые сварные швы. Особенности расчёта на прочность.

31. Расчет

угловых швов лобового и флангового.

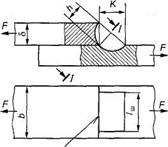

При

действии осевой растягивающей (или

сжимающей) силы считают, что срез угловых

швов происходит по сечению I-I

(рис. 12), проходящему через биссектрису

прямого угла. Опасным

напряжением считают касательное

напряжение и расчет ведут на срез

(напряжениями изгиба пренебрегают). Для

нормальных угловых швов длина

биссектрисы

Опасным

напряжением считают касательное

напряжение и расчет ведут на срез

(напряжениями изгиба пренебрегают). Для

нормальных угловых швов длина

биссектрисы

![]() ,

(3) где h

—

длина биссектрисы (высота шва в опасном

сечении); К

—

катет шва (принимается не менее 3 мм).

Проверочный

расчет. Условие

прочности одностороннего лобового шва

на срез:

,

(3) где h

—

длина биссектрисы (высота шва в опасном

сечении); К

—

катет шва (принимается не менее 3 мм).

Проверочный

расчет. Условие

прочности одностороннего лобового шва

на срез:

![]() ,

,

(4)

где

![]() ,

,

![]() —

расчетное и допускаемое напряжения

среза для шва (см. табл.1); lш

— длина шва; F

— нагрузка,

действующая на шов.Проектировочный

расчет. Длину

одностороннего лобового углового шва

(см. рис. 12) при осевом нагружении

определяют по формуле

—

расчетное и допускаемое напряжения

среза для шва (см. табл.1); lш

— длина шва; F

— нагрузка,

действующая на шов.Проектировочный

расчет. Длину

одностороннего лобового углового шва

(см. рис. 12) при осевом нагружении

определяют по формуле

![]() (5)

(5)

длина двустороннего лобового углового шва

.

(6)

.

(6)

Фланговые угловые швы (см. рис.5, б) рассчитывают по уравнению (6), т. е. аналогично рассмотренному случаю расчета двустороннего лобового шва. Во фланговых швах нагрузка по длине шва распределяется неравномерно (по концам шва увеличивается), поэтому длину фланговых швов стараются ограничить lш < (50 ÷ 60)К.

32.Комбинированные сварные швы. Комбинированный шов — это комбинация лобового и флангового, в косом шве ось шва располагается под углом к направлению действующего усилия

33. Резьбы. Назначение и классификация. Виды резьбовых соединений. Основные геометрические соотношения в резьбе.

В зависимости от формы поверхности, на которой образуется резьба, различают цилиндрические и конические резьбы. В зависимости от формы профиля различают следующие основные типы резьб: треугольные, упорные, трапецеидальные, прямоугольные и круглые. В зависимости от направления винтовой линии резьбы бывают правые и левые. У правой резьбы винтовая линия поднимается слева направо, у левой — справа налево. Левая резьба имеет ограниченное применение. В зависимости от числа заходов резьбы делят на однозаходные и многозаходные. Многозаходные резьбы получают при перемещении профилей по нескольким винтовым линиям. Заходность резьбы можно определить с торца вин та по числу сбегающих витков. В зависимости от назначения резьбы делят на крепежные, крепежноуплотняющие и для преобразования движения.

Основными геометрическими параметрами цилиндрической резьбы являются: d — номинальный диаметр резьбы (наружный диаметр для винта); d3 — внутренний диаметр резьбы винта (по дну впадины); d2 — средний диаметр резьбы, т. е. диаметр воображаемого цилиндра, на котором толщина витка равна ширине впадины; р — шаг резьбы, т. е. расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы; рh — ход резьбы, т. е. расстояние между одноименными сторонами одного и того же витка в осевом направлении: для однозаходной резьбы рh=р; для многозаходной рh=zр, где z — число заходов. Ход равен пути перемещения винта вдоль своей оси при повороте на один оборот в неподвижной гайке; ? — угол профиля резьбы ? — угол наклона боковой стороны профиля к перпендикуляру к оси резьбы; ? — угол подъема резьбы, т. е. угол, образованный раз верткой винтовой линии по среднему диаметру резьбы и плоскостью, перпендикулярной оси винта:

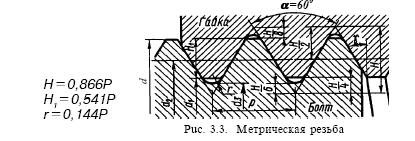

Метрическая р-а: Н=0,866P, H1=0,541P, r=0,144P

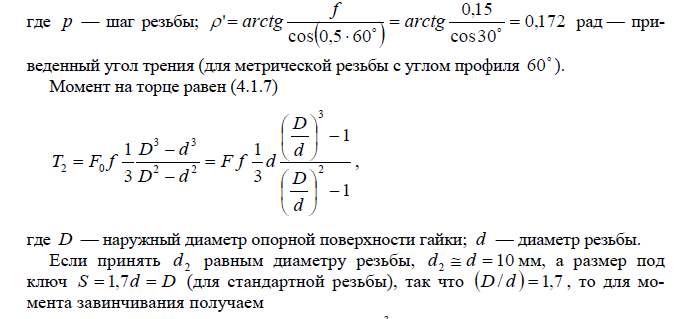

35. Момент завинчивания.

Расчет момента завинчивания для контролируемой затяжки. Контроль за-

тяжки производится с помощью динамометрического ключа. На практике необхо-

димо знать, какое усилие затяжки соответствует измеряемому ключом моменту за-

винчивания.

Момент завинчивания T определяется как сумма моментов в резьбе 1 T и на торце 2 T: T = T1 +T2

Момент трения в

резьбе вычисляется по формуле -![]()

37. Определение КПД резьбы КПД резьбы определяется отношением идеального момента (без учета сил трения) к реальному моменту (с учетом трения).

=

![]()

=

=

![]()

=

![]() .

В

частном случае, когда трение в опорах

по торцам очень мало (например, если

опорой являются подшипники качения):

.

В

частном случае, когда трение в опорах

по торцам очень мало (например, если

опорой являются подшипники качения):

=

![]() .

.

45. Расчёт передач винт-гайка. Основной причиной выхода из строя винтов и гаек передач является износ резьбы. Интенсивность изнашивания связана с давлением p между витками резьбы винта и гайки, которое, исходя из условий триботехнической надёжности (триботехника-наука об износе и взаимодействии контактирующих тел), не должно превышать допускаемого [p]. Исходя из этого определяется средний диаметр резьбы:

![]()

где F- осевая сила, действующая в передаче, k=H/d2 -отношение высоты гайки к

среднему диаметру резьбы. k= 1,2...2,5 для цельных гаек и k = 2,5...3,5 для

разъёмных гаек.

[p] = 10...13 МПа для пары закалённая сталь-бронза, [p]=8...10 МПа для пары

незакалённая сталь-бронза, [p]=5...6 МПа для пары незакалённая сталь-чугун.

По найденному значению среднего диаметра d2 резьбы и таблицам [2]

определяют основные геометрические параметры резьбы.

Для существенно нагружаемых винтов (домкратов, прессов и др.) проводят

проверку стержня винта на прочность по эквивалентным напряжениям, возникающим

под действием растяжения-сжатия и кручения:

![]()

где

![]() - растягивающие напряжения;

- растягивающие напряжения;

![]() -

касательные напряжения

-

касательные напряжения

кручения, возникающие от момента затяжки Мз; d1- внутренний диаметр резьбы;

![]() -допускаемое

напряжение на растяжение, принимается

равным одной трети от

-допускаемое

напряжение на растяжение, принимается

равным одной трети от

предела текучести материала винта, изготавливаемого из сталей 40,45,50,40ХН,

50ХН, 65Г (см. ГОСТ 1050-60).

Длинный винт (длиной L>2d1), находящийся под действием сжимающей силы,

дополнительно проверяют на устойчивость (продольный изгиб). Условие устойчивости

винтов по допускаемым напряжениям имеет вид

![]()

где

![]() - коэффициент уменьшения допускаемых

напряжений, выбираемый в зависимости

- коэффициент уменьшения допускаемых

напряжений, выбираемый в зависимости

от параметра

гибкости

![]() ,

,

![]() =0,5

- 2,0- коэффициент длины, зависит от

=0,5

- 2,0- коэффициент длины, зависит от

схемы закрепления концов винта [2] , L- длина винта; i- радиус инерции сечения

винта, i=0,25 d1.

Выбор значений коэффициента

производится в зависимости от

![]() таблице.

таблице.

44. . Шпоночные соединения и их классификация. Расчёт на прочность шпоночных соединений призматическими и сегментными шпонками.

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковыми или концевыми фрезами, в ступицах — протягиванием. Достоинства шпоночных соединений — простота конструкции и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения. Недостаток — шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой — крепление шпонки в пазу винтами (от возможных осевых смещений).

Шпоночные соединения подразделяют на ненапряженные и напряженные. Ненапряженные соединения получают при использовании призматических и сегментных шпонок. Напряженные соединения получают при применении клиновых (например, врезной клиновой), и тангенциальных шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения. Основное применение имеют ненапряженные соединения.

Основным критерием работоспособности шпоночных соединений является прочность. Соединения призматическими шпонками проверяют по условию прочности на смятие: