- •Курсовая работа

- •1 Фазовые и структурные превращения при термической обработке стали 40хн

- •Общая характеристика стали 40хн

- •Режимы термической обработки изделия из стали 40хн

- •Фазовые и структурные превращения при аустенитизации стали 40хн

- •Фазовые и структурные превращения при охлаждении стали 40хн

- •1.5 Фазовые и структурные превращения при нагреве закалённой

- •1.6 Совершенствование технологических процессов на основе анализа

- •2 Фазовые и структурные превращения при термической обработке стали у8а

- •Общая характеристика стали у8а

- •Режимы термической обработки изделия из стали у8а

- •2.4 Фазовые и структурные превращения при охлаждении стали у8а

- •2.5 Фазовые и структурные превращения при нагреве закаленной стали у8а

- •2.6 Совершенствование технологического процесса стали у8а на основе анализа фазово-структурных превращений

Режимы термической обработки изделия из стали у8а

Слитки из стали У8А, подвергаемые для передела на блюминге, передаются для нагрева под прокатку непосредственно после затвердевания в изложнице в горячем состоянии.

После прокатки сталь У8А охлаждается на воздухе (с температуры конца прокатки). Она имеет структуру пластинчатого перлита различной степени дисперсности (рис. 2.4а), а следовательно, и различную твердость (229-285 НВ). Пластинчатая форма перлита обусловлена тем, что прокатку проводят при температурах выше Ас3 и при последующем охлаждении всегда происходит образование пластинчатого перлита. Сталь с такой структурой имеет повышенную твердость и плохо обрабатывается резанием.

Снижение твердости и улучшение обрабатываемости резанием этих сталей достигается за счет получения структуры зернистого перлита (рис. 2.4,б). Зернистый перлит, кроме того является оптимальной исходной структурой для последующей закалки, так как карбиды зернистой формы при нагреве медленнее переходят в твердый раствор, уменьшают склонность к росту зерна аустенита и обеспечивают оптимальное сочетание свойств прочности и вязкости за счет равномерного их распределения в мартенсите [8, 9].

а) б)

Рисунок 2.4 - Схема микроструктур стали У8А после прокатки (а) и после отжига на зернистый перлит (б)

Для получения структуры зернистого перлита в углеродистых сталях температура нагрева при отжиге должна лишь ненамного превышать АС1. В этом случае в образующемся негомогенном аустените остаются частицы цементита, являющиеся центрами кристаллизации, и легче происходит образование новых центров.

Оптимальная температура отжига инструментальных углеродистых сталей для получения структуры зернистого перлита АС1 + (20 - 30°С). Скорость охлаждения при отжиге должна обеспечить полноту распада переохлажденного аустенита в верхнем температурном интервале 700 - 600°С. Охлаждение со скоростью 20-30°С/ч до 600°С при отжиге углеродистой инструментальной стали У8А способствует завершению распада переохлажденного аустенита в верхней области перлитного превращения и коагуляции цементита. Для ускорения процесса отжига применяют так называемый маятниковый отжиг: нагрев проводят до температуры 730-750°С и после небольшой выдержки медленно охлаждается вместе с печью до 680-700°С, затем снова нагревается до 730-750°С и опять охлаждается до 680-700°С с повтором цикла в 2-3 раза. Процесс маятникового отжига сложнее обычного, но зато значительно экономичней[10].

Твердость углеродистой инструментальной стали У8А после отжига должна быть не более 187 НВ.

Режим отжига сортового проката углеродистой инструментальной стали У8А приведен на рисунке 2.5.

Рисунок 2.5 – Режим маятникового отжига на зернистый перлит сортового проката из стали У8А[10]

Структура после отжига на зернистый перлит представлена на рисунке 2.6

Рисунок 2.6 – Структура после отжига на зернистый перлит для стали У8А

Для формирования окончательных свойств, определяющих рабочую стойкость, режущий инструмент из углеродистой инструментальной стали У8А подвергают закалке с отпуском. Эта обработка обеспечивает заданную высокую твердость, износостойкость и прочность инструмента.

Температура нагрева под закалку должна обеспечить аустенитизацию стали с достаточным насыщением твердого раствора углеродом при сохранении мелкозернистого строения. Недогрев стали приводит к пониженной твердости и ухудшая износостойкость инструмента. Перегрев, приводящий к росту зерна крупнее 10-го номера, вызывает снижение вязкости и прочности стали и недопустим для инструмента.

Для инструмента из инструментальной углеродистой стали проводят с нагревом до температур на 30-50°С выше Ас1 Нерастворенные при нагреве частицы цементита или карбидов предотвращают рост аустенитного зерна и повышают износостойкость стали.

Закалку матрицы из стали У8А производим в камерной электропечи. Температура закалки Тзак = АС1+(30-50°С)=730+(30-50°С)=760-780°С. Длительность нагрева 40 мин, выдержка - 12 мин. Охлаждение после закалки - в воде. Отпуск проводим при температуре 200-220°С с охлаждением на воздухе.

Режим окончательной термической обработки матрицы из углеродистой инструментальной стали У8А приведен на рис. 2.7.

Наилучшие свойства достигаются, если структура стали после закалки и отпуска состоит из весьма мелкоигольчатого мартенсита с равномерными избыточными карбидами и по возможности меньшим количеством остаточного аустенита [7, 8, 10].

Свойства стали У8А после окончательной термической обработки можно ожидать следующие:

σт= 760 Н/мм2, τв= 1650 Н/мм2; 54-58 HRC; структура мартенсит отпуска;

Рисунок 2.7 - График окончательной термической обработки матрицы из стали У8А

Конечная структура после закалки и отпуска показана на рисунке 2.8

Рисунок 2.8 – Конечная структура матрицы из стали У8А

2.3 Фазовые и структурные превращения при аустенитизации стали У8А

Процесс аустенитизации стали У8А происходит при окончательной термической обработке, а именно при нагреве под закалку до температуры 780°С. Скорость процесса превращения выше точки Ac1 определяется исходной структурой стали и содержанием углерода для стали У8А, то измельчение исходной структуры означает, что увеличивается общая поверхность раздела феррита и карбидов. В результате увеличивается одновременная скорость зарождения и роста зерен аустенита, т.е. ускоряется процесс превращения перлита в аустенит. Повышение концентрации углерода ускоряет процесс образования аустенита вследствие увеличения количества карбидной фазы, т.е. увеличение суммарной поверхности раздела.

Аустенит является структурой, которая образуется в результате перекристаллизации, формируется в результате зарождения и роста зерен в объеме исходной структуры. Его образование начинается на поверхности раздела феррито-карбидных фаз. Зерна аустенита в своем росте захватывают карбидные частицы, растворяющиеся в нем.

Схема процесса аустенитизации стали У8А показана на рисунке 2.9

Рисунок 2.9 – Фрагмент диаграммы системы Fe-C

При аустенитизации эвтектоидной стали феррит и цементит распадаются не одновременно.

При повышении температуры до ТS растворяемость углерода в феррите увеличивается и небольшое количество цементита растворяется. При нагреве выше ТS, количество углерода в феррите продолжает расти и при температуре Та становится близкой к Тг, точка которой лежит на пересечении изотермы Та и экстраполированной кривой QP. При таком повышенном содержании углерода, α-фаза имеет повышенный термодинамический потенциал и является метастабильной. В результате происходит полиморфное превращение α – γ с образование аустенита:

Ф~0,02%С + Ц → А~0,8%С

Структурное превращение будет выглядеть так:

П → А~0,8%С

Это превращение начинается с образования центров зарождения новой фазы по границам зерен феррита и цементита и продолжается с ростом устойчивых зародышей. Чем больше перегрев выше критической точки, тем больше зародышей меньшего размера будет способно к росту и тем быстрее начнётся и пройдёт превращение. Процесс аустенитизаци при изотермическом и непрерывном нагреве изображены на рисунке 2.9 а и б [11].

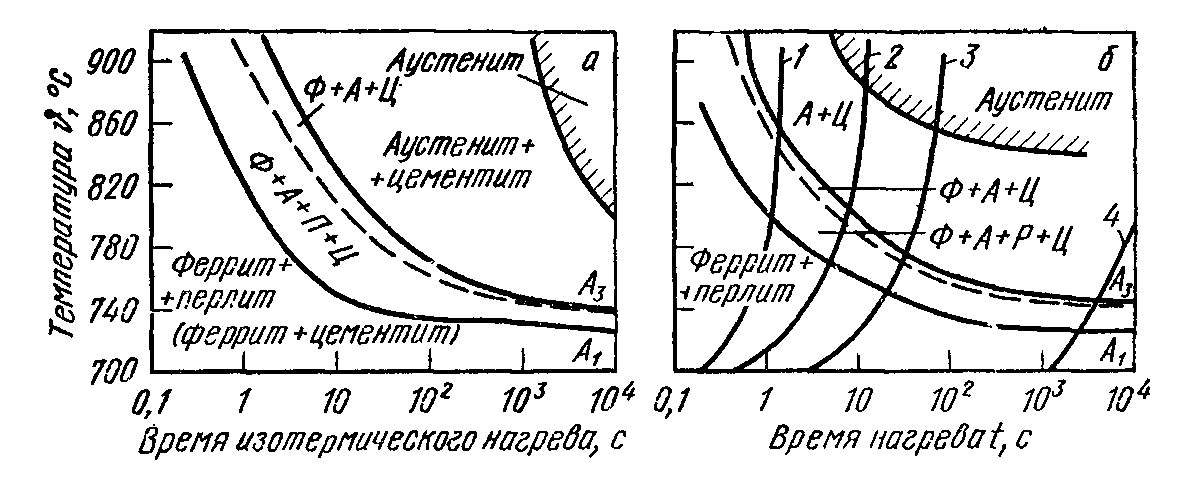

а) б)

Рисунок 2.9 – Диаграммы нагрева инструментальной стали (~0,75%C) при различных скоростях(оС/с):

1 - ~100; 2 – 10; 3 – 5; 4 – 0,01

Из рисунка 2.9 можно видеть, что чем выше температура аустенитизации, тем раньше начинается перлитно-аустенитное превращение, тем раньше растворяется цементит перлита и возникает гомогенный аустенит. С увеличением скорости нагрева начало и конец превращения перлита в аустенит смещаются в область более высоких температур. Однородную структуру аустенита можно достичь лишь при непрерывном нагреве с небольшой скоростью ввиду того, что распределение компонентов и атомов углерода – это результат длительного диффузионного процесса.

Структура эвтектоидной стали при нагреве в аустенитную область показана на рисунке 2.10.

Рисунок 2.10. – Структура стали У8А при нагреве в аустенитную область.