- •Курсовой проект

- •Содержание

- •3 Техническое описание конструкции детали

- •7 Процесс изготовления конструкционной детали

- •9 Экономическое обоснование технологического

- •Введение

- •1 Задание

- •2 Исходные данные к проекту

- •3 Техническое описание конструкции детали

- •3.1 Выбор материала

- •3.2 Описание конструкции детали и её назначение

- •4 Описание типа производства

- •5 Содержание и порядок разработки технологического процесса (тп)

- •6 Раскрой материала, получение заготовки

- •7 Процесс изготовления конструкционной детали

- •7.1 Обработка на токарном станке

- •7.2 Сверление

- •7.3 Фрезерование

- •7.4 Обработка на долбёжном станке

- •7.5 Шлифовка

- •8 Нормирование технологического процесса

- •9 Экономическое обоснование технологического процесса

- •Заключение

- •Список использованной литературы

- •Приложение а Маршрут изготовления деталей

7.4 Обработка на долбёжном станке

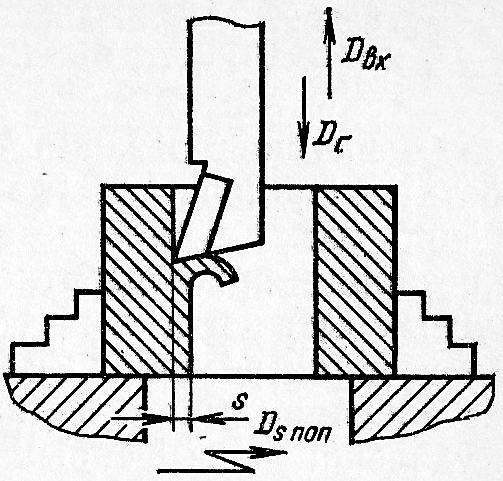

Схемы долбления. Долбежные станки относят станкам строгальной группы. У долбежных станков резец совершает возвратно-поступательное движение в вертикальной плоскости рисунок 7.4.1. Движение резца вниз является рабочим, а вверх – вспомогательным ходом.

Рисунок 7.5.1. – Схема снятия припуска на

долбёжном станке.

Скорость вспомогательного хода кинематически связана со скоростью резания и не может значительно превышать скорость рабочего хода (у станков с механическим приводом).

Движение подачи осуществляется заготовкой и может быть продольным, поперечным и круговым. Подача при долблении, как и при строгании, является подачей на двойной ход инструмента (мм/дв. ход). Глубина резания измеряется в направлении, перпендикулярном обработанной и обрабатываемой поверхностям.

Элементы режима резания при долблении. Глубина резания определяется припуском на обработку. Припуск всегда экономичней удалять за 1 рабочий ход. Глубина резания существенно влияет на силы резания и при обработке заготовок малой жесткости, корпусных деталей и т. п. Необходимо стремиться к небольшим силам резания. Силы резания влияют также на точность и параметры качества обработанной поверхности. При удалении повышенных припусков и обработке на станках небольшой мощности припуск разбивают на две части, а иногда и больше. В зависимости от требований, предъявляемых к обработанной поверхности, выбирают глубину резания.

Если при строгании

нет лимитирующих факторов, то глубину

резания выбирают обычно: при получистовой

обработке t

= 1 ... 2 мм, а

при чистовой t

= 0,2 ... 1 мм.

В зависимости от требований к шероховатости

обработанной поверхности при

строгании обычными резцами подача

(мм/дв. ход) для чистовой обработки может

быть выбрана, как и при наружном

продольном точении, т. е.

![]() .

При черновой обработке чугунных

заготовок резцами, оснащенными

твердосплавными пластинами, подача

может быть назначена до 5 мм/дв. ход,

если отсутствуют ограничения по силам

резания и по жесткости заготовки. При

обработке плоскостей специальными

получистовыми резцами с шириной режущей

кромки до 150 мм подача может быть до 100

мм/дв. ход. Скорость резания ограничивается

условиями обработки: обрабатываемым

.

При черновой обработке чугунных

заготовок резцами, оснащенными

твердосплавными пластинами, подача

может быть назначена до 5 мм/дв. ход,

если отсутствуют ограничения по силам

резания и по жесткости заготовки. При

обработке плоскостей специальными

получистовыми резцами с шириной режущей

кромки до 150 мм подача может быть до 100

мм/дв. ход. Скорость резания ограничивается

условиями обработки: обрабатываемым

материалом,

инструментальным материалом, жесткостью

системы станок–приспособление–инструмент–заготовка

и т. д. На современных строгальных и

долбежных станках скорость резания

0,1 – 0,6 м/с.

материалом,

инструментальным материалом, жесткостью

системы станок–приспособление–инструмент–заготовка

и т. д. На современных строгальных и

долбежных станках скорость резания

0,1 – 0,6 м/с.

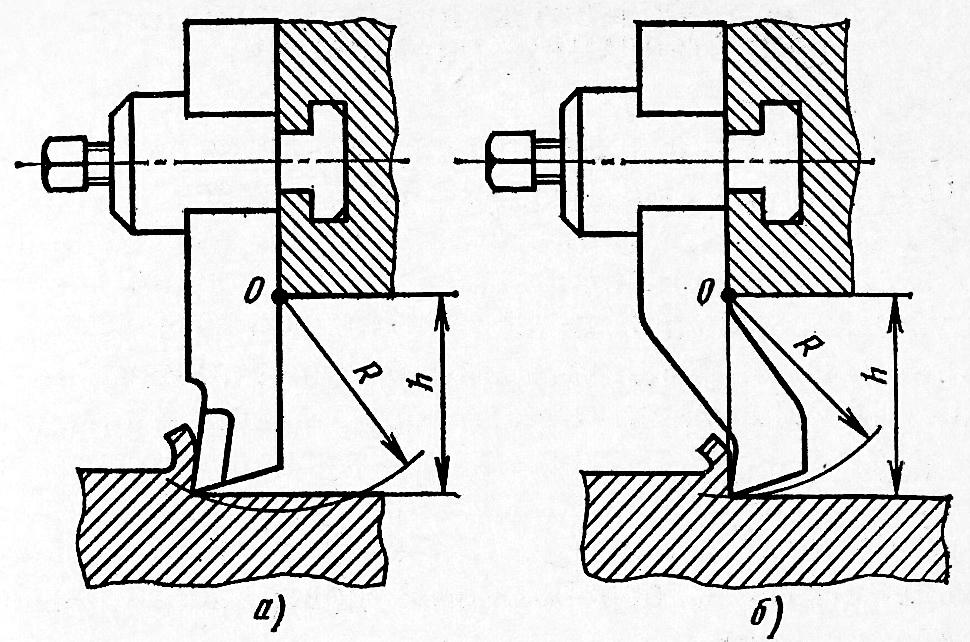

Конструктивные особенности и геометрические параметры долбёжных резцов. Для предотвращения заклинивания при резании строгальные резцы рекомендуется делать изогнутыми рисунок 7.4.2, б. При прямом стержне рисунок 7.4.2, а) сила резания изгибает резец вокруг точки О, что вызывает внедрение резца в обрабатываемую заготовку. При изогнутом стержне это внедрение уменьшается, а при нахождении вершины резца в опорной плоскости его не будет, так как радиус изгиба К равен вылету резца Н.

Рисунок 7.5.2. – Конструктивные особенности резцов:

а – стержень резца прямой; б – стержень резца изогнутый.

Резцы для строгальных станков изготовляют из быстрорежущих сталей Р12, Р6МЗ, а для труднообрабатываемых материалов — из сталей Р9М4К8Ф, Р9КЮ и твердых сплавов ВК6, ВК8, Т5К10, Т15К6 и т. п.

Номенклатура строгальных резцов велика, ими обрабатывают самые разные поверхности – от простых до сложных рисунок 7.4.3. Геометрические параметры строгальных резцов те же, что токарных, но основная плоскость у строгальных резцов вертикальна, а плоскость резания — горизонтальна. Размеры и угловые параметры строгальных резцов выбираются по ГОСТ 18887-3, ГОСТ 18888-3, ГОСТ 18889-3, ГОСТ 18890-3 для проходных резцов из быстрорежущих сталей и по ГОСТ 18891-3, ГОСТ 18892-3, ГОСТ 18893-3, ГОСТ 18894-3 для резцов из твердого сплава.

Рисунок 7.5.3. – Способ обработки поверхности

(метод получения канавки).

Геометрические параметры строгальных и долбежных резцов те же, что и токарных: передний угол у, задний угол а, главный угол в плане ср, вспомогательный угол в плане φ' и угол наклона главной режущей кромки К. Угол К наиболее важен для строгальных резцов для сохранения их вершины, уменьшения воздействия удара и для плавности входа резца в заготовку. В связи с тем, что строгальные резцы работают с ударом, передний угол у них на 5 – 10° меньше, чем у токарных. У резцов, оснащенных пластинами из твердого сплава, передний угол берут от 0 до – 15° в зависимости от прочности обрабатываемого материала. Задний угол а у строгальных резцов принимают от 8 до 15°. Главный угол в плане φ у проходных строгальных резцов 30 – 75°. Для предохранения от разрушения и быстрого изнашивания лезвия у строгальных резцов по передней поверхности предусматривают ленточку шириной, численно равной (0,8 – 1)S. Передний угол на ленточке γ1 = +5° для резцов из быстрорежущей стали и γ1 = – 5 ... – 15° для твердосплав

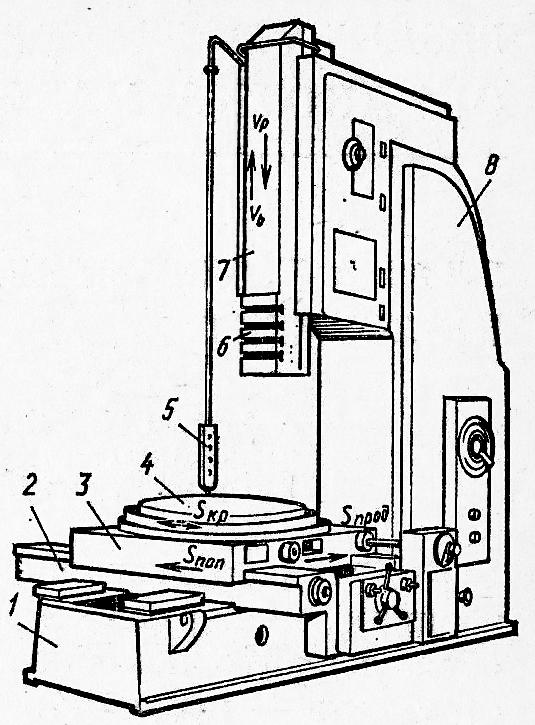

Долбёжные станки. Исполнительным механизмом долбежного станка являются ползун 7 рисунок 7.4.4. с резцедержателем 6 и стол 4 с закрепленной заготовкой. Несущая система состоит из станины 1 с направляющими для стола и стойки 5 с вертикальными направляющими для ползуна. Возвратно-поступательное движение резания совершает ползун с резцом. Резец срезает припуск при движении ползуна сверху вниз и возвращается снизу вверх при вспомогательном ходе ползуна. Главное возвратно-поступательное движение ползуна в станках с механическим приводом осуществляется механизмом вращающейся кулисы, а в станках с гидроприводом – гидроцилиндром. Это движение – вертикальное, но в некоторых моделях станков ползун может поворачиваться на угол 5 – 30°, что позволяет обрабатывать наклонные поверхности.

Рисунок 7.4.4. – Долбёжный станок.

Прерывистое

движение подачи в продольном,

поперечном, а также круговом

направлениях сообщается заготовке

путем перемещения салазок 2 и 3 со

столом и вращением стола вокруг

своей вертикальной оси.

Прерывистое

движение подачи в продольном,

поперечном, а также круговом

направлениях сообщается заготовке

путем перемещения салазок 2 и 3 со

столом и вращением стола вокруг

своей вертикальной оси.

Ускоренное перемещение заготовки во всех направлениях осуществляется отдельными электродвигателями. Величина хода ползуна и зона движения регулируется по месту в зависимости от конкретной обрабатываемой заготовки. Управление станка осуществляется от кнопочной станции 5.

На долбежных станках обрабатывают те же поверхности, что при строгании, а также шпоночные пазы, периодически повторяющиеся канавки и различные профили замкнутых внутренних и наружных поверхностей. Размеры заготовок на долбежных операциях ограничиваются диаметром стола. Иногда при наружном долблении поверхностей заготовок, например канавок зубчатых колес, максимальные размеры заготовки могут в несколько раз превышать диаметр стола станка, который у серийных станков не превышает 800 мм.

Высота заготовки ограничивается верхней мертвой точкой инструмента, закрепленного на ползуне станка. Обычно высота заготовки не превышает 0,75 хода резца (долбяка). Ход долбяка у различных серийных станков составляет 200 – 500 мм, а иногда и более.