- •Курсовой проект

- •Содержание

- •3 Техническое описание конструкции детали

- •7 Процесс изготовления конструкционной детали

- •9 Экономическое обоснование технологического

- •Введение

- •1 Задание

- •2 Исходные данные к проекту

- •3 Техническое описание конструкции детали

- •3.1 Выбор материала

- •3.2 Описание конструкции детали и её назначение

- •4 Описание типа производства

- •5 Содержание и порядок разработки технологического процесса (тп)

- •6 Раскрой материала, получение заготовки

- •7 Процесс изготовления конструкционной детали

- •7.1 Обработка на токарном станке

- •7.2 Сверление

- •7.3 Фрезерование

- •7.4 Обработка на долбёжном станке

- •7.5 Шлифовка

- •8 Нормирование технологического процесса

- •9 Экономическое обоснование технологического процесса

- •Заключение

- •Список использованной литературы

- •Приложение а Маршрут изготовления деталей

6 Раскрой материала, получение заготовки

Перед тем как начать раскрой и изготовление заготовок, весь материал поступивший в цех для производства, должен пройти, входной контроль, что будет являться 005 операцией.

Для снижения стоимости производства главное рациональное расходование материала.

Операция 010:

Метал ШХ15 по ГОСТу 801-78 производится в стержнях шириной 40 мм и длиной в 200 мм. Для заданного заказа используется всего 50 мм плюс ширина разрезного диска. Следовательно остатком от заданной продукции будет, является стержень длиной чуть менее 150 мм.

Для разреза стержня используется станки восьмой группы предназначенных для нарезки заготовок. Современные используемые станки для производства болванок используемые в дальнейшем для производства матриц рисунок 6.1.1 и 6.1.2.

Рисунок 6.1.1. – Станок для резки арматуры

и стержней SC-52T.

Рисунок 6.1.2. – Отрезной ленточнопильный

станок UE-250S.

Отходы от данного технологического процесса является стружка которая не является прямым продуктом для дальнейшего производства.

Операция (015 операция):

На конечной стадии получения заготовки из шарикоподшипниковой стали для матрицы необходимо провести контроль качества вырезанного полуфабриката. Проверить марку материала, геометрические и физико-химические параметры, внешние и внутренние дефекты. Контроль качества геометрических размеров детали производится с помощью штангенциркуля ГОСТ 427-75.

При положительном прохождении контроля качества и определении пригодности заготовки, она поступает в дальнейшее производство.

7 Процесс изготовления конструкционной детали

7.1 Обработка на токарном станке

Характеристика метода точения. Технологический метод формообразования поверхностей заготовок точением характеризуется наличием двух движений: вращательным движением заготовки (скорость резания) и поступательным движением режущего инструмента-резца (движение подачи).

На вертикальных полуавтоматах и автоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на всех прочих – горизонтальную. Движение подачи осуществляется параллельно, перпендикулярно или под углом к оси вращения заготовки.

На станках токарной группы обрабатывают в основном наружные и внутренние поверхности, имеющие форму тел вращения, а также плоские (торцовые) поверхности. На специальных и специализированных станках можно обрабатывать и более сложные поверхности, например поверхности, описываемые уравнением спирали Архимеда, циклоиды и т. д., а также плоские многогранники (четырех-, шестигранные плоские поверхности и т. д.).

Под

термином точение (обтачивание), как

правило, понимают обработку наружных

поверхностей. Разновидностями точения

являются: растачивание – обработка

внутренних поверхностей; подрезание

– обработка плоских (торцовых)

поверхностей и разрезание – разделение

заготовки на части или отрезание готовой

детали от ее заготовки – пруткового

проката.

Под

термином точение (обтачивание), как

правило, понимают обработку наружных

поверхностей. Разновидностями точения

являются: растачивание – обработка

внутренних поверхностей; подрезание

– обработка плоских (торцовых)

поверхностей и разрезание – разделение

заготовки на части или отрезание готовой

детали от ее заготовки – пруткового

проката.

В современном машиностроении и приборостроении обработка на токарных станках является лишь черновой или получистовой. В механических цехах машиностроительных заводов удельный вес токарных станков и автоматов составляет 30 – 40% от общего парка металлорежущих станков.

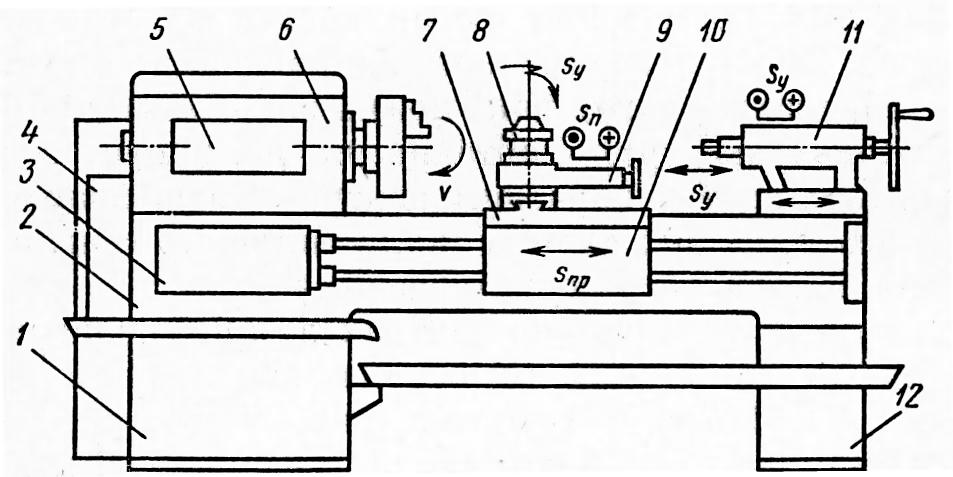

Обработка заготовок на токарно-винторезных станках. Токарно-винторезный станок состоит из следующих узлов рисунке 7.1.1. Станина 2 с горизонтальными призматическими направляющими служит для монтажа узлов станка и закреплена на двух тумбах. В передней тумбе 1 смонтирован электродвигатель главного привода станка, в задней тумбе 12 – бак для хранения смазочно-охлаждающей жидкости и насосная станция для подачи жидкости в зону резания при обработке заготовок.

В передней бабке 6, установленной с левой стороны станины, смонтированы коробка скоростей станка и шпиндель. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя станка. На шпинделе закрепляют зажимные приспособления для передачи крутящего момента обрабатываемой заготовке. На лицевой стороне передней бабки установлена панель управления 5 механизмами и передачами коробки скоростей.

Рисунок 7.1.1. – Общий вид токарно-винтового станка.

Коробку

подач 3 крепят к лицевой стороне станины.

В коробке подач смонтированы механизмы

и передачи, позволяющие получать

разные скорости движения суппортов. С

левой торцовой стороны станины

установлена коробка 4 сменных зубчатых

колес, необходимых для наладки станка

на нарезание резьбы.

Коробку

подач 3 крепят к лицевой стороне станины.

В коробке подач смонтированы механизмы

и передачи, позволяющие получать

разные скорости движения суппортов. С

левой торцовой стороны станины

установлена коробка 4 сменных зубчатых

колес, необходимых для наладки станка

на нарезание резьбы.

Продольный суппорт 7, установленный на направляющих станины, перемещается по ним и обеспечивает продольную подачу резца. По направляющим продольного суппорта перпендикулярно оси вращения заготовки перемещается поперечная каретка, на которой смонтирован верхний суппорт 9. Поперечная каретка обеспечивает поперечную подачу резцу. Верхний поворотный суппорт можно устанавливать под любым углом к оси вращения заготовки, что необходимо при обработке конических поверхностей заготовок.

На верхнем суппорте смонтирован четырехпозиционный поворотный резцедержатель 8, в котором можно одновременно закреплять четыре резца. К продольному суппорту крепят фартук 10 станка. В фартуке смонтированы механизмы и передачи, преобразующие вращательное движение ходового валика или ходового винта в поступательные движения суппортов-. Задняя бабка 77 установлена с правой стороны станины и перемещается по ее направляющим. В пиноли задней бабки устанавливают задний центр или инструмент для обработки отверстий (сверла, зенкеры, развертки).

Корпус задней бабки смещается относительно ее основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей. Для предохранения работающего от травм сходящей стружкой на станке устанавливают специальный защитный экран.

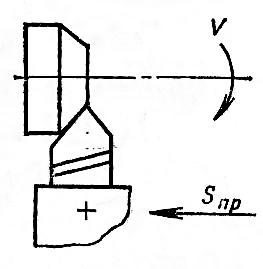

Обтачивание наружных цилиндрических поверхностей. Наружные цилиндрические поверхности обтачивают прямыми или отогнутыми проходными резцами с продольной подачей рисунок 7.1.2.; гладкие валы – при установке заготовки на центрах. Вначале обтачивают один конец заготовки на длину, необходимую для установки и закрепления хомутика, а затем ее поворачивают на 180° и обтачивают остальную часть.

Таким

способом мы получаем конусообразную

заготовку с углом стачиваемой стороны

в 10° и радиусом заготовки в 38 мм. Далее

производим сточку фаски под углом в

45° и расстоянием в 0,5 мм.

Таким

способом мы получаем конусообразную

заготовку с углом стачиваемой стороны

в 10° и радиусом заготовки в 38 мм. Далее

производим сточку фаски под углом в

45° и расстоянием в 0,5 мм.

Рисунок 7.1.2. – Схемы обработки заготовок на

токарно-винтовом станке.