- •Введение

- •Художественный раздел

- •Анализ аналогов

- •Актуальность темы

- •Разработка эскизов

- •Конструкторский раздел

- •Выбор материала

- •Материал для изготовления колокольчиков

- •Материал для изготовления деталей для крепления

- •Материал для изготовления центрального элемента

- •Разработка конструкторской документации

- •Эргономичность изделия

- •Технологический раздел

- •Заготовительная операция

- •Отрезка заготовок

- •Расчёт шихты

- •Операция резания

- •Изготовление мастер-моделей

- •Создание силиконовых пресс-форм

- •Копирование мастер-моделей

- •Литейная операция

- •Полировальная операция

- •Сборка изделия

- •Расчёт времени, затраченного на операции

- •Охрана труда

- •Нормы безопасности при литье по выплавляемым моделям

- •Нормы безопасности при выполнении лазерной резки

- •Экономический раздел

- •Расчет полной себестоимости изделия

- •Заключение

- •Приложения

Копирование мастер-моделей

Следующий этап это заливка в форму модельного воска. Для этого используется воск Freeman Flakes Aqua Green. Он обладает малой усадкой, повышенной твердостью и высоким качеством поверхности. Температура плавления 74 0С. Перед заливкой поверхность пресс-формы требуется очистить и смазать смесью одной части воды и одной части глицерина.

В нашем случае копирование модели производится методом свободной заливки. Пресс-формы, изготовленные по мастер-моделям фигур животных, позволят получить копию внешней поверхности фигур, а толщина стенки достигается за счёт застывания воска при контакте с поверхностью пресс-формы, а затем благодаря налипанию новых слоёв воска на предыдущие. Многократное наполнение внутренней полости пресс-формы расплавленным воском и его выливание позволяет добиться необходимого значения толщины стенки фигуры.

Воск плавится на водяной бане с электрическим подогревом, затем заливается в полость формы и через некоторое время выливается. Готовая восковая модель, после полного остывания, аккуратно извлекается из формы. Затем проводится визуальный контроль, при необходимости заливка повторяется.

Затем необходимо сгладить поверхность модели с помощью специальных стеков для работы по воску и удалить облой. После этого с помощью паяльника припаивается литниковая система. Полученные восковые модели с припаянными литниками системой представлены на рисунке 3.5.

Литейная операция

Первое, что делается в рамках литейной операции, это сборка модельного блока, то есть соединение восковок в «ёлку» при помощи паяльника. Затем восковой стержень-литник с припаянными моделями закрепляется в резиновое основание опоки. После этого на резиновый поддон

Рисунок 3.5 – Восковые модели с припаянными литниками.

с модельным блоком устанавливается опока. Следует обратить внимание на то, что модели должны отстоять от стенок опоки не менее, чем на 5 мм, чтобы обеспечить надёжность стенок формы. На рисунке 3.6 показаны собранные модельные блоки, установленные в резиновое основание опоки.

Опока представляет собой металлическую перфорированную трубку с толщиной стенки 1,5–2 мм и диаметром боковых отверстий около 10 мм. Поэтому, чтобы предотвратить вытекание жидкой формовочной смеси, опоку нужно оборачивать листом плотной бумаги.

Затем приготавливается формовочная смесь. Используется ювелирная формовочная масса Satin Cast 20 производства компании Kerr, которая состоит из высокопрочного гипса с добавлением кристобалита. Её мелкодисперсная структура позволяет точно воспроизвести нюансы модели. Формовочная масса смешивается с дистиллированной водой из расчёта 0,3 – 0,4 л на 1 кг и тщательно перемешивается. Замешанную формовочную смесь перед заливкой необходимо провакуумировать, поставив под вакуумный колокол на 2–3 минуты при давлении не выше 0,075 Па. Заливка производится так, чтобы обеспечить её равномерное заполнение и избежать скопления воздуха. Процесс заливки формовочной массы в опоку изображён на рисунке 3.7.

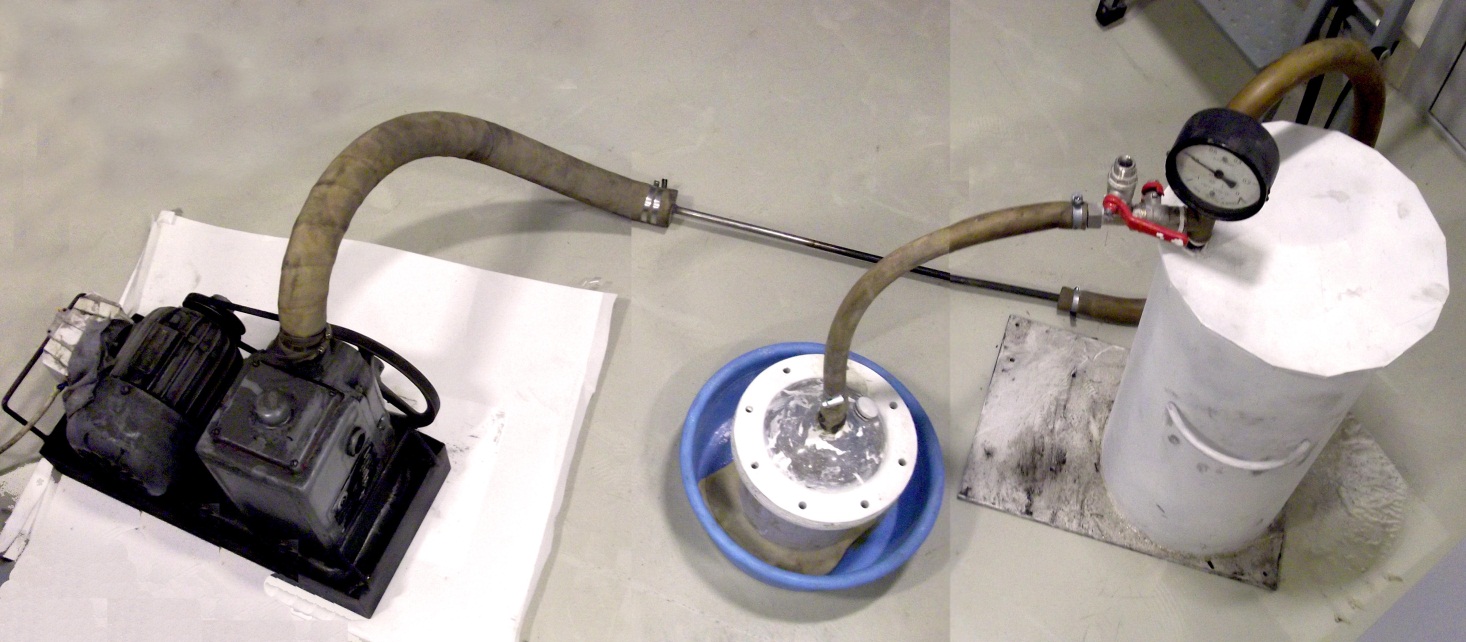

После заливки смеси в опоку вакуумирование производится ещё раз. Вакуум получается посредством откачки воздуха из ёмкости-ресивера вакуумным насосом ВН-461М. Вакуумная установка, с помощью которой осуществлялось вакуумирование формовочной смеси, представлена на рисунке 3.8.

Следующим этапом является выплавление модельного состава. Оно осуществляется через 40–60 минут после заливки, когда формовочная смесь затвердела. При затвердевании формовочная масса увеличивается в объёме. С опок снимают резиновые надставки и оставляют на 1 час для затвердевания на воздухе. По прошествии этого времени опоки с формомассой ставят в печь для просушки литниковой чашей вниз и

Рисунок 3.6 – Собранные модельные блоки.

Рисунок 3.7 – Заливка формовочной смеси.

Рисунок

3.8 – Вакуумная установка.

Рисунок

3.8 – Вакуумная установка.

выдерживают там в течение 1–3 ч при температуре 90–100 °С.

Воск обычно собирается в поддон из нержавеющей стали, поддон вынимают, и воск используют повторно. После выплавления модельного состава литейные формы прокаливают в прокалочных печах по особым режимам: нагрев от 20 до 150 °C в течение 0,5 ч, выдержка при температуре 150 °C в продолжение 3 ч; нагрев от 300 до 700 °С в течение 3 ч, выдержка при температуре 750 °С в течение 3 ч. Перед заливкой форму охлаждают до 600 C в печи со скоростью 2 град/час. На рисунке 3.9 показана выемка прокаленных опок специальными щипцами.

В силу того, что формы не имеют разъёмов и используются только один раз (как и восковые модели), будущая отливка не будет иметь перекосов по вине сборки, а также облоя.

Для того чтобы залить металл в опоки, его необходимо расплавить. Плавка производится в тигельной печи. Для заливки используется латунь Л63-3, её температура плавления равна 9000 С, температура заливки равна 11000 С. Шихта плавится в керамическом тигле.

Заливка металла в опоки была выполнена вручную, с использованием ручного литейного ковша-ложки. Для того чтобы уменьшить разницу температуры металла в ковше в начале и в конце заливки, необходимо перед заливкой ковш прогреть до температуры 600 С. Латунь заливают в форму с большой скоростью. Высота падения металла при заливке из ручного ковша не должна превышать 150 мм [15].

Заливка производится при помощи вакуумного стакана. Данное оборудование представляет собой металлический цилиндр, подключенный к вакуумному ресиверу, в который устанавливается опока, причем опока устанавливается таким образом, что нижняя ее часть (до фланца) находится в вакуумном стакане, а сам фланец лежит на прорезиненном адаптере заливочного стакана, во избежание набора воздуха. Непосредственно при литье из вакуумного стакана откачивается воздух, что обеспечивает лучший пролив металла в форму. Процесс заливки металла показан на рисунке 3.10.

Рисунок 3.9 – Выемка прокаленных опок.

Рисунок 3.10 – Заливка металла.

После заливки форма с отливкой охлаждается путём погружения опоки в ёмкость с водой. В это же время производится операция выбивки, так как от перепада температур форма разрушается. и из неё извлекается отливка.

Когда отливка извлечена, вся её поверхность предварительно очищается щёткой от формовочной смеси. Затем производится отрезка литниковой системы, а после этого — окончательная зачистка поверхности.