Зенкование, зенкерование, развертывание

Зенкерование. Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).

Зенкеры. По внешнему виду зенкер напоминает сверло, но имеет больше режущих кромок (три – четыре) и спиральных канавок. Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное – вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий.

Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должен составлять 0,05 диаметра (до 0,1мм).

Зенкование. Зенкованием называется процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок.

Зенковки бывают:

цилиндрическая имеющая направляющую цапфу, рабочую часть, состоящую из 4…8 зубьев и хвостовика;

коническая имеет угол конуса при вершине 30, 60, 90 и 120 градусов;

Развертывание. Развёртывание – это процесс чистовой обработки отверстий, обеспечивающий высокое качество отверстия.

Машинные развёртки изготовляют с равномерным распределением зубьев по окружности. Число зубьев развёрток чётное – 6, 8, 10 и т.д. Чем больше зубьев, чем выше качество обработки.

Ручные и машинные развёртки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками (зубьями).

Нарезание резьбы

В различных машинах и приборах широко применяются детали с резьбой. При помощи резьбы можно прочно соединить детали друг с другом, вращательное движение превратить в прямолинейное, обеспечить передачу рабочих движений механизмов, произвести регулировку положения деталей в машинах и т. д.

Существует два вида резьб: внутренняя и внешняя.

Они в свою очередь делятся на:

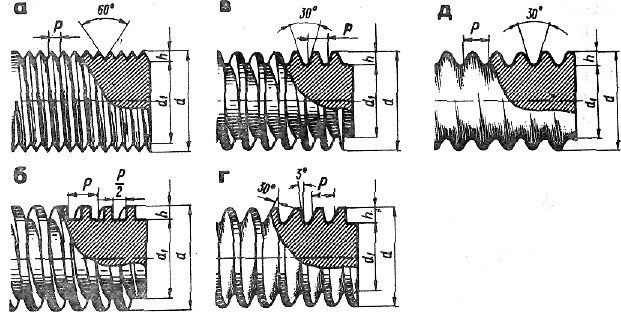

а — цилиндрическая треугольная, б — прямоугольная, в — трапецеидальная,(в такарном станке) г – упорная(в прессахтисках), д – круглая(ПЭТ)

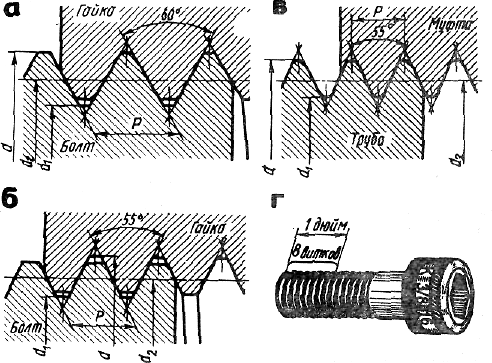

метрическая (а), дюймовая (б), трубная (в) и деталь с дюймовой резьбой (г)

В качестве режущего инструмента для нарезания внутренней резьбы в отверстиях применяются метчики. Метчик представляет собой стальной винт, имеющий продольные канавки для образования режущих кромок и для собирания стружки во время работы. В метчике различают рабочую часть и хвостовик; рабочая часть в свою очередь делится на заборную и калибрующую части.

При изготовлении болтов, винтов, шпилек и т. п. на цилиндрические стержни нарезают наружную резьбу. При нарезании наружной резьбы в качестве основного режущего инструмента применяются плашки различных типов.

Плашка представляет собой цельное или разъемное кольцо, снабженное винтовой нарезкой во внутренней полости и несколькими канавками для образования режущих кромок и для отвода стружки, образующейся при нарезании резьбы.

Клепка

Клепкой металла называется соединение двух или нескольких деталей при помощи заклепок, представляющих собой цилиндрические стержни с головками.

Клепка металла применяется для создания неразъемного соединения деталей, а также соединения листового полосового и фасонного металла. Заклепочные соединения применяют при ремонтах воздуховодов и вентиляторов, а также при изготовлении отдельных деталей вентиляционных систем.

Клепка металла подразделяется на холодную, горячую и смешанную. Заклепки изготовляются из мягкой стали и состоят из цилиндрического стержня и головки, называемой закладной.

Головка, которая расклепывается на другом конце стержня и служит для скрепления деталей, называется замыкающей. Клепка называется обыкновенной, если обе головки заклепки находятся над поверхностями склепанных деталей, и потайной, если головки заклепки помещены заподлицо с поверхностями склепанных частей.

Толщина заклепок выбирается расчетом. Длина стержня заклепки между головками не должна превышать пяти диаметров стержня; в случае отсутствия этого соотношения следует заклепочное соединение заменить болтовым. Клепку производят на специальных стальных поддержках, имеющих углубление по форме головки заклепки, чтобы не смять ее при расклепывании.

Чтобы поддержка не отскакивала от головки при нанесения ударов молотком, вес ее должен быть в 4—5 раз больше веса молотка. Молоток по весу выбирают в зависимости от диаметра стержня заклепки.

Для склепывания деталей, кроме слесарного молотка (лучше с квадратным бойком) и стальной поддержки, применяют стальную натяжку для уплотнения и прижимания склепываемых деталей друг к другу и к головке заклепки и стальную обжимку для окончательного формирования замыкающей головки.

Натяжки и обжимки изготовляются из инструментальной стали У8. Их рабочий конец на длине около 15 мм закаливается.

Клепка металла может производиться также и механизированным методом при помощи пневматических молотков и клепальных машин.