- •Министерство образования и науки Российской Федерации

- •В. Ф. Сизов добыча, транспорт и хранение нефти

- •Лекция 15. Насосные станции 95

- •Список рекомендуемой литературы 112

- •2.1 Оборудование для предупреждения открытых фонтанов

- •2.2 Исследование фонтанных скважин

- •3.1 Оборудование газлифтных скважин

- •3.2 Пуск газлифтной скважины

- •3.3 Периодический газлифт

- •Лекция 5. Штанговые скважинные насосные устновки

- •5.1. Станки – качалки Станок-качалка (рис. 5.2) является индивидуальным приводом скважинного насоса.

- •6.1 Штанги насосные

- •Лекция 7. Штанговые скважинные насосы (шсн)

- •8.1 Исследование глубинно-насосных скважин

- •8.2 Динамометрирование глубинно-насосных установок

- •9.1 Влияние песка на работу насосных скважин

- •9.2 Правила безопасности при эксплуатации скважин штанговыми насосами

- •10.1 Установки погружных эцн

- •11.1 Комплекс оборудования типа кос и кос-1

- •11.2 Оборудование для одновременной раздельной эксплуатации

- •12.1 Анализ причин малодебитности скважин

- •13.1 Самотечная система сбора

- •13.2 Напорная система сбора

- •14.1 Состав сооружений магистральных трубопроводов

- •14.2 Линейные сооружения трубопроводов

- •Нефтяные насосы

- •Нефтяные насосные станции

- •Бннс20000-зохл1-0

- •16.1 Учет нефти

- •16.2 Способы снижения потерь нефти от испарения

- •Список рекомендуемой литературы

- •Учебное издание владимир федорович сизов добыча, транспорт и хранение нефти

- •355029, Г. Ставрополь, пр. Кулакова,2.

- •Отпечатано в типографии СевКавГту

13.1 Самотечная система сбора

Двухтрубная самотечная система сбора (рисунок 13.1) распространена на промыслах. Нефть из скважин поступает в трап первой ступени, где поддерживается давление 0,6 МПа, затем в трап второй ступени. Газ под собственным давлением транспортируется до компрессорной станции и далее на газобензиновый завод. Газ из второй ступени используется на собственные нужды или сжигается в факелах. Нефть с водой и оставшимся газом после трапа второй ступени через мерник подается в резервуары участковых пунктов сбора, откуда подается насосом в сырьевые резервуары центральной установки подготовки нефти. Резервуары на участковых сборных пунктах и на центральной установке подготовки нефти не герметизированы.

В самотечной системе сбора транспорт нефти обеспечивается за счет перепада высот в начале (мерник) и конце нефтепровода. Следовательно, отсутствуют энергозатраты на транспорт нефти до участковых сборных пунктов. Однако, как и все самотечные системы трубопроводов, данную систему сбора требуется значительно реконструировать при повышении дебита скважин или при увеличении вязкости нефти. Для предотвращения образования газовых пробок в трубопроводах необходима глубокая сепарация нефти и газа. Из-за низких скоростей движения возможно запарафинивание трубопроводов, что приводит к снижению пропускной способности системы.

Потери легких фракций нефти и газа вследствие негерметичности резервуаров и мерников и невозможности доставки газа от трапов второй ступени достигают 2 – 3 % от общей добычи нефти.

Самотечная система сбора нефти в настоящее время применяется ограниченно.

13.2 Напорная система сбора

Напорная система сбора (рисунок 13.2), разработанная Гипровостокнефтью, действует следующим образом. Из скважины нефть под давлением поступает на автоматическую групповую замерную установку, где поочередно замеряется дебит всех скважин, а затем вся нефть подается на участковую сепарационную установку. Дебит скважины замеряется жидкостным расходомером с предварительным отделением газа в циклонном сепараторе. После прохождения расходомера нефть и газ снова смешиваются и подаются на участковую сепарационную установку, где на сепараторе первой ступени при давлении 0,4 – 0,5 МПа газ отделяется и подается на газоперерабатывающий завод. Нефть с пластовой водой и оставшимися растворенными газами насосами перекачивается на центральный сборный пункт, где проходит вторую ступень сепарации через концевые сепараторы и подается на установку комплексной подготовки или в сырьевые резервуары. Газ второй ступени сепарации компрессорной станцией направляется на газоперерабатывающий завод.

Данная напорная система сбора полностью герметизирована, что исключает потери газа и легких фракций нефти. Она позволяет производить подготовку нефти на центральном пункте нескольких месторождений, расположенных на расстоянии до 100 км. Однако длительный совместный транспорт нефти и воды может привести к созданию стойких эмульсий, и при высокой обводнённости нефти могут увеличиться эксплуатационные расходы на транспорт. Тем не менее, это одна из перспективных систем сбора нефти, которая широко применяется в настоящее время.

Существует сравнительно большое число технологических схем по подготовке нефти, газа и воды. Сами установки по подготовке могут размещаться в любом пункте системы сбора, начиная от скважины и кончая головными сооружениями магистральных нефтепроводов. Целесообразность размещения установок подготовки нефти в том или ином пункте определяется в каждом конкретном случае технико-экономическим анализом возможных вариантов. Установлено, что наименьшие капитальные вложения и эксплуатационные затраты на подготовку нефти возможны при размещении установок в местах наибольшей концентрации нефти (сборные пункты, товарные парки, головные сооружения).

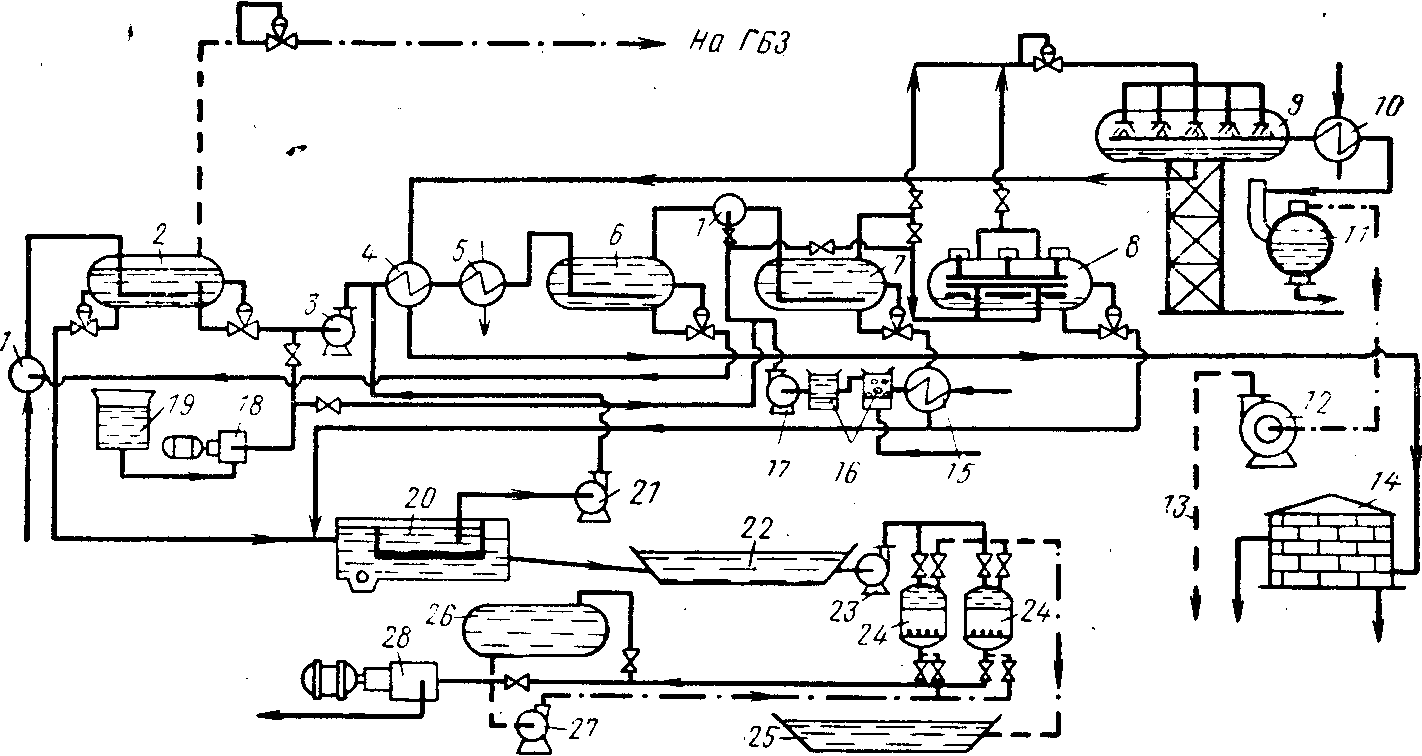

Рисунок 13.2 – Напорная система сбора нефти, газа и воды:

1 – выкидные линия; 2 – гидроциклонные сепараторы; 3 – расходомеры жидкости; 4 – сборные напорные коллекторы; 5 – сепараторы первой ступени; 6 – центробежные насосы; 7 – сепаратор второй ступени;

8 – сепаратор третьей ступени; 9 – сырьевые резервуары; КС – компрессорная станция; ГПЗ – газоперерабатывающий завод

Оптимальной технологической схемой подготовки нефти к транспорту следует считать такую, которая при наименьших затратах в отведенное технологическое время позволяет получать нефть с допустимым содержанием воды, солей и с необходимой глубиной стабилизации.

В настоящее время проводят комплексную подготовку нефти в районах промыслов, поэтому на основных нефтяных месторождениях созданы комплексные установки по подготовке нефти, которые объединяют процессы обезвоживания, обессоливания и стабилизации.

На рисунке 13.3 приведена принципиальная технологическая схема установки комплексной термохимической подготовки нефти.

Рисунок 13.3 – Термохимическая установка по обезвоживанию,

обессоливанию и стабилизации нефти:

1 – смеситель; 2 – концевая совмещенная сепарационная установка (КССУ); 3 – сырьевой насос; 4 и 15 – теплообменники;

5 – пароподогреватели; 6 и 7 – отстойники; 8 – электродегидратор;

9 – вакуумный сепаратор; 10 – холодильник; 11 – сепаратор;

12 – вакуумный компрессор; 13 – газовая линия на газофракционирующую установку; 14 – резервуар товарной нефти;

16 – ёмкости для обескислороживания воды; 17 – насос для подачи пресной воды; 18 – дозировочный насос для подачи деэмульгатора;

19 – ёмкость для деэмульгатора; 20 – нефтеловушка; 21 – насос для «ловушечной» нефти; 22 – пруд-отстойник для сточной воды; 23 – насос для подачи сточной воды на фильтры; 24 – фильтр; 25 – амбар для сброса промывной воды; 26 – ёмкость для очищенной сточной воды; 27 – насос для промывки фильтров; 28 – поршневой насос для подачи сточной воды в нагнетательные скважины.

Нефть из скважины после групповых замерных установок по коллектору подается в концевую совмещенную сепарационную установку (КССУ) 2, в которую через смеситель 1 подается горячая вода из отстойника 6, содержащая отработанный деэмульгатор.

Под действием тепла пластовой воды и остатков деэмульгатора, поступающих из отстойника 6 в КССУ 2, происходит частичное разделение эмульсии на нефть, воду и газ. Отделившаяся вода подается в нефтеловушки 20, а выделившийся газ поступает на газобензиновый завод. Нефть из КССУ 2 вместе с оставшейся водой насосом 3 прогоняется через теплообменники

4 и пароподогреватели 5, затем нагретая нефть поступает в отстойник 6 для окончательного отделения нефти от воды. Отделенная вода уносит с собой основное количество солей из нефти.

Для более полного обессоливания нефть из отстойника направляется на смешение с горячей пресной водой, которая подается насосом 17 с предварительным подогревом пароподогревателем 15 и обескислороживанием в ёмкости 16. После тщательного перемешивания пресной воды с нефтью, содержащей соли, эмульсия направляется в отстойник 7, где доводится до требуемой кондиции по содержанию солей. После обессоливания и отделения воды нефть при необходимости может быть направлена из отстойника 7 на дополнительное обессоливание и обезвоживание в электродегидратор 8, а если содержание воды и солей в пределах нормы, то нефть, минуя электродегидратор 8, подается прямо в вакуумный сепаратор 9.

Вакуумные компрессоры 12 забирают из сепаратора 9 газ, из которого при прохождении холодильника 10 и гидроциклонного сепаратора 11 выде-ляется основное количество легких углеводородов. Конденсат из сепаратора 11 отправляется на газобензиновый завод, а газ направляется на специальные установки для полной деэтанизации. Перед теплообменником 4 в нефть вводится деэмульгатор, воздействующий на поверхностные свойства пограничных слоев двух фаз эмульсии. Деэмульгатор также вводится вместе с подачей пресной воды перед отстойником 7.

Данной системой предусмотрена очистка сточных вод с последующей подачей их на нагнетательные скважины для закачки в пласт.

ЛЕКЦИЯ 14. КЛАССИФИКАЦИЯ ТРУБОПРОВОДОВ

По характеру линейной части различают трубопроводы: магистральные, которые могут быть однониточные простые (с одинаковым диаметром от головных сооружений до конечной ГРС) и телескопические (с различными диаметрами труб по трассе), а также многониточные, когда параллельно основной нитке проложены вторая, третья и последующие нитки; кольцевые, сооружаемые вокруг крупных городов для увеличения надежности снабжения газом (нефтепродуктами) и равномерной подачи газа (нефтепродуктов), а также для объединения магистральных газопроводов в Единую газотранспортную систему страны.

Нефтепроводом принято называть трубопровод, предназначенный для перекачки не только нефти, но и нефтепродуктов. Когда хотят подчеркнуть, что перекачиваются именно нефтепродукты, то употребляют термин нефтепродуктопровод. В зависимости от вида перекачиваемого нефтепродукта трубопровод называют также бензинопроводом, керосинопроводом или мазутопроводом и т. д.

По своему назначению нефтепроводы делятся на три группы:

– внутренние (внутрипромысловые, внутризаводские и т. п.) – соединяют различные объекты и установки на промыслах, нефтеперерабатывающих заводах и нефтебазах;

– местные – по сравнению с внутренними имеют большую протяженность (до нескольких десятков километров) и соединяют нефтепромыслы или нефтеперерабатывающие заводы с головной станцией магистрального нефтепровода или с пунктами налива на железной дороге или наливные суда; магистральные – характеризуются большой протяженностью (до 1000 км и более), поэтому перекачка нефти (нефтепродуктов) производится одной или несколькими насосными станциями, расположенными по трассе, непрерывно (кратковременные остановки носят случайный характер или связаны с ремонтом).

Установлено четыре класса магистральных нефтепроводов и нефтепродуктопроводов в зависимости от условного диаметра труб: I класс – более 1000 мм; II класс – 1000 – 500 мм; III класс – 500 – 300 мм и IV класс – менее 300 мм.

Магистральным газопроводом называется трубопровод, предназначенный для транспорта газа из района добычи или производства в район его потребления или трубопровод, соединяющий отдельные газовые месторождения.

Ответвлением от магистрального газопровода называется трубопровод, присоединенный непосредственно к магистральному газопроводу и предназначенный для отвода части транспортируемого газа к отдельным населенным пунктам и промышленным предприятиям.

Устанавливаются два класса магистральных газопроводов в зависимости от рабочего давления:

I класс – газопроводы высокого давления (при рабочем давлении выше 2,5 МПа);

II класс – газопроводы среднего давления (при рабочем давлении 1,2 –

2,5 МПа).

Пропускная способность действующих однониточных магистральных газопроводов, зависящая от диаметра трубопровода, числа КС и давления на выходе станции, составляет 10 – 50 млрд. м3/год.