- •2 Расчетно-технологический раздел

- •3 Организационный раздел

- •3.1 Организации труда рабочих

- •3.2 Выбор метода организации работы на объекте проектирования

- •3.3 Схема технологического процесса на объекте проектирования

- •3.4 Выбор режима работы производственных подразделений

- •3.5 Расчет количества постов в зонах то, тр и постов диагностики

- •3.6 Подбор технологического оборудования

- •4 Технологическая карта

- •5 Охрана труда и окружающей среды

- •6 Заключение

Лист |

Обозначение |

Наименование |

1 |

КП.190604.101б.24.ПУ 13.ПУ |

Планировка шиномонтажного участка |

|

|

в АТП г. Самара |

|

КП.190604.101б.24.ВД |

Ведомость документов |

|

|

Задание на проектирование |

|

КП.190604.101б.24.ПЗ |

Пояснительная записка, 30 стр. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание

Содержание

Введение……………………………………………………………………………….3

1 Характеристика АТП и объекта проектирования…………………………………5

2 Расчетно-технологический раздел…………………………………………….......8

3 Организационный раздел…………………………………………………………19

4 Технологическая карта ……………………………………………………….......24

5 Охрана труда и окружающей среды………………………………………..……27

6 Заключение………………………………………………………………………...29

Литература………………………………………………………………………........30

Введение

Востребованность технического обслуживания и капитального ремонта автомобилей, развитие ремонтного производства диктуется основным преиму-ществом его перед автостроением: восстановление прошедших значительный пробег автомобилей экономически выгодно и целесообразно. Около 70-75% деталей автомобилей поступающих в ремонт могут быть использованы повторно без ремонта, либо после незначительного ремонтного воздействия. Детали, полностью исчерпавший свой ресурс, составляют 25-30% всех деталей. Это поршни, поршневые кольца, подшипники качения, резинотехнические изделия и другие. Себестоимость КР автомобилей и агрегатов превышают 60-70% стоимости но-вых аналогичных изделий. При этом достигается большая экономия металла и энергетических ресурсов. Техническое обслуживание и текущий ремонт автомобилей имеет большое народно-хозяйственное значение, так как значительно повышается срок службы автомобиля. Роль автомобильного транспорта в народном хозяйстве страны возрастает с каждым годом. Автомобильный транспорт по сравнению с другими видами транспорта является наиболее мобильным, надежным, менее зависимым от природно климатических условий. Автомобильный транспорт предназначен для перевозки грузов и пассажиров. Непрерывно растет дальность перевозок грузов и пассажиров вследствие повышения эксплуатационных качеств автомобилей, улучшения автомобильных дорог и строительства новых. Основной показатель эффективности деятельности автотранспортных предприятий ( АТП) – высокий коэффициент технический готовности автотранспорта. Чтобы обеспечить его высокий уровень, на АТП должна четко функционировать производственная структура технического обслуживания, включая диагностирование систем и механизмов автомобиля, текущего ремонта. Своевременное техническое обслуживание дает возможность держать под кон-тролем и при необходимости доводить до нормы путем регулировок основные параметры эксплуатационный ресурс.

Огромные масштабы перевозок требуют содержание автомобильного парка в технически исправном состоянии. При работе детали автомобили изнашиваются, возникают различные неисправности эксплуатационные качества автомобиля ухудшаются. Для восстановления работоспособности с сохранением эксплуатационных свойств автомобили должны своевременно и качественно подвергаться ЕО, ТО-1 и ТО-2, а так же текущему ремонту. Как показывает опыт, это обеспечивает повышение производительности труда, на 15- 20%. Однако решение этой задачи может дать положительный результат в том случае, когда одновременно будут совершенствоваться организация и технология производства. Задачей сферой практической деятельности автомобильных предприятий, является не только поддерживание и восстановление работоспособности автомобильного парка, но и снижение, а следовательно и себестоимость перевозок. Текущий ремонт автомобилей имеет большое народно- хозяйственное значение, так как значительно повышает срок службы автомобиля.

|

1 Характеристика АТП и объекта проектирования АТП предназначена для перевозки пассажиров в пригородных маршрутах и оказания вахтовых услуг по заявкам организаций и населения. Автомобили эксплуатируется по 2 категории условии эксплуатации. АТП расположено в городе Москва , который относиться к умеренному природно-климатическому району. АТП имеет в своем составе 271 автомобиль. Из них с пробегом до 0.5* L - А1 =75 автомобилей; от (0.5 до 0.75) L- А2=88 автомобилей; от 0,75 до 1.0 Lк – А3 =69 автомобилей; более 1,0 Lк –49 автомобилей; 49 автомобилей эксплуатируются после капитального ремонта А5=33. Среднесуточный пробег автомобилей 165км; АТП работает 250 дней в году; время начала выпуска автомобилей на линию 5.30 и время окончания выпуска автомобилей 7.30; средняя продолжительность автомобиля на линии - 14.2 часов. Основной вид деятельности предприятия – осуществления грузовых перевозок. Прочая деятельность предприятия: ремонт подвижного состава; оказание платных услуг, в том числе транспортных, физическим, и юридическим лицам; другая деятельность, не запрещенная действующим законодательством; приобретение, списание и реализация подвижного состава , оборудования, инвентаря, здания и сооружений. Эффективность работы предприятия определяют две основные службы - эксплуатационная и производственная. Одним из основных факторов благополучия предприятия является функционирование его ремонтной базы , развитие которой требует немалых инвестиционных вложений. |

2 Расчетно-технологический раздел

2.1 Выбор исходных нормативов режима ТО и ремонта и корректирование нормативов.

Периодичность ТО-1, ТО-2.

L1= Lн1 * К1 * К3 (2.1)

L2= Lн2 * К1 * К3 (2.2)

Lн1 и Lн2- исходные нормативы периодичности ТО-1 и ТО-2, км [Л-4,табл. 2.1];

Lн1 = 3000; Lн2= 12000

К1- коэффициент корректирования, учитывающий категорию условий эксплуатации. К1 = 0,8 [Л-4,c.26,табл. 2.8];

К3- коэффициент корректирования нормативов в зависимости от природно-климатических условий и агрессивности окружающей среды.

L1= 3000*0,8*1,0= 2400 км

L2=12000*0,8*1,0=9600 км

Пробег до капремонта:

Lк= Lнкр * К1 * К2* К3 (2.3)

Lнк - нормативный пробег автомобиля до первого капитального ремонта, км;

Lнк = 320000

К2- коэффициент корректирования учитывающий модификацию подвижного состава. К2 = 1 [Л-4, с.27, табл. 2.9];

К3 = 1,0

Lк=320000*0,8*1*1=256000 км

Окончательно скорректированная периодичность ТО-1 определяется

по формуле:

L1=n1 * Lcc (2.4)

n1 – кратность ТО-1

n1=L1/Lсс (2.5)

n1= 2400/165= 14,6

Округляя до целого числа n1=15

L1=15*165= 2475 км Округляя до сотен км принимаем L1=2500км

После определения расчётной периодичности ТО-2 проверяем её кратность со скорректированной периодичностью ТО-1

n2=L2/Lсс (2.6)

n2 - кратность ТО-2

n2=9600/165=58,2

Округляя до целого числа n2=58

L2=n2 * Lсс (2.7)

L2=58*165=9570 км

Округляя до сотен км принимаем L2=9600 км

Определяем величину кратности пробега до капитального ремонта по скорректированной периодичности ТО-1.

n3 = Lк/L1 (2.8)

n3 = 256000/2400 = 106,7

Округляя до целого числа n3 =107

Окончательно скорректированный пробег до капитального ремонта определяем по формуле:

Lк=L1 * n3 (2.9)

Lк= 2400*107=256800 км

2.2 Определяем трудоемкости ЕО, ТО-1, ТО-2, Д-1, Д-2, СО, ТР

К5- коэффициент корректирования учитывающий размеры АТП. Зависит от количества автомобилей

К5= 0,95 [табл. 2.12];

tЕО= *K2*K5*K1 (2.10)

t1=tн1 * K2 * K5 (2.11)

t2 = tн2 * K2 * K5 (2.12)

tсо = t2 * Cсо (2.13)

tд-1 = t1 * (Cд-1/100 (2.14)

tд-2 = t2 * (Cд-2/100) (2.15)

tHeo – нормативная трудоёмкостьежедневного обслуживания, чел*ч

tHeo = 0,45 чел*ч

tн1 – нормативная трудоемкость ТО-1, чел*ч

tн1=3,2

t1=3,2*1*0,95=3,04 чел*ч

tн2 – нормативная трудоемкость ТО-2, чел-ч

tн2=12 чел*ч

t2=12*1*0,95=11,4 чел*ч

ССО=0,2 tco=0,2*11,4=2,28

Сд-1 – процент диагностических работ в общей трудоемкости ТО-1

Сд-1 =10%

Сд-2 – процент диагностических работ в общей трудоемкости ТО-2

Сд-2=6 %

Км – коэффициент механизации, снижающий трудоемкость ЕО Км=1-M/100

M-процент работ ЕО выполняемых механизированным способом.

М=55% [Л-11,с.271,табл.9]

Км=1-55/100=1-0,55 = 0,45

Teo=0,45*1*,95*,45=0,2 чел*ч.

tд-1=0,1*3,04=0,3 чел*ч

tд-2=0,06*11,4=0,68

Определение удельной трудоемкости ТР

tТР = tнТР * K1 * K2 * K3 * K4(ср) * K5

tТР – нормативная трудоемкость текущего ремонта, tТР=5,8 чел*ч tТР=норматив удельной трудоемкости ТР

К4(ср) – средневзвешенный коэффициент корректирования учитывающий пробег автомобиля с начала эксплуатации.

К4(ср) =( А1 * K4(1) + A2 * K4(2) +A3 * K4(3) + A4 * K4(4))/(A1 + A2 + A3 + A4) (2.17) где А1;А2;А3;А4 – количество автомобилей, входящих в группу с одинаковым пробегом с начала эксплуатации;

К1,К2,К3,К4 - величины коэффициентов корректирования для соответствующей группы автомобилей с одинаковым пробегом с начала эксплуатации. К4(1)=0,7; К4(2)=1; К4(3)=1,2; К4(4)=1,6 [4,табл. 2.11,с.28];

К4(ср)= 0,7*75+1*88+1,2*69+1,3*49/75+88+69+49=1,02

tТР=5,8*1,2*1*1*1,02*0,95=6,74 Расчетное значение продолжительности простоя подвижного состава в ТО и ремонте определяется по формуле:

dТОиТР = dнТОиТР * К14(ср), дн/1000км

где dнТОиТР – исходный норматив простоя [5,табл. 2.6]; К14(ср) = (А1 * K14(1) + A2 * K14(2) + A3 * K14(3) + A4 * K14(4))/(A1 + A2 + A3 + A4) (2.18)

К14(1)= 0,7 ; К14(2) =1; К14(3) =1,2; К14(4) =1,3

К14(ср) =0,7*75+1*88+1,2*69+1,3*49/75+88+69+49=1,02

dТОиТР =0,52*1,02=0,53

dТОиТР=0,4 Продолжительность простоя в капитальном ремонте

dКР=22

По результатам расчетов составляется таблица.

Марка и модель подвижного состава |

Исходные нормативы |

Коэффициенты корректирования |

Скорректированные нормы |

|||||||

Обозначение (размерность) |

Величина |

K1 |

K2 |

K3 |

K4ср K'4ср |

K5 |

KМ |

Обозначение |

Величина |

|

|

L1 (км) |

2400 |

0,8 |

|

1 |

|

|

|

L1 (км) |

2400 |

L2 (км) |

9600 |

0,8 |

|

1 |

|

|

|

L2 (км) |

9600 |

|

t ЕО (чел*ч) |

0,45 |

|

1 |

|

|

0,95 |

|

tЕО (чел*ч) |

0,2 |

|

t1 (чел*ч) |

3,2 |

|

1 |

|

|

0,95 |

0,45 |

t1 (чел*ч) |

3,04 |

|

t2 (чел*ч) |

12 |

|

1 |

|

|

0,95 |

0,45 |

t2 (чел*ч) |

11,4 |

|

tНТР (чел*ч/100км) |

5,8 |

|

1 |

1 |

|

0,95 |

|

tТР (чел*ч/100км) |

6,74 |

|

LК (км) |

320000 |

0,8 |

1 |

1 |

1,02 |

|

|

LК (км) |

257000 |

|

dНТОиТР (дн/1000км) |

0,52 |

|

|

|

1,02 |

|

|

dТОиТР (дн/1000км) |

0,53 |

|

dКР (дн) |

22 |

|

|

|

|

|

|

dнКР(дн) |

22 |

|

Табл.1 Исходные и скорректированные нормативы ТО и ремонта.

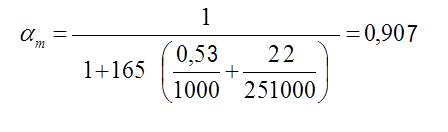

2.2 Определение коэффициента технической готовности

LсрК = LК *(1-0,2 * А5/А)

LсрК = 270000 (1- (0,2*33)/281)=251000

Принимаем άт = 0,91

L

LК

– скорректированное значение пробега

автомобиля до капитального ремонта.

А5 –количество автомобилей, прошедших капитальный ремонт.

2.3 Определение коэффициента использования автомобилей Коэффициент использования автомобилей определяется по формуле:

άи = (ДРГ/365) * άT * Ки,

ДРГ – количество рабочих дней в году, дн;

άт – коэффициент технической готовности парка;

Ки – коэффициент, учитывающий снижение использования технически исправных автомобилей по эксплуатационным причинам (принимается в пределах 0,93… 0,97).

άи = 1*0,908*0,95=0,863

Значение άи округлять до тысячных долей.

2.4 Определение годового пробега автомобилей в АТП

Суммарный годовой пробег автомобилей в АТП определяется по формуле:

ΣLг = 365 * А * Lcc * άи, км (2.23)

ΣLг = 365*271*195*0,863=16645910

2.5 Определение годовой программы по техническому обслуживанию автомобилей

Количество ежедневных обслуживаний за год определяется по формуле:

NЕО = ΣLг/Lсс, обслуживаний (2.24)

NЕО =16645910/195=85364

Количество УМР за год:

- для автобусов определяется по формуле:

NУМР = (1,10 … 1,15) * NгЕО, обслуживаний; (2.25)

NУМР=1,1*85364=93900

Количество ТО-2 за год (N2) определяется по формуле:

N2 = ΣLг/L2, обслуживаний; (2.26)

N2 =16645910/14800=1125

Количество ТО-1 за год (N1) определяется по формуле:

N1 = ( ΣLг/L1) - N2, обслуживаний; (2.27)

N1 =16645910/3700-1125=3374

Количество общего диагностирования за год (Nд-1) определяется по формуле:

Nд-1 = 1,1 * N1 + N2, воздействий; (2.28)

Nд-1 = 1,1*3374+1125=4836

Количество поэлементного диагностирования за год (Nд-2) определяется по формуле:

Nд-2 = 1,2 * N2, воздействий; (2.29)

Nд-2 = 1,2*1125=1350

Значения NЕО, NУМР, N2, N1, Nд-1, Nд-2 округлять до целых чисел.

Количество сезонных обслуживаний за год (NСО) определяется по формуле:

NСО = 2 * A, обслуживаний. (2.30)

NСО = 2 *271=542

2.6 Расчет сменной программы

Сменная программа рассчитывается по формуле:

NсмЕО = NЕО/ДРГ * Ссм, обслуживаний; (2.31)

Nсм1= N1/ДРГ2 * Cсм (2.32)

Nсм2= N2/ДРГ2 * Cсм (2.33)

Nсмд-1= Nд-1/ДРГ2 * Cсм (2.34)

Nсмд-2= Nд-2/ДРГ2 * Cсм (2.35)

где Ссм – число смен. Принимается в соответствии с выбором режима работы производственных подразделений согласно п.3.4 Ссм=1

ДРГ- 365, Дрг2=253.

NЕО, N1, N2, Nд-1, Nд-2 – годовая программа соответственно ЕО, ТО-1, ТО-2, Д-1, Д-2.

NсмЕО =85364/365*1=234

Nсм1 = 3374/253*1=13

Nсм2 = 1125/253*1=4

Nсмд-1 = 4836/253*1=19

Nсмд-2 = 1350/253*1=5

2.7 Определение общей годовой трудоемкости технических воздействий подвижного состава предприятия

Годовая трудоемкость ежедневного обслуживания определяется по формуле:

ТЕО = tЕО * NУМР, чел*ч (2.36)

ТЕО = 0,3*93900=28170

Годовая трудоемкость ТО-1 определяется по формуле:

Т1 = t1 * N1+ТСП.Р(1) , чел*ч (2.37)

Т1 = 5,23*3374+2647=20293

Тсп.р(1) = СТР1 * t1 * N1, чел*ч (2.38)

Тсп.р(1) = 0,15*5,23*3374=2647

где СТР1 = 0,15 … 0,20 – регламентированная доля сопутствующего ремонта при проведении ТО-1. [5, табл.2.11, с.14]

Годовая трудоемкость ТО-2 определяется по формуле:

Т2 = t2 * N2+ ТСП.Р(2), чел*ч (2.39)

Т2 = 17,1*1125+2886=22124

Тсп.р(2) = СТР2 * t2 * N2, чел*ч (2.40)

Тсп.р(2) = 0,15*17,1*1125=2886 чел*ч;

где СТР2 = 0,15 … 0,20 – регламентированная доля сопутствующего ремонта при проведении ТО-2 [5, табл.2.11, с.14] Годовые трудоемкости общего (Д-1) и поэлементного (Д-2) диагностирования определяются по формулам:

Тд-1 = tд-1 * Nд-1, чел*ч (2.41)

Тд-2 = tд-2 * Nд-2, чел*ч (2.42)

Тд-1 = 0,523*4836=2529

Тд-2 = 1,03*1350=1391

Годовая трудоемкость сезонного обслуживания определяется по формуле:

Тсо = tсо * 2*А, чел*ч (2.43)

Тсо = 3,42*2*271=1854

Общая годовая трудоемкость всех видов ТО определяется по формуле:

ΣТТО = ТЕО + Т1 + Т2 + ТСО, чел*ч (2.44)

ΣТТО =28170+20293+22124+1854=72441

Годовая трудоемкость ТР по АТП определяется по формуле:

ТТР = ΣLг/1000 * tТР, чел*ч (2.45)

ТТР =16645910/1000*6,65=110695

Годовая трудоемкость работ ТР с учетом сопутствующего ремонта определяется по формуле:

Т’ТР = ТТР – (Тсп.р(1) + Тсп.р(2)), чел*ч (2.46)

Т’ТР = 110695-(2647+2886)=105162

Годовая трудоемкость работ по зоне ТР и ремонтным цехам (участкам) определяется по формуле:

ТТР шиномон = ТТР * СТР/100, чел-ч (2.47)

ТТР шиномон = ТТР * СТР/100= 110695*3/100=3321

где СТР – доля постовых или цеховых работ в % от общего объема постовых работ ТР [4,табл.2.11, с.14]

Общий объем работ по техническим воздействиям на подвижной состав определяется по формуле:

ТТОиТР = ΣТТО + ТТР, чел*ч (2.48)

ТТОиТР = 72441+110695=183136

2.8 Определение количества ремонтных рабочих в АТП и на объекте проектирования

Число производственных рабочих определяется по формуле:

РЯТОиТР = ТТОиТР/ФРМ; (2.49)

РЯТОиТР = 183136/2060=89

РШТОиТР = ТТОиТР/ФРВ; (2.50)

РШТОиТР =183136/1840=100

РЯ = Тi/ФРМ, (2.51)

РЯ = 28170/2060=14

РШ= Тi/ФРВ, (2.52)

РШ= 28170/1840=15

где РЯ – число явочных, технологически необходимых рабочих или количество рабочих мест, чел.;

РШ – штатное число производственных рабочих, чел.;

Тi – годовая трудоемкость соответствующей зоны ТО, ТР, цеха, отдельного специализированного поста или линии диагностирования, чел-ч.:

ФРМ-годовой производственный фонд времени рабочего места (номинальный), ч;

ФРВ-годовой производственный фонд рабочего времени штатного рабочего, т.е. с учетом отпуска и невыхода на работу по уважительным причинам, ч.

Годовой производственный фонд рабочего времени рассчитывается или принимается по нормативным источникам.

Таблица 2. Расчетные показатели

Наименование показателей |

Усл.обозн |

Ед. изм |

Величина |

Годовой пробег автомобилей: Количество воздействий: ТО-2 ТО-1 ЕО Общая трудоемкость по видам воздействий: ЕО ТО-1 ТО-2 ТР Общая трудоемкость ТО и ТР:

Количество производственных рабочих: штатное явочное |

L.г

NТО-2 NТО-1 NЕО

ТЕО ТТО-1 ТТО-2 ТТР

å Тто,тр Тд-1 Тд-2 Тсо Ттр шм

Рш Ря |

км

чел*ч чел*ч чел*ч чел*ч

чел*ч чел*ч чел*ч чел*ч чел*ч

чел чел |

16645910

1125 3374 85364

28170 20293 22124 110695

183136 2529 1391 1854 3321

15 14 |