- •1. Составы и свойства чугуна, а также структура серых и ковких чугунов, область применения.

- •2. Физическая сущность процессов сварки. Процесс газовой сварки (схемы, рисунки)

- •2.1 Физическая сущность процессов сварки

- •3. Сущность и способы обработки металлов резанием

- •Точение

- •Фрезерование

- •Шлифование

3. Сущность и способы обработки металлов резанием

Обработка резанием — это процесс получения детали требуемой геометрической

формы, точности размеров, взаиморасположения и шероховатости поверхностей за

счет механического срезания с поверхностей заготовки режущим инструментом

материала технологического припуска в виде стружки.

Основными способами лезвийной обработки являются точение, сверление,

фрезерование, строгание и протягивание. К абразивной обработке относятся

процессы шлифования, хонингования и суперфиниша. В основу классификации

способов механической обработки заложен вид используемого инструмента и

кинематика движений.

Так, в качестве инструмента при точении используются токарные резцы, при

сверлении – сверла, при фрезеровании – фрезы, при строгании – строгальные

резцы, при протягивании – протяжки, при шлифовании – шлифовальные круги, при

хонинговании – хоны, а при суперфинише – абразивные бруски.

Любой способ обработки включает два движения: главное – движение резания и

вспомогательное – движение подачи. Главное движение обеспечивает съем

металла, а вспомогательное – подачу в зону обработки следующего

необработанного участка заготовки. Эти движения осуществляются за счет

перемещения заготовки или инструмента.

В процессах точения, сверления, фрезерования и шлифования главное движение и

движение подачи выполняются одновременно, а в процессах строгания,

хонингования движение подачи выполняется после главного движения.

Точение

Точением могут быть получены наружные цилиндрические, конические и фасонные

поверхности (обтачивание), внутренние цилиндрические, конические и фасонные

поверхности (растачивание), торцевые плоские и фасонные поверхности

(подрезание, прорезание, отрезание).

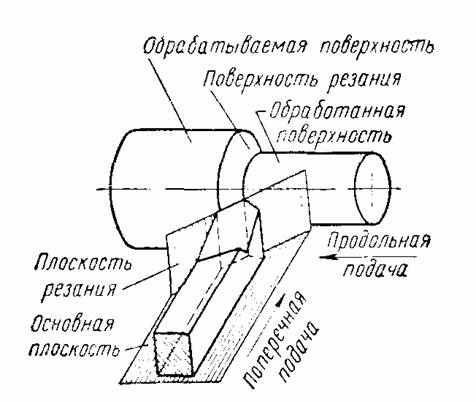

На обрабатываемой детали различают (рис.1):

обрабатываемую поверхность, т.е. поверхность, с которой снимается и

превращается в стружку слой металла, подлежащий удалению;

обработанную поверхность, т.е. поверхность, полученную в результате

обработки после удаления слоя металла;

поверхность резания, т.е. поверхность, образуемую режущим лезвием

инструмента и являющуюся переходной между обрабатываемой и обработанной

поверхностями;

припуск на обработку – слой металла, подлежащий удалению в процессе

обработки за один или несколько проходов.

Рис.1. Поверхности и координатные плоскости в процессе обработки резцом

Резцы для точения

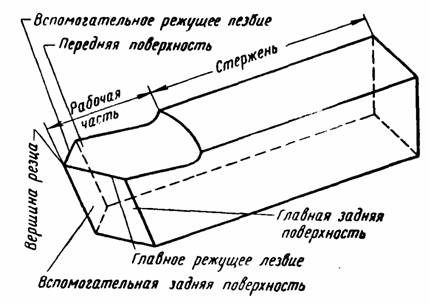

Резцы состоят из рабочей части (головки) и стержня (тела) (рис.. 2).

На рабочей части путем заточки образуются: передняя поверхность, по которой

сходит стружка; задняя главная поверхность, обращенная к поверхности резания;

задняя вспомогательная поверхность, обращенная к обработанной поверхности.

Пересечением передней и задней главных поверхностей образуется главное

режущее лезвие, выполняющее основную работу резания.

Пересечением передней и задней вспомогательных поверхностей образуется

вспомогательное режущее лезвие, срезающее меньшую часть снимаемого слоя

материала.

В зависимости от назначения, резцы имеют одно или два вспомогательных режущих

лезвия и соответственно этому одну или две задние вспомогательные

поверхности.

Рис.2. Основные элементы резца.