- •1. Взаємозамінність гладких циліндричних з'єднань

- •Рішення

- •2. Калібри для гладких циліндричних деталей

- •2.1. Графічне зображення полів допусків калібра – пробки

- •3. Взаємозамінність підшипників кочення

- •4. Обгрунтування допусків форми і розташування

- •5. Визначення допусків зубчастих коліс передач Початкові дані :

- •Список літератури .

2.1. Графічне зображення полів допусків калібра – пробки

Рис.2.3. Креслення для виконання калібра пробки

Рис. 2.4. Креслення для виконання калібра – скоби

3. Взаємозамінність підшипників кочення

Завдання. Для підшипника кочення, посадженого на суцільний вал, призначити посадки внутрішнього і зовнішнього кілець, показати розташування полів допусків, зробити перевірку на наявність посадочного зазору по найбільшому натягу вибраної посадки, виконати складальне креслення вузла.

Дано: Підшипник №115, класу точності - 0. Радіальне навантаження Fr = 1500кгс. Осьове навантаження А відсутнє. Навантаження внутрішнього кільця - циркуляційне , зовнішнього - місцеве . Навантаження з помірною вібрацією; перевантаження 150 %. Корпус чавунний, нероз'ємний.

3.1.По ГОСТ 8338 - 71 визначаємо тип підшипника і його основні розміри.

Підшипник 115 кульковий, радіальний, однорядний, легкої серії.

Розміри: d = 75мм;

D = 115мм;

В = 20мм;

r = 2мм.

3.2.Інтенсивність навантажень визначається по формулі, кгс/см:

Pr = Fr··K1·K2·K3 / B'=1500*1*1*1/1,6= 937,5 кгс/см ,

де Fr - радіальне навантаження, кгс; В' - робоча ширина посадочного місця, см, В'=В-(2*r)=20-(2*2)=16мм=1,6см;

К1 - динамічний коефіцієнт посадки (при перевантаженні 150%), помірних поштовхах і

вібрації К1 = 1,8; К2 - коефіцієнт, що враховує ступінь ослаблення посадочного натягу при порожнистому валу або тонкостінному корпусі (при суцільному валу К2 = 1); К3 - коефіцієнт нерівномірності розподілу радіального навантаження між рядами роликів в

дворядних

конічних роликопідшипниках або між

здвоєними шарикопідшипниками. Значення

К3,

залежить від величини

дворядних

конічних роликопідшипниках або між

здвоєними шарикопідшипниками. Значення

К3,

залежить від величини

де β - кут контакту тіл кочення з доріжкою кочення зовнішнього кільця. Для радіальних і радіально-упорних підшипників з одним зовнішнім або внутрішнім кільцем К3 = 1.

3.3 По знайденій інтенсивності навантаження знаходимо: поле допуску валу для внутрішнього циркуляційно-навантаженого кільця на вал – h6; поле допуску для отвору в корпусі (корпус чавунний, нероз'ємний) – G7.

3.4. З'єднання валу з внутрішнім кільцем підшипника.

3.4.1. Граничне відхилення для валу Ø 75 m6:

верхнє відхилення еs = +30мкм = +0,03мм

нижнє відхилення еі = +11мкм = +0,011мм

3.4.2. Граничне відхилення внутрішнього кільця підшипника Ø 75 мм

верхнє відхилення ESп = 0

нижнє відхилення EIп =-15 мкм = -0,015мм

де індекс «п» - відхилення розмірів кілець підшипника.

3.4.3. Розрахунок граничних розмірів і допусків деталей, що зєднуються.

внутрішнє кільце підшипника Ø 75 мм

найбільший граничний розмір

dmax(кп)= d + Esп = 75 + 0 = 75 мм

якнайменший граничний розмір

dmin(кп)= d + Eiп = 75 + (-0,015) = 74,985мм

допуск кільця

Тd = dmax - dmin = 75 – 74,985 = 0,015мм

вал Ø 75 m6

найбільший граничний розмір

dmax = d + es = 75 +0,03 = 75,03мм

якнайменший граничний розмір

dmin = d + ei = 75 + 0,011 = 75,011мм

допуск розміру валу

Тd = dmax - dmin = 75,03 – 75,011 = 0,019мм

З графічного зображення видно, що з'єднання відноситься до посадок з натягом .

Мал.4.1 Графічне зображення з'єднання внутрішнього кільця підшипника і валу

Nmax = dmax - dmin(п)= 75,03– 74,985 = 0,045мм

якнайменший натяг

Nmin = dmin - dmax(п)= 75,011 -75= 0,011 мм

середній натяг (вірогідність)

Nm = 0,5 (Nmax + Nmin) = 0,5 (0,045 +0,011) = 0,028мм

допуск посадки з натягом

TN = Nmax - Nmin = 0,045 - 0,011=0,034мм.

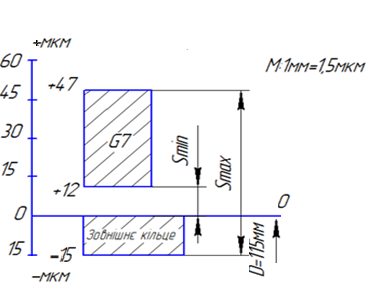

3.5. З'єднання отвору в корпусі із зовнішнім кільцем підшипника.

З'єднання виконане в системі валу.

3.5.1. Граничні відхилення отвору Ø 115 G7 в корпусі (корпус чавунний, нероз'ємний).

верхнє відхилення ES = +47мкм= 0,047=мм

нижнє відхилення EI = +12мкм = 0,012мм

3.5.2. Граничні відхилення зовнішнього кільця підшипника Ø115 (додаток 4).

верхнє відхилення esп = 0

нижнє відхилення eiп = -15мкм = - 0,015мм

3.5.3.Розрахунок граничних розмірів і допусків деталей, що з'єднуються.

Зовнішнє кільце підшипника.

найбільший граничний розмір

Dmax(п)= D + esп = 115 + 0 = 115мм

якнайменший граничний розмір

Dmin(п)= D + eiп = 115+(-0,015)= 114,985мм

допуск кільця

TD(п)= Dmax(п) - Dmin(п)= 115-114,985 = 0,015мм.

Отвір Ø 115 G7 в корпусі.

найбільший граничний розмір

Dmax = D + ES = 115+ 0,047 = 115,047мм

якнайменший граничний розмір

Dmin = D+ EI = 115+ 0,012 = 115,012мм

допуск

розміру отвору

допуск

розміру отвору

TD = Dmax -Dmin = 115,047 – 115,012 = 0,035мм.

3.5.4 З графічного зображення видно, що з'єднання відноситься до посадок із зазором

(мал. 3.2.).

Мал.3.2 Графічне зображення з'єднання зовнішнього кільця підшипника і отвору в корпусі.

3.5.5.Основні параметри з'єднання

найбільший зазор

Smax = Dmax - Dmin п = 115,047–114,985 = 0,062мм

якнайменший зазор

Smin = Dmin - Dmax п = 115,012- 115= 0,012мм

середній зазор

Sm = 0,5 (Smax + Smin) = 0,5 (0,062 + 0,012) =0,037 мм

допуск посадки із зазором

ТS = Smax - Smin = 0,062 – 0,012 = 0,05мм

3.6.Радіальний посадочний зазор при вибраній посадці

Sпос. = Sm поч - Δd(біг. дор.)

де, Sпос - радіальний посадочний зазор;

Sm поч - середнє значення початкового радіального зазора;

Δd(біг. дор) – діаметральна деформація бігової доріжки кільця.

Smax поч. =34 .мкм, Smin поч = 14мкм.

Sm поч = 0,5(Smax поч.+ Smin поч )= 0,5 · (34+ 14) = 24мкм

Діаметральна деформація бігової доріжки кільця, після посадок його на вал або в корпус з натягом, підраховується по формулах:

при нерухомій посадці внутрішнього кільця на вал

Δd(біг.

дор. Νеф

·d п

/ dо

),

Νеф

·d п

/ dо

),

при нерухомій посадці зовнішнього кільця в корпус

Δd(біг. дор. Νеф · D о / Dп) ,

де: Νеф - ефективний (дійсний) натяг, визначається :

по

внутрішньому кільцю : N еф = (d/d+3) ·

Nmax,

по

внутрішньому кільцю : N еф = (d/d+3) ·

Nmax,

по зовнішньому кільцю : N еф = 0,85 · Nmax,

dо- приведений зовнішній діаметр внутрішнього кільця

Dо- приведений внутрішній діаметр зовнішнього кільця

dо = dп + [ ( Dп - dп ) / 4 ] , Dо Dо [ (Dп dп )/ 4 ]

Для даного випадку

dо = dп + [( Dп - d п ) / 4] = 75 + [( 115 – 75 ) / 4 ] = 85мм

Dо Dо [(Dп dп )/ 4 ] = 115 - [( 115 – 75 ) / 4 ] = 105мм

Δd(біг. дор. Νеф ·d п / dо )= 75/78 ·45·75 /105 = 30,9 мкм

Sпос = Sm поч.- Δd(біг дор.) = 24 – 30,9 = -6,9мкм.

Отримана негативна різниця свідчить про те, що між тілами кочення і біговими доріжками має місце натяг. Це неприпустимо, оскільки відбудеться заклинювання тіл кочення. Отже, необхідно підібрати іншу посадку підшипника на вал, з меншими граничними відхиленнями валу.

Вибираємо посадку внутрішнього кільця на вал - js6.При цьому розмір вала-Ø75 js6 (±0,015) мм Графічне зображення з'єднання внутрішнього кільця підшипника з валом приведене на мал. 3.3. З графічної побудови видно, що з'єднання відноситься до перехідних посадок.

Найбільший натяг в з'єднанні складе:

Nmax=d' min -d max = 74,985 – 75,015 = -0,03 мм.

Діаметральна деформація бігової доріжки

Δd(біг. дор. ·Νеф ·d п / dо = 75/78 ·30 ·75 /105 =20,6 мкм

Посадочний зазор

Sпос = 28 – 20,6 = 7,4 мкм.

Мал.3.3 Графічне зображення з'єднання внутрішнього кільця підшипника і валу після розрахунку радіального посадочного зазору.

Отже, посадочний зазор має місце, що і вимагалося забезпечити.

3.7. Щоб уникнути розриву кілець найбільший натяг посадки не повинен перевищувати значення допустимого натягу, мм

де σд - допустиме напруження на розтягування (для шарикопідшипникової сталі

σк=40кгс/мм2 = 400 мН/м2); N' - допоміжна величина, залежна від розміру внутрішнього кільця;

середнє значення N' для підшипників легкої серії-2,8, для середньої-2,3 і для важкої-2,0.

Оскільки при вибірковій посадці js6 найбільший натяг Nmax= 30мкм, то, отже, запас міцності кільця цілком достатній.

3.8. Граничні значення допуску циліндричності, похибок форми, шорсткості посадочних поверхонь валу і корпусу.Допуски форми поверхонь указуються на кресленнях згідно ГОСТ 24643-81.

Числові

значення допуску циліндричності

призначаються залежно від ступеня

точності форми посадочних поверхонь і

діаметру (ГОСТ 24643-81). Посадочні поверхні,

що з'єднуються з кільцями підшипників

кочення нормальної точності (0-го і 6-го

класів), звичайно обробляються шліфуванням

(вали) і чистовим розточуванням (отвори),

що відповідає 5-й і 6-й ступені точності.

Числові

значення допуску циліндричності

призначаються залежно від ступеня

точності форми посадочних поверхонь і

діаметру (ГОСТ 24643-81). Посадочні поверхні,

що з'єднуються з кільцями підшипників

кочення нормальної точності (0-го і 6-го

класів), звичайно обробляються шліфуванням

(вали) і чистовим розточуванням (отвори),

що відповідає 5-й і 6-й ступені точності.

По дод. 8 визначаємо допуск циліндричності: поверхні валу - 6 мкм, поверхні отвору в корпусі - 8 мкм.

Відповідно до ГОСТ 3325-55 граничні похибки форми посадочних поверхонь при монтажі підшипників 0-го і 6-го класів точності не повинні перевищувати по овальності і конусоподібності 0,5 допуску на розмір.

Таким чином, допустимі овальність і конусоподібність шийки валу повинні бути не більш Δ = 0,5 · 0,030=0,015 мм.

Допустимі овальність і конусоподібність отвору в корпусі повинні бути не більш 0,0175…0,018 мм:

Δ=0,5·0,035=0,018 мм

Шорсткість

посадочних поверхонь отвору в корпусі

і валів повинна бути в межах Ra=2,5…1,25 мкм

(відповідно) для посадки підшипників

класу 0 і Ra=1,25…0,63 для посадки підшипників

6-го класу (ГОСТ 2789-73).

Шорсткість

посадочних поверхонь отвору в корпусі

і валів повинна бути в межах Ra=2,5…1,25 мкм

(відповідно) для посадки підшипників

класу 0 і Ra=1,25…0,63 для посадки підшипників

6-го класу (ГОСТ 2789-73).

3.9 Ескізи з'єднання шийки валу і отвору в корпусі (мал. 3.4)

Мал3.4. Ескізи з'єднання шийки вала і отвору в корпусі