- •Перелік використаних та рекомендованих джерел................................... 222

- •1 Штангові свердловинні насосні установки

- •1.1 Штангова свердловинна насосна установка. Комплект обладнання

- •2 Приводи шсн

- •2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •2.2 Тихохідні верстати-качалки

- •2.3 Верстати-качалки з фігурним балансиром

- •2.4 Привод штангового свердловинного насоса щоглового типу

- •2.5 Безбалансирні верстати-качалки

- •2.6 Гідроприводні штангові насосні установки

- •3 Штангові свердловинні насоси

- •3.1 Класифікація і основні типи шсн

- •3.2 Вставні насоси

- •3.2.1 Насоси для ускладнених умов експлуатації

- •3.2.2 Замкові опори

- •3.3 Невставні (трубні) насоси

- •3.4 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •3.5 Основні вузли і деталі шсн та їх виконання

- •3.5.1 Циліндри

- •3.5.2 Плунжери

- •3.5.3 Клапанні вузли

- •3.6 Розрахунок параметрів шсн

- •3.6.1 Нагнітальний клапан

- •3.6.2 Всмоктувальний клапан

- •3.6.3 Розрахунок на міцність деталей свердловинного насоса

- •4 Насосні штанги

- •4.1 Умови експлуатації штанг

- •4.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •4.3 Виготовлення насосних штанг і з’єднувальних муфт

- •4.4 Механічні параметри і матеріали для насосних штанг

- •4.5 Аналіз причин руйнування штангових колон

- •4.6 Методи розрахунку насосних штанг

- •4.7 Вдосконалення технологій виробництва

- •4.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •4.9 Методи підвищення експлуатаційних показни- ків штанг

- •4.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •4.11 Безперервно-намотувані штанги

- •4.12 Склопластикові штанги

- •5 Допоміжне обладнання штангових свердловинних насосних установок

- •5.1 Центратори та протектори

- •5.2 Амортизатори

- •5.3 Газосепаратори

- •6 Кінематичний розрахунок балансирного приводу (верстата-качалки)

- •7 Визначення сил, які діють в точці підвісу штанг

- •7.1 Пружні деформації штанг і труб

- •7.2 Особливості умов роботи і розрахунку балансирних верстатів-качалок

- •7.2.1 Умови роботи та головні завдання розрахунків верстатів-качалок

- •7.2.2 Методи зрівноваження верстатів-качалок

- •7.3 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •7.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •7.4 Визначення споживаної потужності установки штангового насоса

- •7.5 Сили, що діють на вузли верстата-качалки

- •8 Діагностування роботи шсну

- •9 Вибір обладнання шсну

- •10 Установки штангових гвинтових насосів для видобутку нафти

- •10.1 Склад обладнання

- •10.2 Привод штангових гвинтових насосів

- •10.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •10.4 Вибір обладнання гвинтових штангових

- •11 Установки безштангових свердловинних насосів (продовження)

- •11.1 Установки гідропоршневих насосів

- •1.1.1 Свердловинні гідропоршневі двигуни, насоси і золотники

- •11.1.2 Порядок розрахунку параметрів вузлів гпну

- •11.2 Установка заглибного гвинтового електронасоса

- •11.3 Установка заглибних діафрагмових електронасосів

- •11.4 Струминеві насосні установки

- •11.5 Вібраційні насосні установки

- •12 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •12.1 Структура підземного ремонту свердловин

- •12.1.1 Поточний ремонт свердловин

- •12.1.2 Капітальний ремонт свердловин

- •12.2 Класифікація обладнання для поточного ремонту свердловин

- •12.3 Класифікація обладнання для капітального ремонту свердловин

- •12.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •12.4.1 Штропи

- •12.4.2 Спайдери

- •12.4.3 Клини

- •12.4.4 Ключі

- •12.4.5 Трубні і штангові механічні ключі

- •12.4.6 Ключ штанговий

- •13 Інші види обладнання

- •13.1 Ротори

- •13.2 Вертлюги

- •13.3 Гвинтові вибійні двигуни

- •13.4 Талева система

- •14 Агрегати для підземного ремонту свердловин

- •14.1 Загальна характеристика та класифікація

- •14.2 Особливості конструкцій агрегатів для підземного ремонту свердловин

- •15 Розрахунок підйомника

- •15.1 Визначення навантаження на гак

- •15.2 Швидкості підйому і спуску колони труб і штанг.

- •15.3 Розрахунок фрикційної муфти зчеплення

- •15.4 Розрахунок стрічкового гальма

- •15.5 Вплив довжини свічки на темп спуско-піднімальних операцій

- •6 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •16.1 Вимоги до насосних установок та їх вибір

14.2 Особливості конструкцій агрегатів для підземного ремонту свердловин

Представлені агрегати, як уже говорилося, розділяються на агрегати для поточного ремонту і капітального. Умовно вважається, що з вантажопідйомності 500 кН і більше агрегати використаються для капітального ремонту. Вони оснащуються буровими роторами, а також передбачена їхня комплектація насосними установками, які розміщаються на окремому причепі. Більшість агрегатів оснащена лебідками з механічним приводом, конструкція яких добре відпрацьована. У той же час з'являються агрегати з гідравлічними лебідками, і ще більше агрегатів оснащуються тартальними гідравлічними лебідками, із зусиллям на канаті близько 20 кН і швидкістю спуско-підйому до 12 м/с. Для підтримки конкурентноздатних параметрів нові механічні лебідки робляться із числом швидкостей 5 і більше. Гальма лебідок, зазвичай стрічкові, але є й дискові, як, наприклад, на агрегаті К-703 МТП-127Г. Щогли на агрегатах, як правило, використовуються секційні для скорочення габаритів і зниження центра ваги при транспортуванні. Підйом щогли й висування секцій здійснюється від лебідки або гідроциліндрами. У той же час застосовуються і суцільні щогли, наприклад в агрегатах АР32/40. Для всіх щогл необхідно до початку роботи установити розтяжки, що є трудомісткою роботою, що займає багато часу. Для агрегатів підземного, поточного ремонту намагаються скоротити кількість розтяжок установлюваних на землі, а кріпити їх до агрегату, що значно полегшує й прискорює монтажно-демонтажні роботи.

Розглянемо докладніше агрегати для поточного і капітального ремонту свердловин.

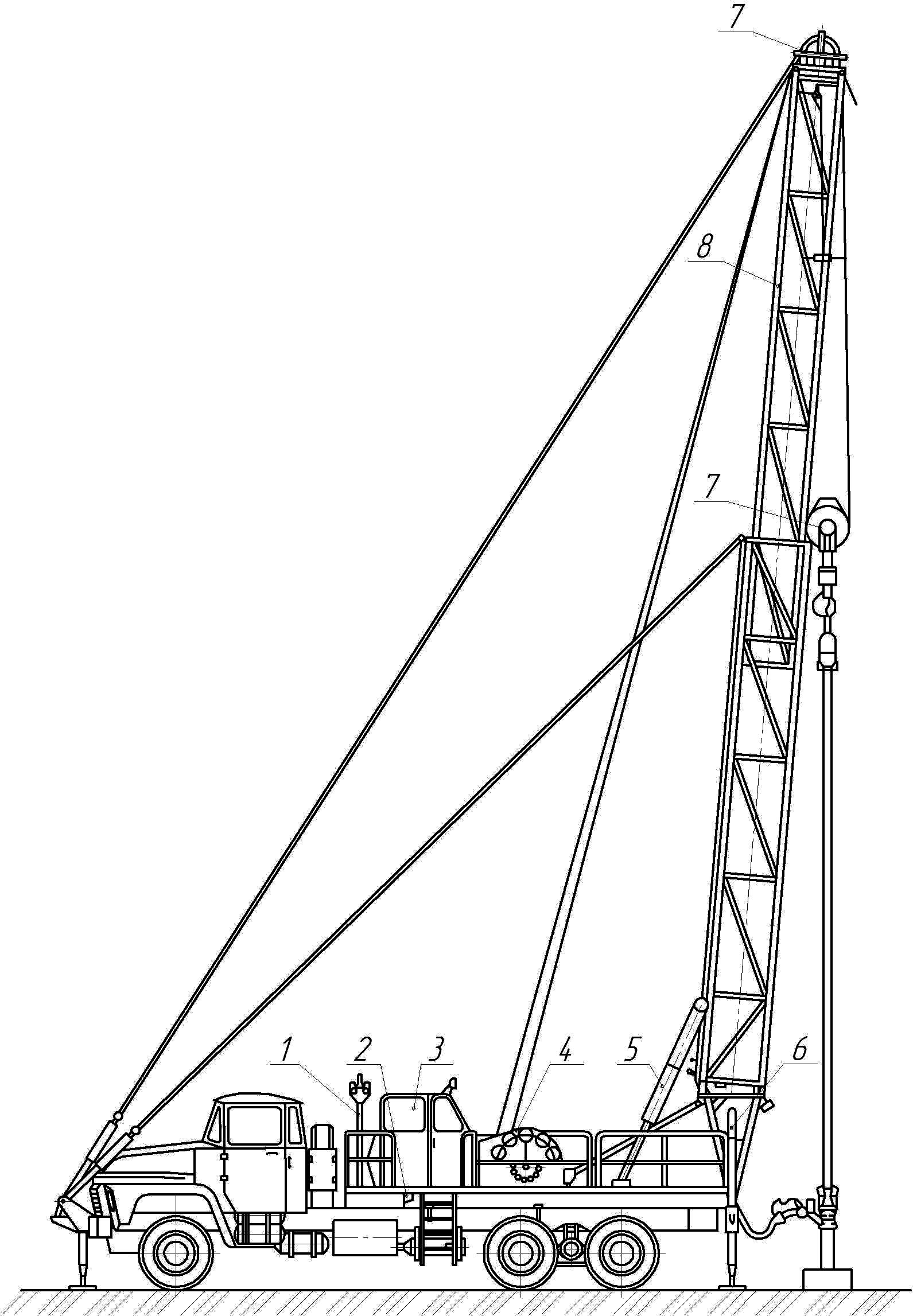

Структурна схема агрегату для поточного ремонту (підйомна установка) містить у собі: самохідну базу агрегату, із приводом устаткування агрегату (в основному від ходового двигуна), трансмісію до виконавчих механізмів, лебідку, щоглу, оснащену талевою системою й гаком, систему для установки устаткування в робоче й транспортне положення, пульт керування й контролю, набір інструментів і механізмів для спуско-піднімальних робіт. Як приклад розглянемо підйомний агрегат (установку) АзІНМАШ - 37А (рис.14.1).

Підйомний агрегат АзІНМАШ-37А за своєю схемою аналогічний агрегату А-50У. Відмінність його полягає у відсутності другого (тартального) барабана. Підйомний агрегат не має промивного насоса і тому менш універсальний.

Агрегат змонтований на автомобілі високої прохідності КрАЗ-214Б (або КрАЗ-255Б), оснащений двосекційною щоглою висотою 18 м.

На відміну від агрегату А-50, у якому робоче місце машиніста розташоване в зоні устя свердловини, машиніст підйомного агрегату АзІНМАШ-37А працює в кабіні, яка розміщена за кабіною водія. Це, з одного боку, покращує умови праці, а з іншого, скорочує оглядовість, збільшує вібрацію й шум, що впливають на працівника.

Агрегат АзІНМАШ-43А також призначений для проведення спуско-піднімальних операцій. Його основна відмінність від агрегату АзІНМАШ-37А полягає в тому, що він змонтований на тракторі Т-100МБГС зі збільшеною довжиною опорної поверхні гусениць. Всі вузли підйомної установки приводяться в дію від ходового двигуна.

1 - передня опора; 2 - трансмісія з коробкою передач, 3 - кабіна оператора; 4 - лебідка; 5 - гідроциліндр підйому щогли; 6 - задня опора; 7 - талева система; 8 - щогла

Рисунок 14.1 – Підйомний агрегат АзІНМАШ - 37А

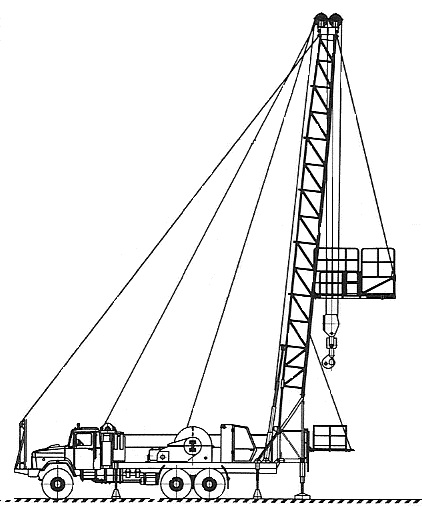

Структурна схема агрегату капітального ремонту являє собою самохідну базу агрегату, із приводом устаткування від ходового двигуна або спеціального силового агрегату, трансмісію до виконавчих механізмів (число яких значно більше, ніж у агрегату поточного ремонту), лебідку підйомника, щоглу, оснащену талевою системою й гаком, ротор, компресор, насос, лебідку для свабування, систему для установки устаткування в робоче й транспортне положення, пульт керування й контролю, інструменти і механізми для спуско-піднімальних робіт. Інструменти для капітального ремонту різноманітні по виду й розмірах і зберігаються на базах капітального ремонту. На свердловину транспортується тільки той інструмент, що необхідний для тих чи інших робіт на даній свердловині (печатки, ловильний інструмент, фрези, буровий інструмент й інш.). Як приклад агрегату для капітального ремонту розглянемо агрегат А-50М.

Агрегат А-50М призначений для освоєння і ремонту нафтових і газових свердловин. Він виконує наступні операції: спуск і підйом насосно-компресорних і бурильних труб, насосних штанг; свабування й тартання; промивання піщаних пробок, глушіння свердловин; циркуляція промивального розчину при бурінні, фрезеруванні; розбурювання цементного стакана, буріння, фрезерування; ловильні роботи при ліквідації аварій у свердловині.

Агрегат включає в себе самохідну підйомну і насосну установки, а також комплект обладнання та інструменту для спуско-піднімальних операцій і промивання свердловин (ключі, елеватори, вертлюг ВЕ-50, буровий рукав, квадратну штангу, індикатор ваги, прожектори).

Підйомна установка агрегату, змонтована на шасі автомобіля КрАЗ-250, складається із лебідки з канатоукладчиком або лебідкою для допоміжних робіт, коробки відбору потужності, роздавального редуктора, щогли з талевою системою і обмежувачем підйому талевого блока, ротора з гідроприводом, гідророзкріплювача труб, проміжного вала привода бурового ротора, гідравлічної і пневматичної систем і системи керування. Для привода лебідки використається ходовий двигун ЯМЗ-238 потужністю 240 к.с. На установці змонтована телескопічна двосекційна щогла висотою 22,4 м. Щогла піднімається двома домкратами. Верхня секція щогли висувається з допомогою талевої системи. У робочому положенні щогла встановлюється під кутом 6° до вертикали і розтягується чотирма канатами до землі, а двома до транспортної бази..

Крім того, агрегат обладнаний гідроприводним ротором, призначеним для виконання бурових робіт. Промивний насос БР-125 (9МГР) монтують окремо (на причепі).

При роботі агрегату на свердловині необхідно мати стаціонарні стелажі для укладання труб і штанг.

Загальний вигляд установки наведений на рис. 14.2.

1 – передня опора; 2 – проміжна опора; 3 - допоміжна електролебідка; 4 – компресор; 5 – трансмісія; 6 – проміжний вал; 7 – гідроциліндри для піднімання щогли; 8 – талева система; 9 – обмежувач підйому талевого блока; 10 – щогла; 11 – лебідка; 12 – пульт керування; 13 – домкрат; 14 – гідравлічний ротор

Рисунок 14.2 – Агрегат А-50М для освоєння і ремонту свердловин

В Україні Харківський завод транспортного обладнання випускає підйомні установки УПА-50-1У і УПА-60Х.

Підйомна установка УПА-50-1У призначена для проведення бурових і спуско-піднімальних операцій при освоєнні, поточному і капітальному ремонтах нафтових і газових свердловин.

Підйомна установка УПА-60Х призначена для здійснення спуско-піднімальних операцій з НКТ, бурильними трубами і насосними штангами, буріння, розбурювання цементних стаканів, ловильних робіт, які виконуються при освоєнні і капітальному ремонті нафтових і газових свердловин. Установки випускаються у двох виконаннях: УПА-60Х з балконом верхового робочого і УПА-60Х-01 – без балкона.

Підйомна установка АК-60 (рис.14.3), яка випускається на ВАТ «Сумське машинобудівне НВО ім. Фрунзе», призначена для освоєння і ремонту нафтових і газових свердловин глибиною до 3000 м, а також дозволяє проводити бурові роботи на глибині до 1600 м.

Рисунок 14.3 – Установка для ремонту і освоєння нафтових і газових свердловин АК-60

Наявність вантажопідйомності 80 т дає можливість ліквідовувати аварійні ситуації при ремонті свердловин, обходячись без допомоги установок більшої потужності.

Установка випускається у двох модифікаціях:

- АК-60 (600/800-20-243) на триосному шасі автомобіля КрАЗ-63221 або КрАЗ-6522 (щогла моноблочна – 20 м);

- АК-60 (600/800-28-294) на чотириосному шасі КрАЗ-7140 Н6 (щогла - 28 м, двосекційна).

Установка оснащена електричною, гідравлічною і пневматичною системами керування. Моноблочна щогла виготовлена із облегшених труб прямокутного перерізу і володіє високою міцністю і жорсткістю. Односекційна конструкція щогли для АК-60 (600/800-20-243) і наявність гідравлічних опор дозволяють працювати без відтяжок на грунт. Широкі шини забезпечують підвищену проходимість автомобіля.

Комплект поставки (базовий варіант):

- Установка в зборі з балконом для верхового робочого і робочою площадкою.

- Підвісний гідравлічний ключ.

- Спайдер з пневмокеруванням,

- Пристрій евакуації верхового робочого.

- Комплект інструменту, змінних і запчастин.

Додатковий комплект обладнання враховує і технологічні особливості проведення робіт у замовника.

Комплекс обладнання для ремонту і освоєння свердловин КОРО 1 - 80 призначений для проведення спуско-піднімаль-них операцій з насосно-компресорними і бурильними трубами, фрезерування і райбування при ловильних роботах, нагнітання технологічних рідин в свердловини при їх освоєнні і капітальному ремонті.

Комплект поставки (базовий варіант):

- самохідна підйомна установка, яка змонтована на шасі МАЗ–537Г, в складі: щогла; талевий блок; крюк; балкон верхового робочого; пристрій евакуації верхового робочого; гідравлічний індикатор ваги;

- робоча площадка на рамній основі, яка включає ротор Р-360 і опорну фундаментну плиту під щоглу;

- прийомні містки;

- підвісний гідравлічний ключ;

- спайдер з пневмокеруванням;

- інструментальний візок на причепі МАЗ-8926;

- комплект інструменту і змінних запчастин.

Комплекс обладнання для ремонту і освоєння свердловин КОРО 1 - 80 може бути доукомплектований комп-лектом противикидного обладнання з пультом керування, насосним блоком, пересувною дизель-генераторною електростанцією на 100 кВт.

У даний час виробництвом установок піднімальних агрегатів для ремонту та освоєння нафтових і газових свердловин у Росії займаються 11 машинобудівних заводів на вантажопідйомність від 32-40 до 125 т.

Заводами-виготовлювачами представлена інформація про типи, за вантажопідйомністю піднімальних установок (агрегатів), коротка їх технічна характеристика, і зазначені їхні конструктивні особливості.

З аналізу інформації, представленої заводами-виготовлювачами, можна зробити висновок, що установки піднімальні (агрегати) вантажопідйомністю 32-40 т за своїм конструктивним виконанням ідентичні і виготовляються в основному за конструкторською документацією, розробленою ще наприкінці 70-х років. Відмінною рисою піднімальних установок (агрегатів) на відміну від виготовлюваних раніше є значне розширення монтажних баз. Як монтажні бази установок піднімальних (агрегатів) у наш час використовуються автошасі автомобілів Урал-4320, КрАЗ-260М, КрАЗ-6322, КамАЗ, трактор болотохідний типу

Т-170М1Б.01.

Установки піднімальні (агрегати) для ремонту свердловин вантажопідйомністю 32-40 т, що випускають вищевказаними заводами, не в повному обсязі відповідають сучасним вимогам, пропонованим до їхнього конструктивного оформлення і технічного оснащення, передбаченими "Правилами безопасности в нефтяной и газовой промышлености" РД 08-200-98.

Одними заводами враховані частково вимоги, пропоновані до установок піднімальним (агрегатам), такі як наявність світильників у вибухобезпечному виконанні, пристрою для перепуску талевого каната, покажчика кута нахилу установки, обмежувача вантажопідйомності і т.д., але установки не оснащені дистанційним управлінням системи підйому щогли, робочою площадкою, площадкою верхового робітника і т.д. Іншими заводами-виготовлювачами, поряд з вищевказаним оснащенням додатково установки обладнуються звуковою і візуальною сигналізацією висування і посадки верхньої секції щогли, робочими площадками з укриттям, площадками верхнього робітника з укриттям і т.д.

Однак, жодним із заводів-виготовлювачів не виконані вимоги до конструктивного оформлення й технічного оснащення установок піднімальних (агрегатів) у повному обсязі, як це передбачено «Правилами безопасности в нефтяной и газовой промышлености» РД 08-200-98.

Установки підйомні для освоєння й ремонту свердловин вантажопідйомністю 50-60 т (включаючи 60/80) виготов-ляються на 4-х машинобудівних заводах (ВАТ "Ішимбайський машзавод", ВАТ "Нафтомаш" - м. Ішимбай, ВАТ "Машзавод" - м. Санкт-Петербург, ВАТ "Кунгурський машзавод").

Як монтажна база використовуються автошасі автомобілів КрАЗ-65101, КрАЗ-260М, KpА3-65053 і БАЗ-695071.

За своїм конструктивним оформленням і технічним оснащенням зазначені установки, що випускають в даний час, практично відповідають вимогам, пропонованим до них "Правилами безопасности в нефтяной и газовой промышленности" РД 08-200-98.

Установки підйомні для освоєння й ремонту свердловин вантажопідйомністю 80-100 т у Росії виготовляються 2-ма машинобудівними заводами (ВАТ "Кунгурський машзавод", ВАТ "Спецмаш").

Як монтажні бази використовуються автошасі автомобілів БАЗ-69096, КЗКТ 8014, а також шасі трактора "Кіровець" типу К703.

За своїм конструктивним оформленням і технічній оснащеності зазначені установки відповідають вимогам, пропонованим до них "Правилами безопасности в нефтяной и газовой промышленности" РД 08-200-98.

Установки підйомні для освоєння і ремонту свердловин вантажопідйомністю 125-127 т виготовляються 3-ма машино-будівними заводами (НВО "Волгоградський завод бурової техніки", ВАТ "Спецмаш", ВАТ "Кунгурський машзавод"),

Як монтажні бази зазначених установок викорис-товуються шасі МЗКТ-79191, КЗКТ-8х8 (НВО "Волгоградський завод бурової техніки"), трактор "Кіровець" (ВАТ "Спецмаш").

Установки за своїм конструктивним оформленням і технічною оснащеністю відповідають вимогам, пропонованим до них "Правилами безопасности в нефтяной и газовой промышленности" РД 08-200-98.

Контрольні запитання

1 Вкажіть марки підйомних установок, які використовуються при ремонті свердловин?

2 Приведіть технічні характеристики агрегатів для підземного ремонту свердловин,

3 Опишіть особливості конструкцій агрегатів для підземного ремонту свердловин.