- •Перелік використаних та рекомендованих джерел................................... 222

- •1 Штангові свердловинні насосні установки

- •1.1 Штангова свердловинна насосна установка. Комплект обладнання

- •2 Приводи шсн

- •2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •2.2 Тихохідні верстати-качалки

- •2.3 Верстати-качалки з фігурним балансиром

- •2.4 Привод штангового свердловинного насоса щоглового типу

- •2.5 Безбалансирні верстати-качалки

- •2.6 Гідроприводні штангові насосні установки

- •3 Штангові свердловинні насоси

- •3.1 Класифікація і основні типи шсн

- •3.2 Вставні насоси

- •3.2.1 Насоси для ускладнених умов експлуатації

- •3.2.2 Замкові опори

- •3.3 Невставні (трубні) насоси

- •3.4 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •3.5 Основні вузли і деталі шсн та їх виконання

- •3.5.1 Циліндри

- •3.5.2 Плунжери

- •3.5.3 Клапанні вузли

- •3.6 Розрахунок параметрів шсн

- •3.6.1 Нагнітальний клапан

- •3.6.2 Всмоктувальний клапан

- •3.6.3 Розрахунок на міцність деталей свердловинного насоса

- •4 Насосні штанги

- •4.1 Умови експлуатації штанг

- •4.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •4.3 Виготовлення насосних штанг і з’єднувальних муфт

- •4.4 Механічні параметри і матеріали для насосних штанг

- •4.5 Аналіз причин руйнування штангових колон

- •4.6 Методи розрахунку насосних штанг

- •4.7 Вдосконалення технологій виробництва

- •4.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •4.9 Методи підвищення експлуатаційних показни- ків штанг

- •4.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •4.11 Безперервно-намотувані штанги

- •4.12 Склопластикові штанги

- •5 Допоміжне обладнання штангових свердловинних насосних установок

- •5.1 Центратори та протектори

- •5.2 Амортизатори

- •5.3 Газосепаратори

- •6 Кінематичний розрахунок балансирного приводу (верстата-качалки)

- •7 Визначення сил, які діють в точці підвісу штанг

- •7.1 Пружні деформації штанг і труб

- •7.2 Особливості умов роботи і розрахунку балансирних верстатів-качалок

- •7.2.1 Умови роботи та головні завдання розрахунків верстатів-качалок

- •7.2.2 Методи зрівноваження верстатів-качалок

- •7.3 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •7.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •7.4 Визначення споживаної потужності установки штангового насоса

- •7.5 Сили, що діють на вузли верстата-качалки

- •8 Діагностування роботи шсну

- •9 Вибір обладнання шсну

- •10 Установки штангових гвинтових насосів для видобутку нафти

- •10.1 Склад обладнання

- •10.2 Привод штангових гвинтових насосів

- •10.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •10.4 Вибір обладнання гвинтових штангових

- •11 Установки безштангових свердловинних насосів (продовження)

- •11.1 Установки гідропоршневих насосів

- •1.1.1 Свердловинні гідропоршневі двигуни, насоси і золотники

- •11.1.2 Порядок розрахунку параметрів вузлів гпну

- •11.2 Установка заглибного гвинтового електронасоса

- •11.3 Установка заглибних діафрагмових електронасосів

- •11.4 Струминеві насосні установки

- •11.5 Вібраційні насосні установки

- •12 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •12.1 Структура підземного ремонту свердловин

- •12.1.1 Поточний ремонт свердловин

- •12.1.2 Капітальний ремонт свердловин

- •12.2 Класифікація обладнання для поточного ремонту свердловин

- •12.3 Класифікація обладнання для капітального ремонту свердловин

- •12.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •12.4.1 Штропи

- •12.4.2 Спайдери

- •12.4.3 Клини

- •12.4.4 Ключі

- •12.4.5 Трубні і штангові механічні ключі

- •12.4.6 Ключ штанговий

- •13 Інші види обладнання

- •13.1 Ротори

- •13.2 Вертлюги

- •13.3 Гвинтові вибійні двигуни

- •13.4 Талева система

- •14 Агрегати для підземного ремонту свердловин

- •14.1 Загальна характеристика та класифікація

- •14.2 Особливості конструкцій агрегатів для підземного ремонту свердловин

- •15 Розрахунок підйомника

- •15.1 Визначення навантаження на гак

- •15.2 Швидкості підйому і спуску колони труб і штанг.

- •15.3 Розрахунок фрикційної муфти зчеплення

- •15.4 Розрахунок стрічкового гальма

- •15.5 Вплив довжини свічки на темп спуско-піднімальних операцій

- •6 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •16.1 Вимоги до насосних установок та їх вибір

1.1.1 Свердловинні гідропоршневі двигуни, насоси і золотники

Заглибний агрегат (ГПНУ) включає свердловинний насос і гідродвигун із золотниковим пристроєм для розподілення потоку рідини. В основному це агрегати з двигуном і насосом двосторонньої або диференціальної дії.

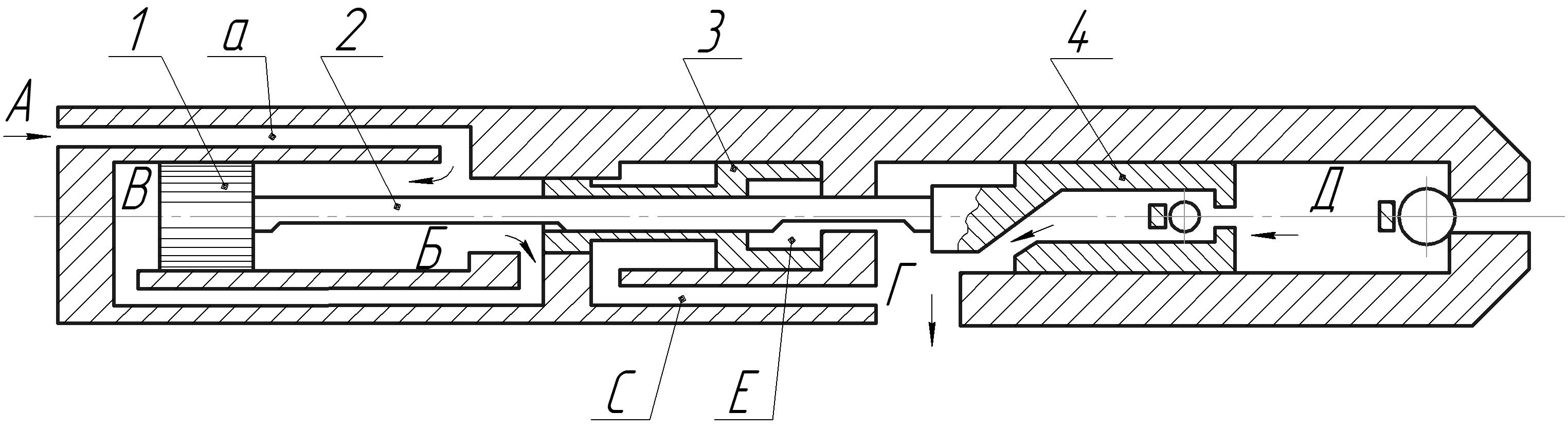

1 – поршень; 2 – шток; 3 – золотник; 4 – плунжер

Рисунок 11.4 – Схема диференціального гідропоршневого насоса

На рис.11.4 представлена схема заглибного агрегату. Заглибний агрегат складається із поршня і циліндра двигуна 1, штока 2, який з’єднує поршень двигуна з поршнем насоса, золотника 3, поршня і циліндра насоса 4.

По каналу А робоча рідина поступає під поршень двигуна в порожнину Б, в якій створюється постійний тиск робочої порожнини. При положенні поршнів і золотника, вказаному на рисунку, порожнини Б і В (під і над поршнем двигуна) з’єднані один з одним. Шток нижнім своїм кінцем виходить в порожнину насоса, де тиск дорівнює тиску стовпа відкачуваної рідини. Тиск робочої рідини більший, ніж тиск стовпа відкачуваної рідини. На поршень двигуна зверху і знизу діє однаковий тиск робочої рідини. На поршень насоса зверху і знизу діє тиск стовпа відкачуваної рідини. На шток зверху діє тиск робочої рідини, а знизу - відкачуваної рідини. Таким чином, створюється сила, що діє на шток зверху вниз і що просуває всю поршневу групу вниз. Відбувається перетікання рідини, яку відбирають з порожнини Д через нагнітальний клапан в порожнину Г над поршнем насоса. Всмоктувальний клапан насоса в цей час закритий. При цьому частина відкачуваної рідини в об'ємі штока, що входить в циліндр насоса, виштовхується в підйомний канал.

У крайньому нижньому положенні поршнів повздовжня канавка на верхній частині штока сполучає порожнину Б з камерою під золотником Е. Оскільки нижня головка золотника діаметром більше, ніж верхня, а тиск над і під золотником однаковий і рівний тиску робочої рідини, золотник під дією різниці сил (добуток тиску на площу) піднімається у верхнє положення і з´єднує канали В і С. Таким чином, порожнина Б сполучається з порожниною Г, над поршнем двигуна встановлюється тиск стовпа відкачуваної рідини. Під поршнем двигуна, в порожнині Б, залишається постійний тиск робочої рідини. В результаті на поршень двигуна починає діяти сила, обумовлена різницею тиску в порожнинах Б і В, і поршнева група починає рух вверх.

У насосі закривається нагнітальний і відкривається всмоктувальний клапани. Відбувається всмоктування рідини з порожнини свердловини в циліндр насоса (у порожнину Д). У крайньому верхньому положенні повздовжня канавка, розташована в нижній частині штока, сполучає порожнину Е у золотника з порожниною Г. Тиск під золотником падає до тиску стовпа відкачуваної рідини. Над золотником діє високий тиск робочої рідини. Під дією перепаду тиску золотник пересувається в нижнє положення, яке показане на рис. 11.4. Після цього робочий цикл заглибного агрегату повторюється.

Конструкція заглибного агрегату має наступні особливості. Поршні двигуна і насоса виконані із сталі з покриттям їх поверхні хромом. Шар хрому завтовшки близько 0,07 мм відрізняється високою твердістю і хорошою зносостійкістю.

Циліндри двигуна і насоса складені із сталевих втулок (сталь марки 38ХМЮА) з азотованою внутрішньою поверхнею. Карбіди, що утворюються при азотуванні, дозволяють підвищити твердість поверхні втулок до 80 за шкалою НRА. В результаті в гідропоршневих насосах використовується найбільш зносостійка пара тертя. Такі ж пари використовуються в штангових насосах за особливо важких умов їх експлуатації.

Ущільнення рухомих деталей в агрегаті щілинні. Вони розташовані між золотником і штоком, золотником і корпусом золотника, корпусом під золотником і штоком.

Визначення подачі насоса

Подача насоса визначається за формулою

Q = 1440·Sn·dH 2·η·n, м3/добу,

де Sn – довжина ходу, м;

d – діаметр поршня, м;

η– коефіцієнт подачі;

n – число ходів.

Відбір рідини із свердловини регулюється в широких межах зміною на поверхні кількості поданої до заглибного двигуна робочої рідини, при цьому можна отримати частоту переміщень від 10 до 60 за хв.

Визначення витрат робочої рідини

При підборі гідропоршневого насоса необхідно прагнути до максимального скорочення витрат робочої рідини (витрати на тону видобутої нафти).

Витрати робочої рідини (м3/доб) будуть рівні

Qроб = 1440 (2F2 – f) ∙ s ∙ n ∙ Kр ,

де F2 – площа поперечного перерізу плунжера заглибного двигуна, м2;

f – площа поперечного перерізу штока, м2;

s – довжина ходу плунжера заглибного двигуна,м;

n – число подвійних ходів плунжера за хв.

Kр – коефіцієнт витрат робочої рідини (відношення фактичних витрат до теоретичних).