- •Пояснительная записка по курсовой работе

- •Содержание

- •1. Пластическая деформация

- •1.1. Межкристаллитная пластическая деформация поликристалла и её механизмы.

- •1.2. Внутрикристаллитные нарушения.

- •1.3. Роль межкристаллитной деформации.

- •2. Сущность и особенности горячей пластической деформации.

- •2.1Механизмы горячей пластической деформации.

- •2.2 Динамическая рекристаллизация.

- •2.3. Факторы, влияющие на процессы динамической рекристаллизации

- •2.4. Влияние химического и фазового составов.

- •2.5 Диаграмма рекристаллизации 2 рода.

2.4. Влияние химического и фазового составов.

Влияние химического и фазового составов на рекристаллизацию при горячей деформации систематически не исследовано.

Основные закономерности, касающиеся влияния добавок на температурный уровень рекристаллизации металлов и сплавов после холодной деформации, видимо, справедливы и для случая горячей деформации.

Особо следует отметить влияние добавок на энергию дефектов упаковки. Понижение энергии дефектов упаковки, затрудняя поперечное скольжение, уменьшает критическую степень деформации» εс, необходимую для начала динамической рекристаллизации.

Наибольшее влияние оказывают добавки, введение которых приводит к пересыщению твердого раствора. В этом случае на рекристаллизацию может влиять как распад, протекающий непосредственно в процессе деформации, так и распад, совершающийся при охлаждении после деформации.

Если перед деформацией раствор является пересыщенным, то распад в процессе деформации задерживает не только рекристаллизацию, но и возврат. Разупрочнение начинается только при отжиге и только при таких температурах, при которых начинаются растворение (хотя бы частичное) дисперсных фаз и их коагуляция. В случае деформации при температурах, соответствующих однофазному состоянию (когда пересыщения твердого раствора нет) торможения, начала рекристаллизации не наблюдается, но развитие ее может затормозиться дисперсными частицами, выделившимися при охлаждении. В этом случае существенно, насколько высока температура деформации и насколько она превышает температуру границы растворимости. Чем больше это превышение, тем большая степень рекристаллизации будет достигнута до начала распада. Кроме того, сам распад совершится с меньшей полнотой, поскольку к моменту его начала концентрация дефектов, введенных деформацией, успевает существенно уменьшится за счет возврата и рекристаллизации.

2.5 Диаграмма рекристаллизации 2 рода.

Для характеристики структуры, образующейся при рекристаллизации после горячей деформации и отражения кинетики процесса, строят диаграммы, несколько отличающиеся от диаграмм I рода (после холодной деформации). Наиболее распространены так называемые диаграммы рекристаллизации II и III рода.

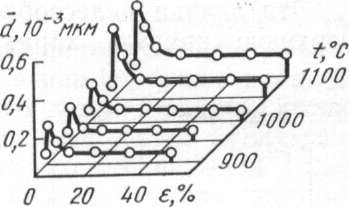

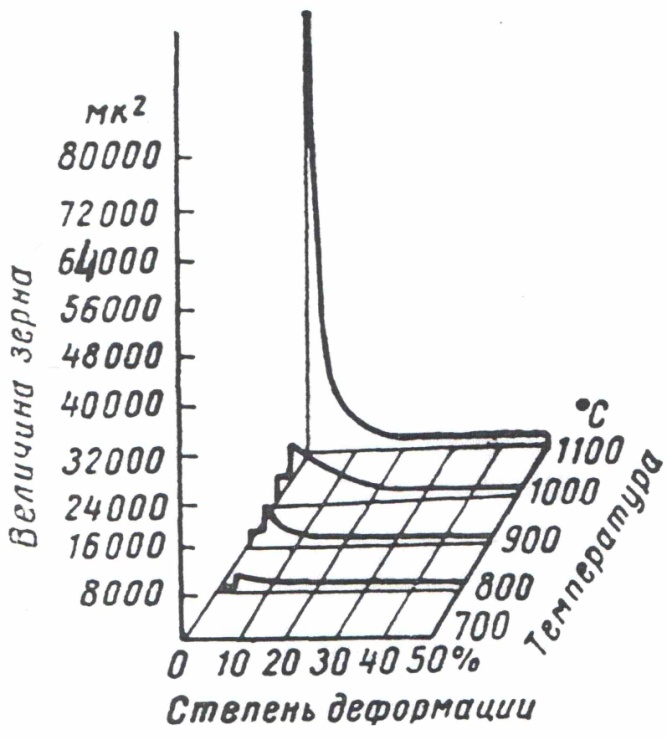

Диаграммы II рода характеризуют зависимость средней величины зерна от степени и температуры горячей деформации без отжига после деформации (рисунке 3)

Рисунок 3 – Диаграмма рекристаллизации II рода для сплава ХР70ИЬТЮ после ковки под прессом и охлаждения в песке.

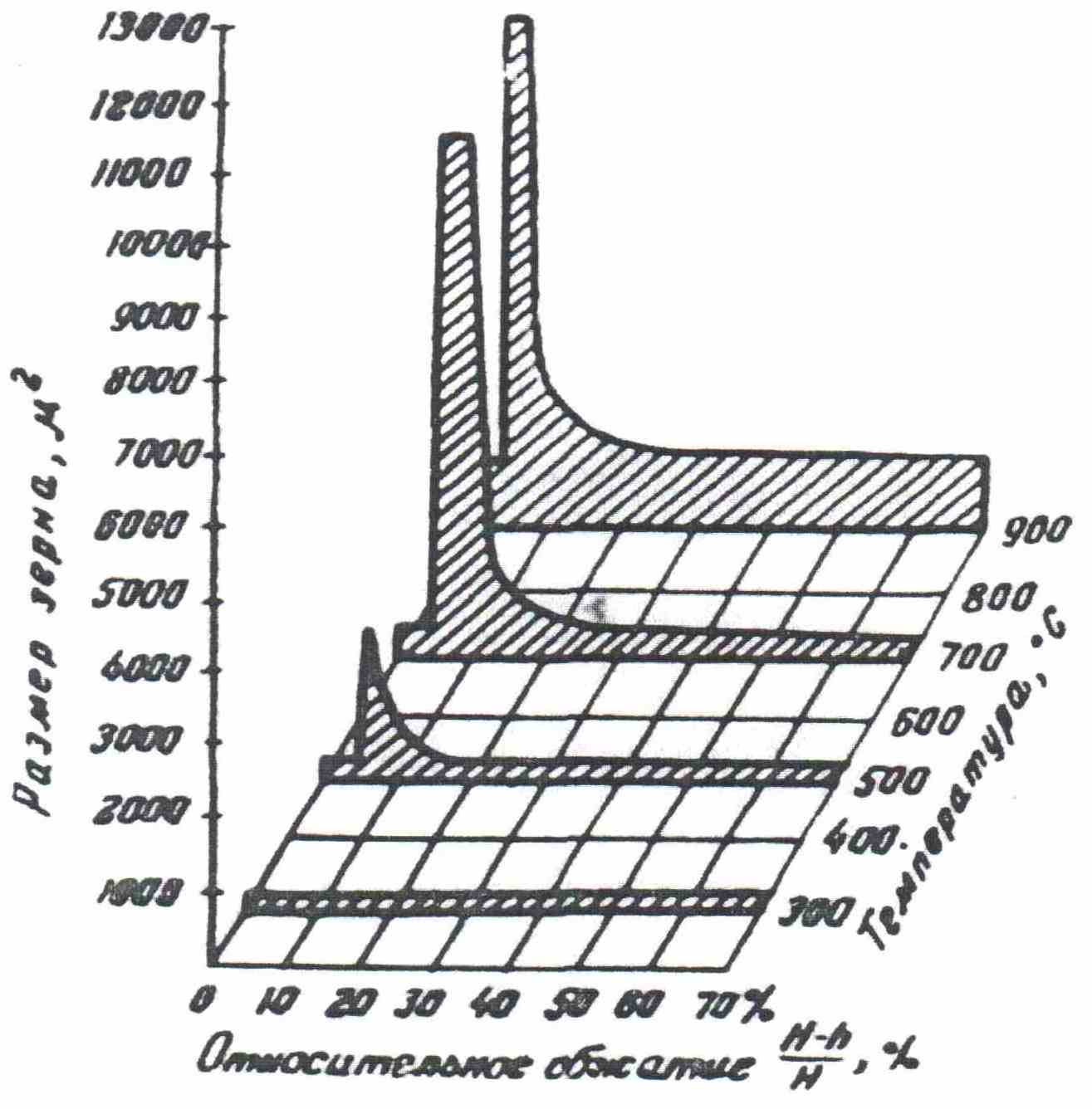

Ознакомимся с рекристаллизацией металла при горячей обработке давлением. На рисунке 4 показана диаграмма рекристаллизации электролитической меди (фазовые превращения отсутствуют) при горячей прокатке.

Рисунок 4 – Диаграмма рекристаллизации красной меди при горячей прокатке.

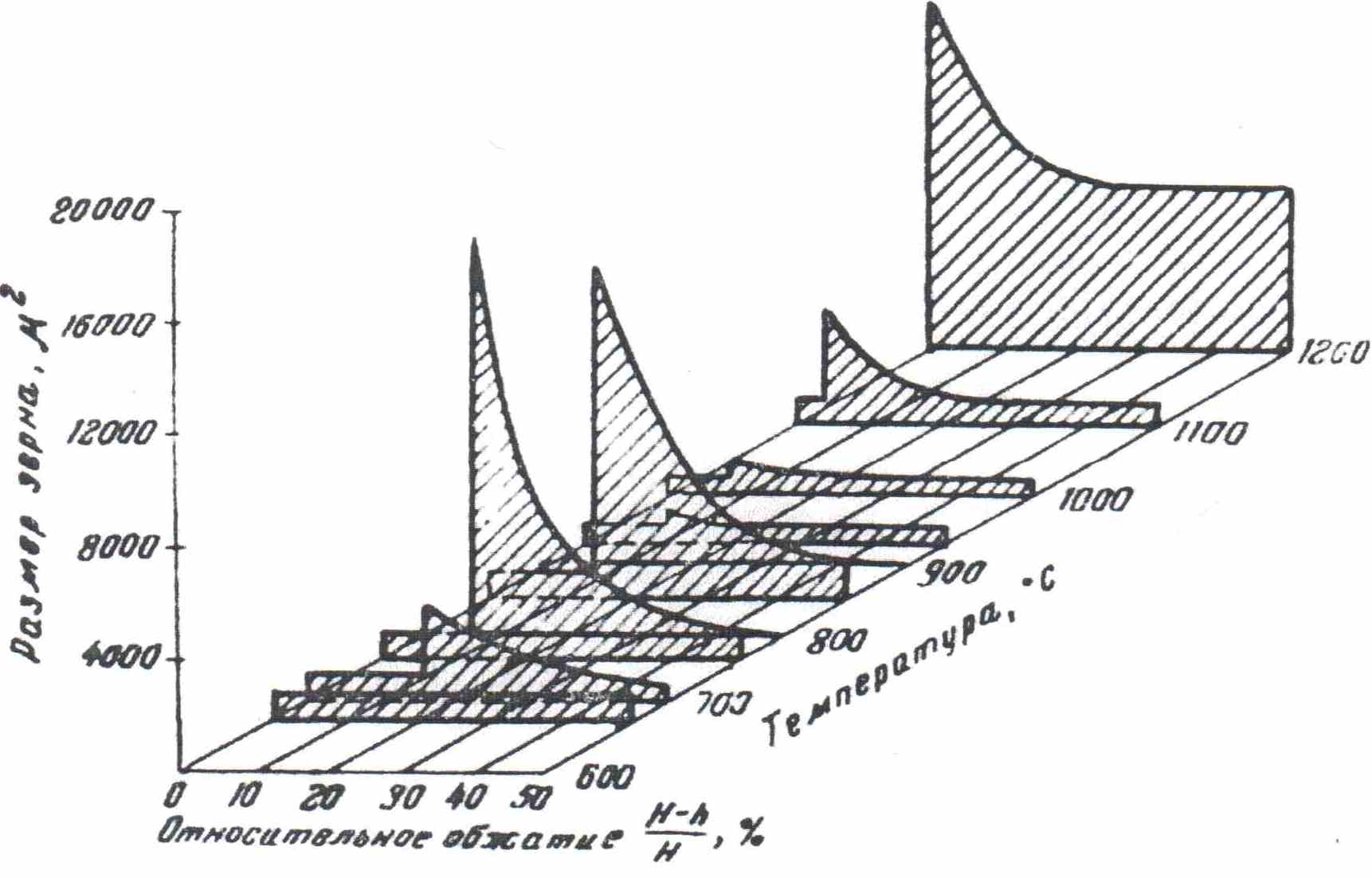

Диаграмма построена по последнему пропуску (для чего в нем и изменялась температура) в соответствии с существовавшим ошибочным взглядом, что условия во всех предыдущих пропусках существенного влияния на конечную диаграмму не оказывают. В настоящее время признается, однако, что размер- зерна зависит также и от предшествующих стадий обработки, почему диаграммы рекристаллизации последнего пропуска имеют менее общее значение, чем предполагалось раньше. На рисунке 5 дана диаграмма рекристаллизации железа (0,03% С) при горячей прокатке (того же автора). Она имеет вид, вполне общий для всех диаграмм, но разделяется на две области с переходом при температурах порядка 900°, что стоит в связи с полиморфным превращением железа при указанной температуре и с горячей обработкой железа выше нее в состоянии γ, а ниже -в состоянии Ј.

Рисунок 5 – Диаграмма рекристаллизации мягкого железа (0,03% С) при горячей прокатке.

Обе диаграммы в количественном! отношении несколько отличаются от соответствующих диаграмм рекристаллизации предварительно наклепанного металла, но расхождения могут быть отнесены к разнице в условиях деформации металла. В связи с этими обстоятельствами весьма важно уточнить самый метод построения диаграммы рекристаллизации.

При построении обычных диаграмм рекристаллизации принято величину зерен измерять в месте пересечения диагоналей осаживаемого образца (середина высоты), относя ее к средней (общей) величине деформации образца в целом!. Между тем последняя ни в какой мере не соответствует той фактической деформации, которую претерпевает металл в разных зонах по сечению деформируемого тела, в частности в месте пересечения, диагоналей.

В отличие от обычных диаграмм рекристаллизации автор предложил строить «истинные диаграммы рекристаллизации», в которых величина зерна отвечает действительной степени деформации, имеющейся в соответствующих зонах образца. Автор совместно с Гельдерманом и Жуковой исследовал распределение деформации по объему образца и определил отвечающую ему градацию величины зерна, получающейся в результате рекристаллизации, которая имеет место при горячем деформировании.

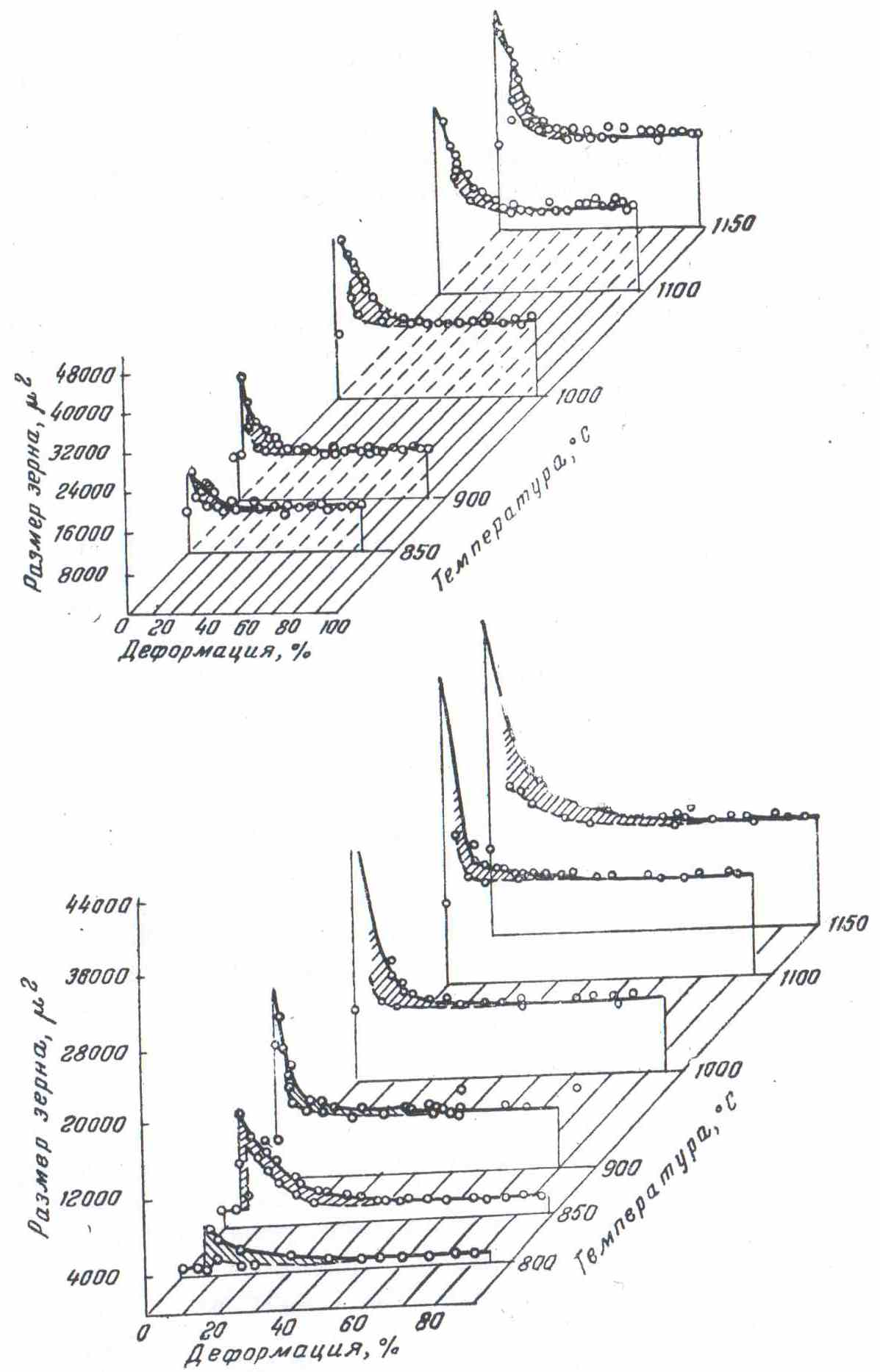

Найденное нами распределение зерна по высоте образца дало уменьшение размера зерна к центру образца (кроме отмеченного уже выше перехода ко второму максимуму), т. е. полностью отразило обычную зависимость хода рекристаллизации от деформации при горячей обработке. На рисунке 6 показаны истинные диаграммы рекристаллизации (верхний контур) для стали исследованных марок. Диаграммы рекристаллизации, построенные обычным образом (нижний контур), отличаются от них особенно резко в области малых деформаций.

Рисунок 6 – Сопоставление истинных диаграмм рекристаллизации (верхний контур) стали I (0,54% С; 0,77% Mn; 0,46% Si; 0,27% P; 0,012% S; 0,11% Cr) И СТАЛИ II (0,40% C; 0,65% Mn; 0,29% Si, 0,044% P; 0,017% S; 0,24% Ni; 0,14 % Cr) с диаграммами обычного типа (нижний контур)

Необходимо заметить, что разница ,в диаграммах, зависящая от степени влияния сил трения, т. е. главным образом от формы образца и инструмента и от величины коэффициента трения, возрастает с увеличением последнего. Напротив, при уменьшении коэффициента трения действие подпирающих сил постепенно ослабевает, вследствие чего распределение свойств металла в момент обработки, распределение деформации, а равно строение и свойства продукта обработки становятся все более однородными и различие между «истинной» диаграммой рекристаллизации и «обычной» исчезает. Вполне ясно, что в связи с различной степенью неравномерности деформации по высоте образцов во всех предыдущих исследованиях и отсутствием учета данного обстоятельства могло получаться значительное несоответствие в диаграммах. Необходимость нахождения в связи с этим «истинных диаграмм рекристаллизации» также вполне очевидна.

Рисунок 7 – Диаграмма рекристаллизации 2 рода при ковке среднеуглеродистой стали (С=0,49%)

Следует указать, что после исследования рекристаллизации стали при ковке автор совместно с Ивановым получил также «истинные диаграммы рекристаллизации» при прокатке стали. Здесь различия в «истинной» и обычной диаграммах значительно меньше, чем при ковке, что объясняется более равномерным распределением деформации при прокатке, чем при ковке (при всех равных условиях). Подобное выравнивание деформации при прокатке, носящее принудительный характер, обусловливается действием внешних частей полосы.

Вполне понятно, что все сказанное выше одинаково касается как диаграмм рекристаллизации при горячей обработке давлением, так и диаграмм, относящихся к предварительно наклепанному металлу.

Заканчивая ознакомление с диаграммами рекристаллизации, отметим и чисто практическое их значение.

Имея достаточно полный комплект точных диаграмм рекристаллизации при горячей обработке и после холодной обработки, можно было бы уточнить вопрос о качестве получаемого при прокатке продукта.

Исходя, например, из приведенной диаграммы для железа при горячей прокатке, можно было бы заключить, что наилучший в смысле получения мелкого зерна режим последнего прохода определяется следующими условиями: при температурах конца прокатки порядка 700° и ниже величина обжатия почти безразлична; при температурах порядка 750—850е нежелательно иметь обжатия в последнем пропуске в пределах от 10 до 25%; окончание прокатки железа при 900—1000° обеспечивает получение мелкого зерна при любых обжатиях.

Те же диаграммы дают указания также о возможном режиме получения зерна иных размеров. Следует отметить, что вопрос о размере зерна после горячей обработки давлением утрачивает свое значение в тех случаях, когда в дальнейшем предстоят еще повторные Нагрев и горячая обработка или имеется в виду еще специальная термическая обработка. Диаграммы рекристаллизации дают указания лишь относительно размера зерна вне связи последнего с теми или иными механическими свойствами продукта обработки.

Список используемой литературы

Губкин С.И. Пластическая деформация металлов. Т.2 Физикохимическая теория пластичности / С.И. Губкин – М.: Металлургиздат, 1961. – 416 с.

Горелик С.С. Рекристаллизация металлов и сплавов / С.С. Горелик – М.: Металлургия, 1967. – 403 с.

Полухин П.И., Горелик С.С., Воронцов В.К. Физические основы пластической деформации. – М.: Металлургия, 1982. – 584 с.

Максимук B.C. Курс лекций по дисциплине "Теория обработки металлов давлением".