- •Введение

- •1.Исходные данные

- •2. Характеристики свариваемой конструкции.

- •3.Выбор способа сварки

- •3. Состав оборудования

- •4. Особенности сварки стали 10г2с

- •5.Выбор сварочных материалов

- •6.Выбор основного и вспомогательного оборудования

- •1.Основное оборудование:

- •2.Вспомогательное оборудование.

- •7.1 Подготовка и хранение сварочных материалов

- •7.2 Сборка конструкции под сварку.

- •7.4.Сварка.

- •8. Контроль производства сварочных работ

- •8.1 Входной контроль:

- •8.2 Операционный контроль:

- •8.3 Приёмочный контроль:

- •9.Охрана труда

- •10.Список использованной литературы

7.2 Сборка конструкции под сварку.

Процесс сборки состоит из трёх последовательных выполняемых операций:

1. временного закрепления свариваемых конструкций в контователе;

2. подгонки кромок соединяемых элементов 2мм;

3. постановки прихваток на подогнанные кромки.

Длина прихваток 20мм, расстояние между прихватками 300 мм.

Прихватки выполняем сварочным оборудованием Kemppi Kempact Puls 3000.

Вылет проволоки |

D проволоки, мм |

Сила тока, А |

Напряжение дуги, В |

Скорость сварки. м\ч. |

10 |

1,2 |

170 |

22 |

19 |

К качеству прихваток предъявляют такие же требования, как и штатным швам. Поверхность прихваток должна быть подвергнута внешнему осмотру.

7.4.Сварка.

Сварку проводим в горизонтально-вертикальном положении в 4 прохода.

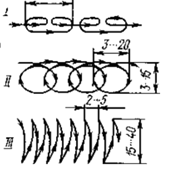

1) возвратно поступательно

2) по вытянутой спирали

3) змейкой

Первый проход выполняем возвратно-поступательно 1)

Второй проход по вытянутой спирали

Третий и последующий змейкой

С целью обеспечения гарантированного проплавления кромок с повышенной глубиной проплавления сварку корневого прохода многослойных швов осуществляют короткой и предельно короткой дугой без поперечных колебаний электрода. После сварки удалить сварочную корк.

Для того, чтоб обеспечит необходимый размер формы шва второй проход производим с поперечными колебаниями.

Сварку производить на следующем режиме:

Проход |

D, мм |

Iсв, А |

Uсв, В |

Вылет, мм |

Расход, л/мин |

Vсв, м\ч. |

1 |

1,2 |

170 |

22 |

10 |

8 |

19 |

2-4 |

1,2 |

170 |

22 |

10 |

8 |

19 |

Сварку проводим на постоянном токе, обратной полярности.

Проверка режима сварки через t8\5

k

k

где к-коэффициент приведения, равный К=0.7

![]()

что удовлетворяет промежутку 15-30 с, в следствии этого можно гарантировать, что в интервале t8\5 не будут образовываться закалочные структуры.

8. Контроль производства сварочных работ

8.1 Входной контроль:

А.Контроль качества основного металла: проверить наличие сертификата на металл, произвести внешний осмотр на наличие трещин, расслоений, ржавчины и других дефектов. Произвести проверку химического состава и механических свойств металла.

Б.Контроль состояния сварочного и вспомогательного оборудования: проверить пригодность источника питания дуги к выполнению сварочных работ на заданном режиме, проверить газовые горелки.

В.Контроль квалификации сварщиков: удостоверится в том, что сварщик имеет аттестат на проведение данных сварочных работ.

Г.Контроль качества и подготовки и сборки элементов конструкции под сварку: проверить качество очистки кромок и прилегающего металла, проверить зазор между кромками.

8.2 Операционный контроль:

Не режа двух раз в смену проверять правильность выполнения заданного технологического регламента, то есть проверять марку и диаметр используемой проволоки, температуру и место подогрева металла пере сваркой и в её процессе; проверять режим сварки, технику ведения процесса сварки, очистку поверхности валика от шлака и брызг металла; порядок наложения швов.