- •Введение

- •1.Исходные данные

- •2. Характеристики свариваемой конструкции.

- •3.Выбор способа сварки

- •3. Состав оборудования

- •4. Особенности сварки стали 10г2с

- •5.Выбор сварочных материалов

- •6.Выбор основного и вспомогательного оборудования

- •1.Основное оборудование:

- •2.Вспомогательное оборудование.

- •7.1 Подготовка и хранение сварочных материалов

- •7.2 Сборка конструкции под сварку.

- •7.4.Сварка.

- •8. Контроль производства сварочных работ

- •8.1 Входной контроль:

- •8.2 Операционный контроль:

- •8.3 Приёмочный контроль:

- •9.Охрана труда

- •10.Список использованной литературы

Содержание:

Введение………………………………………………………….....2

1. Исходные данные……………………………………………….3

2. Характеристики свариваемой конструкции………………...3

3. Выбор способа сварки………………………………………....4

4. Особенности сварки стали 10Г2С…………….…………...5

5. Выбор сварочных материалов………………….………….....7

6. Выбор основного и вспомогательного оборудования….....9

7. Разработка технологического процесса сварки……………..…..…10

7.1 Подготовка конструкции к сборке……………………..……….10

7.2 Сборка конструкции под сварку………………………….11

7.3 Подогрев металла…………………………………….……11

7.4 Сварка…………………………………………………..……12

8. Контроль производства сварочных работ……………….….13

9. Охрана труда…………………………………………………….14

10. Список использованной литературы……………………….16

Введение

Цель работы: изучение особенности сварки плавлением стали 10Г2С и разработка технологического процесса сварки цилиндрической толстолистовой конструкции.

Сварка является одним из основных технологических процессов в промышленности. Сварку применяют при изготовлении и монтаже строительных конструкций, трубопроводов, технологического оборудования из различных марок сталей, цветных металлов и сплавов, других материалов.

Производительность и качество сварочных работ и, как следствие, эффективность современного строительно-монтажного производства определяются главным образом их техническим уровнем и квалификацией специалистов. Последний фактор становится особенно важным в условиях все возрастающего насыщения сварочного производства сложным оборудованием, использования в сварных конструкциях трудносвариваемых сталей и сплавов, применения новых прогрессивных технологических процессов, повышения требований к качеству сварных соединений.

1.Исходные данные

1.Цилиндрическая толстолистовая конструкция. Длина 4000 мм. Диаметр 1000. Толщина 20 мм. Сталь марки 10Г2С (t8/5 – 10 – 40 c)

2. Тип соединения: стыковое .

3. Характеристика соединения: кольцевое поворотное двухцелендрический.

4. Характеристика шва: Односторонний стыковой с полным проплавлением.

5. Положение сварки: нижнее.

6. Способ сварки: механизированная сварка в защитном газе.

7.Условия производства: температура металла 20ºС.

2. Характеристики свариваемой конструкции.

Геометрические размеры:

Длина 4000мм.

Диаметр 1000.

Толщина 20 мм.

Сталь марки 10Г2С.

t8/5 – 10 – 40 c.

Рис 1. Внешний вид цилиндрической толстолистовой конструкции.

По условию цилиндрическая толстолистовая конструкция изготавливается из конструкционной низколегированной стали для сварных конструкций стали 10Г2С. Ниже приведены химический состав и механические свойства стали.

Таблица 2.1 Химический состав в % материала 10Г2С

C |

Si |

Mn |

Cr |

N |

Ni |

Cu |

As |

S |

P |

|

|

|

|

|

|

|

|

|

|

0,12 |

0.8 - 1.1 |

1.3 - 1.65 |

До 0.3 |

0.008 |

до 0.3 |

до 0.3 |

до 0.08 |

до 0.04 |

до 0.035 |

|

|

|

|

|

|

|

|

|

|

Таблица 2.2 Механические свойства стали 10Г2С при температуре 20°.

Класс прочности по ГОСТ 19281-89 |

Предел текучести σТ, МПа |

Временное сопротивление σВ, МПа |

Относительное удлинение δS ,% |

590-640 |

295-355 |

430-490 |

21 |

3.Выбор способа сварки

Способ сварки механизированная сварка в защитном газе.

Механизированная дуговая сварка (прежний термин — полуавтоматическая) представляет собой процесс дуговой сварки плавящимся электродом, при котором подача проволоки в зону сварки осуществляется с помощью механизмов — сварочных полуавтоматов. Перемещение дуги вдоль свариваемых кромок и манипулирование электродом при сварке производится вручную. Такая схема процесса, во многом сохраняя приемы и достоинства ручной сварки (простота, надежность, маневренность, малое время на подготовку к сварке и т.п.),делает ее весьма пригодной и в настоящее время наиболее перспективной для производства сварочных работ во многих отраслях промышленности и особенно в машиностроении.

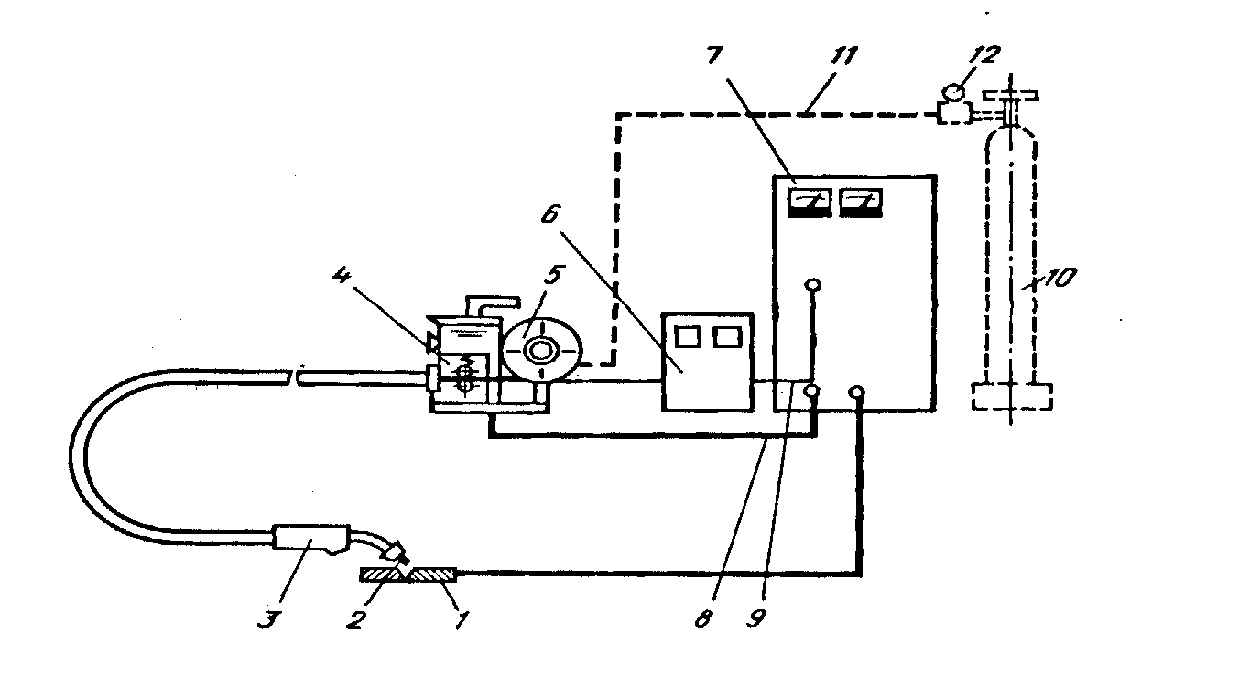

Рис. 2. Схема механизированной сварки плавящимся электродом:

1 — свариваемые детали; 2 — плавящийся электрод (проволока); сварочный полуавтомат: 3 — горелка с гибким шлангом; 4 — механизм подачи проволоки; 5 — кассета с проволокой; 6 — шкаф управления; 7 — источник питания; 8 — сварочный кабель; 9 — провод цепи управления; 10 — баллон с газом; 11 — газовый шланг; 12 — газовый редуктор-расходомер (10—12 — устанавливаются при сварке с использованием защитного газа)

Сварка в защитных газах является одним из способов дуговой сварки. При этом способе в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Сварка в защитных газах отличается следующими преимуществами: высокая производительность (в 2...3 раза выше обычной дуговой сварки), возможность сварки в любых пространственных положениях, хорошая защита зоны сварки от кислорода и азота атмосферы, отсутствие необходимости очистки шва от шлаков и зачистки шва при многослойной сварке; малая зона термического влияния; относительно малые деформации изделий; возможность наблюдения за процессом формирования шва; доступность механизации и автоматизации. Недостатками этого способа сварки являются необходимость принятия мер, предотвращающих сдувание струи защитного газа в процессе сварки, применение газовой аппаратуры, а в некоторых случаях и применение относительно дорогих защитных газов.

Известны следующие разновидности сварки в защитном газе: в инертных одноатомных газах (аргон, гелий), в нейтральных двухатомных газах (азот, водород), в углекислом газе. В практике наиболее широкое применение получили аргонодуговая сварка и сварка в углекислом газе. Инертный газ — гелий применяется очень редко ввиду его большой стоимости. Для сварки ответственных конструкций широко применяется сварка в смеси газов аргона и углекислого газа в соотношении 85% аргона и 15% С02. Качество этой сварки сталей очень высокое. Питание дуги осуществляют источники постоянного тока с жесткой характеристикой. В последние годы применяются в основном сварные выпрямители серии ВДУ с универсальной внешней характеристикой, т. е. жесткой, либо крутопадающей простым переключением пакетника.

Переменный ток не применяется из-за низкой устойчивости процесса горения дуги, плохого формирования и плохого качества шва. Напряжение на дуге при сварке в С02должно быть не более 30 В, так как с увеличением напряжения и длины дуги увеличивается разбрызгивание и окисление. Обычно напряжение дуги — 22— 28 В, скорость сварки — 20-80 м/ч, расход газа 7—20 л/мин. Сварка в С02 с проволокой дает провар более глубокий, чем электроды, поэтому при переходе с ручной сварки оправданным считается уменьшение катетов примерно на 10%. Это объясняется повышенной плотностью тока на 1 мм2электродной проволоки. Основные элементы режима сварки в С02 в табл.1.

Таблица 3

Типовые параметры режима сварки в С02

Диаметр проволоки, мм |

Сварочный ток, А |

Скорость подачи проволоки м/ч |

Напряжене на дуге, В |

Расход газа, л/мин |

Вылет проволоки, мм |

0,8 |

50—110 |

устанавл. подбором под режим |

18—20 |

5—7 |

6—12 |

1,0 |

70—150 |

19—21 |

7—9 |

7—13 |

|

1,2 |

90—230 |

21—25 |

12—15 |

8—15 |

|

1,6 |

150—300 |

23—28 |

12—17 |

13—20 |

Сварку в углекислом газе производят почти во всех пространственных положениях, что очень важно при производстве строительно-монтажных работ. Сварку осуществляют при питании дуги постоянным током обратной полярности.

Рис. 2. Движение электрода во время сварки в углекислом газе при выполнении многослойного шва

На рисунке показаны движения электрода во время сварки в углекислом газе при выполнении многослойного шва.