- •1. Загальні відомості

- •1.1 Короткий огляд сучасних способів виробництва керамічної плитки

- •Підготовка формувальної маси

- •Формування

- •Теплова обробка

- •1.2 Характеристики сировини і допоміжних матеріалів

- •Типові склади формувальних мас, %

- •1.3 Характеристики і особливості керамічних плиток

- •Характеристика керамічних плиток

- •2. Технологічна частина

- •2.1 Опис технологічної схеми виробництва керамічних фасадних прислонных плит

- •2.2 Режим роботи цеху (заводу)

- •Режим роботи

- •2.3 Розрахунок виробничої потужності цеху (заводу)

- •2.4 Розрахунок сировини і допоміжних матеріалів

- •Нормовані технологічні втрати, %

- •2.5 Підбір і розрахунок технологічного устаткування

- •Технологічне устаткування

- •Технічна характеристика пресів для формування

- •Штатна відомість

- •2.6 Контроль технологічних процесів і якості продукції

- •Допустимі відхилення розмірів

- •3. Екологічні заходи

- •4.Фрикційні преси

- •4.1 Загальні відомості про фрикційні преси

- •4.2. Виробництво фрикцыйних пресів

- •4.2.1. Компанія Enomoto Machine Co., Ltd.

- •Динамічний розрахунок дводискового пресу

- •9. Http://www.Blogumora.Ru/people/user/1/blog/17708/ - «Как производится керамическая плитка».

- •10. Http://www.Tdberyozaceramica.By/useful/techmade/ - «Технология производства керамической плитки».

Зміст

Вступ

1. Загальні відомості

1.1 Короткий огляд сучасних способів виробництва керамічної плитки

1.2 Характеристик сировини і допоміжних матеріалів

1.3 Характеристик і особливості виробів

2. Технологічна частина

2.1 Опис технологічної схеми виробництва керамічних фасадних прислонных плит

2.2 Режим роботи цеху (заводу

2.3 Розрахунок виробничої потужності цеху (заводу

2.4 Розрахунок сировини і допоміжних матеріалів

2.5 Підбір і розрахунок технологічного устаткування і штатного

складу

2.6 Контроль технологічних процесів і якості продукції

3. Екологічні заходи

4.Фрикційні преси

4.1 Загальні відомості про фрикційні преси

4.2 Виробництво фрикцыйних пресів

4.3Динамічний розрахунок дводискового пресу

Список літератури

Вступ

Продукцією керамічного виробництва є в основному вироби, що поставляються для різних галузей народного господарства і передусім для будівництва, - цеглина, плитки для облицювання стін і підлог, санітарно-технічна кераміка. Усі високотемпературні агрегати в металургії, в хімічному виробництві, на коксових, цементних, скляних і керамічних заводах футеруются вогнетривкими матеріалами. Передача енергії здійснюється з використанням фарфорових ізоляторів. З оксидної кераміки виготовляють корпуси і окремі деталі електронних конструктивних елементів або ж виробу технічної кераміки самі представляють активну частину цих електронних конструктивних елементів. Техніка високотемпературних вимірів немислима без керамічних ізоляційних матеріалів. Перерахування може бути продовжене, показуючи різноманітність вимог до вживаних керамічних виробів. Якщо взяти до уваги, що виробництво посуду і виготовлення художньої кераміки складають іншу значну частину керамічного виробництва, то можна зробити висновок, що на всіх стадіях процесу виробництва керамічних виробів ставляться різні вимоги, що диктуються використанням виробу, що виготовляється. Це відноситься і до процесів формування.

Початковим пунктом для формування кераміки є маса, яка найчастіше складається з природних, в різній мірі оброблюваних сировинних матеріалів. Їх властивості змінюються в широких межах. У цій курсовій роботі детально описуються ці властивості сировини і керамічних мас.

Мета цієї курсової роботи полягає в поглибленні і закріпленні теоретичних знань по дисципліні "Технологія виробництва будівельних матеріалів і виробів", самостійному детальному опрацюванню технічної, нормативної і проектної літератури за технологією виробництва керамічних плиток і виробленням навичок рішення завдань проектування.

1. Загальні відомості

1.1 Короткий огляд сучасних способів виробництва керамічної плитки

Керамічні плитки різного призначення отримують способами напівсухого і сухого пресування з порошків вологістю 5-7% (основний спосіб), литвом з шликера вологістю 30-35% і пластичним формуванням з мас вологістю 14-20%. Принципова технологічна схема виготовлення керамічних плиток, що полягає в обробці глинистої сировини з добавками, формуванні виробів, сушці і випаленні їх до спікання різної міри залежно від призначення виробів і якості глинистої сировини, представлена нижче.

Схема 1

Глиниста сировина В’яжуче і інші добавки

Підготовка формувальної маси

((грубе і тонке подрібнення, сушка, змішення, зволоження)

Формування

((сухе і напівсухе пресування, пластичне формування, литво)

Теплова обробка

((сушка, одно- або двократне випалення)

Малий.1. Формування

Декорування плиток здійснюється або в процесі їх формування (нанесення рельєфу, двошарове формування) або після сушки і навіть після випалення виробів (глазурування, сериография) з наступним повторним випаленням.

Підготовка глинистої сировини на заводах, що випускають керамічні плитки, полягає у видаленні або подрібненні кам'янистих включень і досягненні однорідності і легкоукладуваності формувальної маси.

Основні способи переробки глинистої сировини у формувальну масу у виробництві керамічних плиток - напівсухий, сухий, пластичний і шликерный. Вибір способу визначається властивостями початкової сировини, видом продукції, що випускається, і об'ємом виробництва.

У таблиці 2 приведені порівняльні відомості по способах підготовки формувальної маси у виробництві керамічних плиток.

Нижче даються схеми підготовки формувальних мас для виробництва керамічних плиток з вказівкою основного устаткування, вживаного для цих цілей.

На схемі 2 приведена послідовність сухого способу підготовки формувальної маси у виробництві керамічних плиток.

Схема 2

Підготовка формувальної маси сухим способом

Глинисті матеріали Отощающие добавки

Дозування

((ящичний подаватель)

Грубе подрібнення

((каменевидільні вальці)

Змішування

((змішувач з гратами, що фільтрують)

Грануляція

((дірчасті вальці, прес з гранулюючою приставкою)

Сушка

((протитечійний сушарний барабан)

Змішення-помел

((стержневий змішувач)

Електромагнітне очищення

((магнітний сепаратор)

Проміжне зберігання

((бункер, силос-гомогенізатор)

Тут суміш сировинних компонентів готують для сушки, сушать, змізерніють до певної товщини і зберігають в силосах. Сухий спосіб підготовки доцільно використовувати за наявності одного або двох видів сировини, близьких по складу і властивостям.

Таблиця 2

Способи підготовки формувальної маси

Спосіб підготовки маси |

Вологість маси, % |

Застосування |

Зміст |

Переваги |

Недоліки |

Сухий ((схема 1) |

2-8 |

Для глин з високою кар'єрною вологістю |

Роздільне, грубе подрібнення компонентів, грануляція, сушка з наступним помелом |

Поєднання сушки і тонкого подрібнення в одному агрегаті |

Необхідність грануляції перед сушкою і застосування високих тисків при формуванні |

Напівсухий (схема 2) |

8-12 |

Для засміченого каменевидними включеннями глинистої сировини зниженої пластичності і вологості |

Грубе, а потім тонке подрібнення підсушеної сировини, відсівання великих включень, вступ добавок, зволоження, вылеживание |

Повне видалення або ретельне подрібнення каменевидних включень, рівномірний розподіл добавок |

Необхідність сушки перед тонким подрібненням, підвищений знос помольного устаткування, необхідність застосування високих тисків при формуванні |

Шликерный (схема 3) |

45-60 |

Для глин з високою кар'єрною вологістю при використанні багатокомпонентних формувальних мас і наявності каменевидних включень, що підлягають видаленню |

Грубе подрібнення з одночасним видаленням каменевидних включень, тонкий помел і розпуск глини, проціджування, обезводнення, просев, електромагнітне очищення |

Повне видалення каменевидних включень, забезпечення високої міри однорідності маси |

Значна складність і трудомісткість способу, висока витрата палива на обезводнення шликера |

Схема 3 характеризує підготовку маси за напівсухим способом.

Схема 3

Підготовка формувальної маси за напівсухим способом

Глинисті матеріали

Дозування

((ящичний подаватель)

Подрібнення

((вальці дезинтеграторів, стругач, зубчасті вальці, каменевидільні вальці)

Сушка

((прямоточний сушарний барабан, зниження вологості з 15-25% до 2-13%)

Проміжне зберігання

((бункер)

Дозування

((ящичний подаватель, тарілчастий живильник)

Тонкий помел

((дезинтегратор, бігуни сухого млива, дірчасті вальці тонкого помелу, гладкі вальці тонкого помелу, молоткастий, відцентровий і роторний млин)

Просів

((сито-бурат, струнне вібраційне і таке, що коливається сита, гуркіт, повітряний сепаратор)

Проміжне зберігання

((бункер)

Дозування

((тарілчастий живильник, автоматичні ваги)

Добавки, шликер, гаряча вода, пара

Змішування

((двохвальний змішувач, бігуни, бегунковый змішувач, стержневий змішувач)

Вылеживание

((силос-гомогенізатор)

За цією схемою змішування підготовленої глини з плавнями, отощающими і іншими добавками з одночасним зволоженням її гарячою водою або краще пором при отриманні пластичних мас виробляють в двохвальних змішувачах, малопластичних - швидкохідних бегунковых змішувачах, худих мас - бігунах.

При шликерной підготовці маси подрібнення і грубий помел глинистих матеріалів проводять в дробильно-размельных установках первинного дроблення; тонкий помел і змішення компонентів - в кульових млинах або пропелерних мішалках або ін. установках протягом 5-7 ч.

На схемі 4 показана технологія підготовки формувальної маси шликерным способом.

Схема 4

Підготовка пресс-порошковой маси шликерным способом

Глинисті матеріали Добавки (плавні, отощающие)

Дозування Дозування

((ящичний подаватель) (тарілчастий живильник)

Грубе подрібнення Грубе подрібнення

( (вальці дезинтеграторів, дробарки) (щічна, молоткаста дробарки,

стругачи, валково-зубчатые бігуни)

Електромагнітне очищення

((магнітний сепаратор)

Проміжне зберігання

((бункер)

Добавки, електроліти, вода

Тонкий помел і розпуск глини

((кульовий млин, пропелерна мішалка, струминні, фрезерно-метальна і

роторна млини)

Проціджування

((вібраційне сито, дугове сито)

Проміжне зберігання

((шламбассейн з пропелерною мішалкою)

Обезводнення шликера

((распылительная сушарка)

Просівши

((сито-бурат)

Проміжне зберігання

((бункер)

У трьох вищеперелічених способах підготовки маси найбільше визнання отримав шликерный спосіб з обезводненням в распылительных сушарках, як що дозволяє отримувати однорідний прес-порошок.

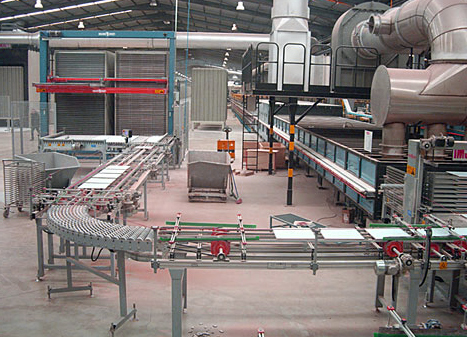

Найбільш перспективним способом формування, що знайшов широке застосування у виробництві керамічних плиток, є пресування з керамічних порошків, яке може бути напівсухим або сухим. Середня вологість порошку складає 5-7%. Цей спосіб здійснюється на потоково-конвеєрних лініях, що включають цілий комплекс устаткування, кожен агрегат якого є самостійним вузлом в єдиному технологічному ланцюзі, : преси напівсухого пресування, розподільно-розвантажувальні пристрої пресованих напівфабрикатів перед сушкою і випаленням, щілинну конвеєрну сушарку, глазуровочные і декоруючі пристрої, печі швидкісного випалення, установки для сортування і упаковки виробів.

Пресування здійснюють при виготовленні облицювальних, фасадних і підлогових плиток на гідравлічних, колінно-важільних пресах і гідравлічних пресах.

Тонкостінні мелкоразмерные керамічні плитки формують литвом на литному конвеєрі. Сумарний час формування відливання на лещадке складає 7-9 хв. Потім відливання на лещадке поступає на зачистное і далі різальний пристрій, де її дисковими ножами розрізають на плитки необхідних розмірів.

За формуванням йде сушка в протитечійних тунельних сушарках, а також в конвеєрних радіаційних, сітчастих і ланцюгових конвеєрах.

Випалення керамічних плиток проводять в одне і двох'ярусних щілинних печах протягом 17-50 хв.

Для прискорення охолодження плиток до температури нижче 40°З у кінці печі на ділянці завдовжки 4,5 встановлені пристрої обдувань.

Завершують технологічний процес виготовлення керамічних плиток сортування і упаковка готової продукції.