- •Аннотация

- •Раздел 1 дисциплины «Всеобщее управление качеством» «системный подход»

- •Освоение техники мысле-схем (Mind-mapping)

- •1.1. Самостоятельая работа № 1-1. Разработать индивидуальные мысле-схемы на свободную тему и на тему «Ожидания от высшего образования в миэт» и описать их

- •1.1.2. Порядок выполнения срс.

- •Оформление отчета.

- •1.1.3. Теоретические основы техники мысле-схем

- •I. Законы содержания и оформления:

- •II. Законы структуры

- •Литература

- •1.1.4. Вопросы для самопроверки

- •Темы для выполнения домашних заданий по разработке мысле-схем

- •Инструкция по построению мысле-схем

- •Методика построения мысле-схем

- •Пример описания мысле-схемы

- •Раздел 1 дисциплины «Всеобщее управление качеством»

- •«Системный подход»

- •Освоение техники построения структуризованных

- •Потоковых диаграмм (Deployment Flow Chart – dfc)

- •Основные рекомендации по построению структуризованных потоковых диаграмм

- •Литература

- •1.2.4. Вопросы для самопроверки

- •Варианты процессов для выполнения заданий по построению структуризованных потоковых диаграмм

- •Инструкция по построению структуризованной потоковой диаграммы

- •Коллекция структуризованных потоковых диаграмм

- •Раздел 2 дисциплины «Всеобщее управление качеством» «статистическое мышление»

- •Освоение методов статистического управления процессами

- •Литература

- •2.1.4. Вопросы для самопроверки

- •Темы для выполнения самостоятельных работ по созданию контрольных листков, построению статистических контрольных карт и гистограмм

- •2.2.4. Вопросы для самопроверки

- •Темы для выполнения домашнего задания по построению схем Исикавы и диаграммы Парето

- •Основные рекомендации по использованию методов spc

- •Форма отчета по выполнению домашних заданий №1 и №2

- •Раздел 3 дисциплины «Всеобщее управление качеством» «непрерывное улучшение организации» освоение принципов и методов непрерывного улучшения процессов организации

- •3.1. Самостоятельная работа № 3-1. Сформулировать операциональные определения 3-х понятий по выбору (можно предложить собственные варианты понятий):

- •Прогноз,

- •3.2.2. Порядок выполнения заданий.

- •Литература

- •Вопросы для самопроверки.

- •Темы для выполнения домашних заданий по разработке программы улучшения процессов на основе цикла pdca с использованием операциональных определений понятий, применяемых на этапах улучшения

- •Основные рекомендации по разработке операциональных определений элементов программы улучшения процессов

- •Раздел 4 дисциплины «Всеобщее управление качеством» «человеческий фактор» освоение методов управления персоналом в смк, формирования команды и организация командной работы

- •4.1.2. Порядок выполнения срс.

- •4.1.3. Теоретические основы управления персоналом в условиях смк

- •Литература

- •4.1.4. Вопросы для самопроверки

- •4.1.5. Примеры элементов отчета по выполнению срс № 4-1.

- •Политика по отношению к персоналу

- •4.2.2. Порядок выполнения задания

- •4.2.3. Теоретические основы формирования команды

- •2. Нейтральные.

- •7. Контрольно-заказная (подконтрольно-подзаказная) четверка

- •Литература

- •4.2.4. Вопросы для самопроверки

- •4.2.5. Примерная структура мысле-схемы «Эффективная команда из 4-х человек».

- •4.3.2. Порядок выполнения задания.

- •4.3.3. Теоретические основы лидерства и командной работы

- •Литература

- •4.3.4. Вопросы для самопроверки

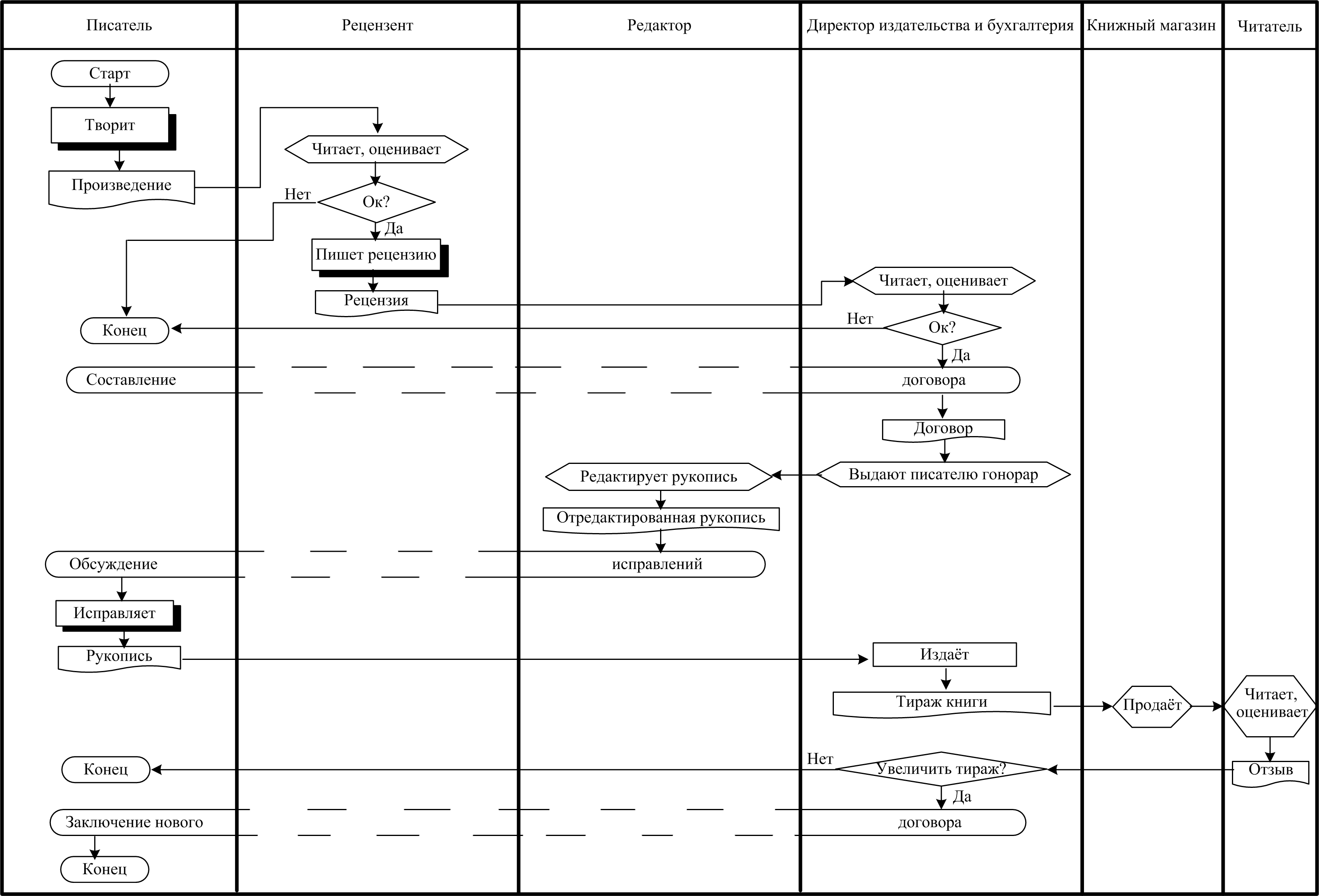

Коллекция структуризованных потоковых диаграмм

Рис.

2.7. Потоковая диаграмма процесса

«Посещение ресторана»

Участок

полировки

Участок

шлифовки

Участок резки

Отдел

подготовки производства

Отдел

маркетинга

Рис

2.9. Структуризованная потоковая диаграмма

процесса написания и издания книги

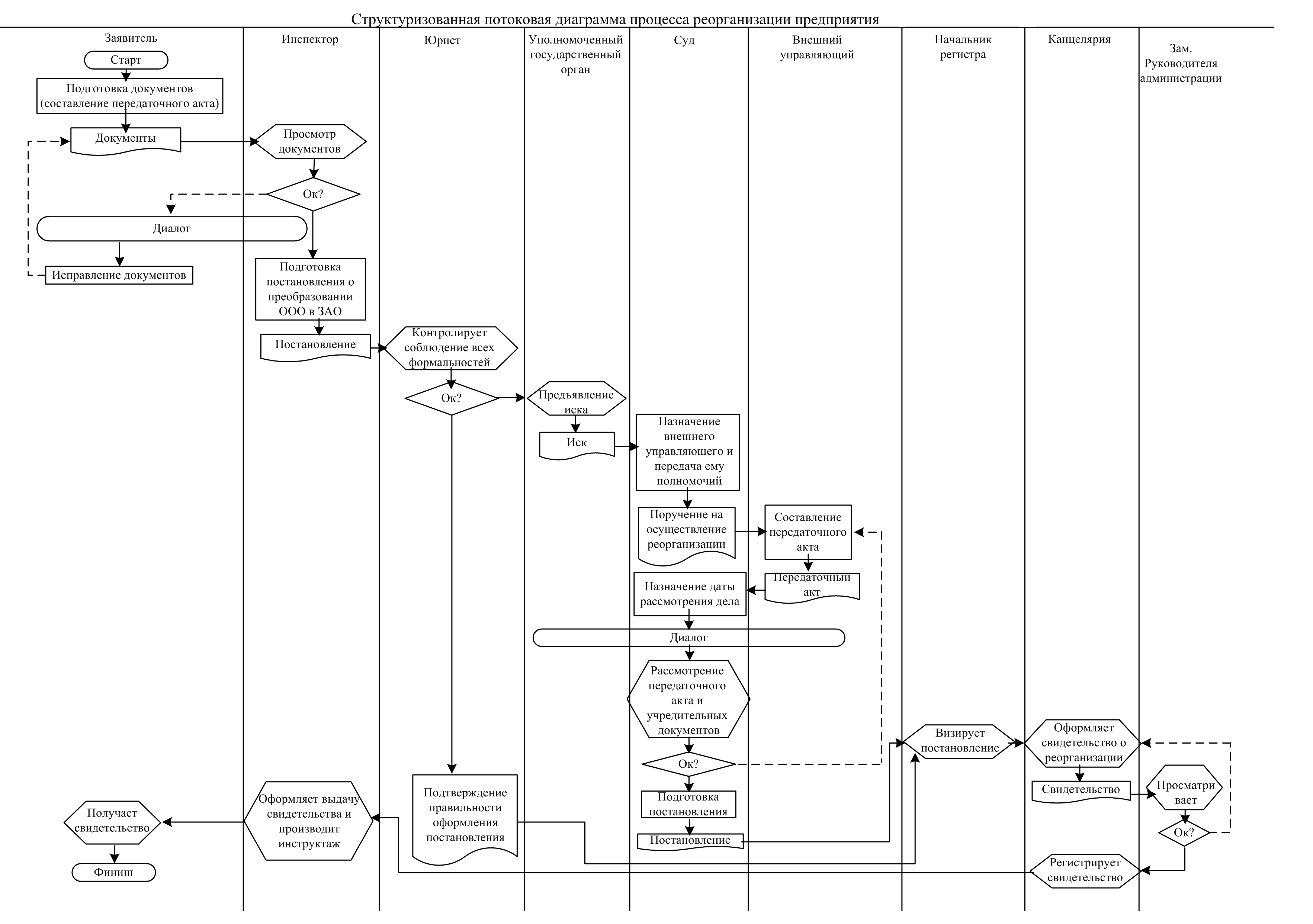

Рис.

2.10. Структуризованная потоковая

диаграмма процесса реорганизации

предприятия

Раздел 2 дисциплины «Всеобщее управление качеством» «статистическое мышление»

Статистическое мышление является уникальной составляющей Системы глубинных знаний Всеобщего управления качеством (Total Quality Management - TQM), разработанной У.Э.Демингом, получившим в 1946 г. одну из самых престижных наград, учрежденных Американским обществом качества - медаль имени великого статистика Уолтера Шухарта.

В отличие от всех других видов менеджмента, TQM дает ответ на вопрос, как управлять любыми процессами организации с тем, чтобы обеспечить ее конкурентоспособность посредством обеспечения высокого качества продукции. Когда У.Э.Деминга просили в двух словах изложить сущность TQM , он отвечал: «Снижайте вариабельность!».

Освоение методов статистического управления процессами

2.1. САМОСТОЯТЕЛЬНАЯ РАБОТА № 2-1. Разработать контрольные листки для сбора первичной информации, полученной при наблюдении за процессами, построить по результатам наблюдения статистические контрольные карты и гистограммы, определить состояние процесса по классификации.

2.1.1. Цели выполнения СРС. Ознакомление с теоретическими основами и методами статистического управления процессами (Statistic Process Control – SPC), формирование статистического мышления, практическое использование SPC для определения типа процесса и разработки стратегии его улучшения.

2.1.2. Порядок выполнения СРС

Изучение по прилагаемому материалу и ссылкам на литературу теоретических основ и методов статистического управления процессами.

Самопроверка усвоения теоретического материала.

Разработка контрольных листков, построение статистических контрольных карт и гистограмм.

Определение типа процесса и разработка стратегии его улучшения.

Оформление отчета.

2.1.3. Теоретические основы SPC

Вариабельность процессов и методы борьбы с ней

Вариабельность – это изменчивость свойств продукции. Чем она меньше, тем меньше материальные, моральные и физические потери потребителей. Ниже приводится далеко неполный список последствий вариабельности при управлении производством:

неоднородность и дефекты изделий, расходы на их исправление;

шум, вибрации, износ, брак, рекламации;

задержки и простои, избыточные запасы, повторные операции;

ошибки и неопределенность планирования;

демотивация персонала, взаимные обвинения;

неудовлетворенность потребителей, потеря сегмента рынка и конкурентоспособности предприятия;

неэффективность инвестиций;

раздутые штаты и т.д.

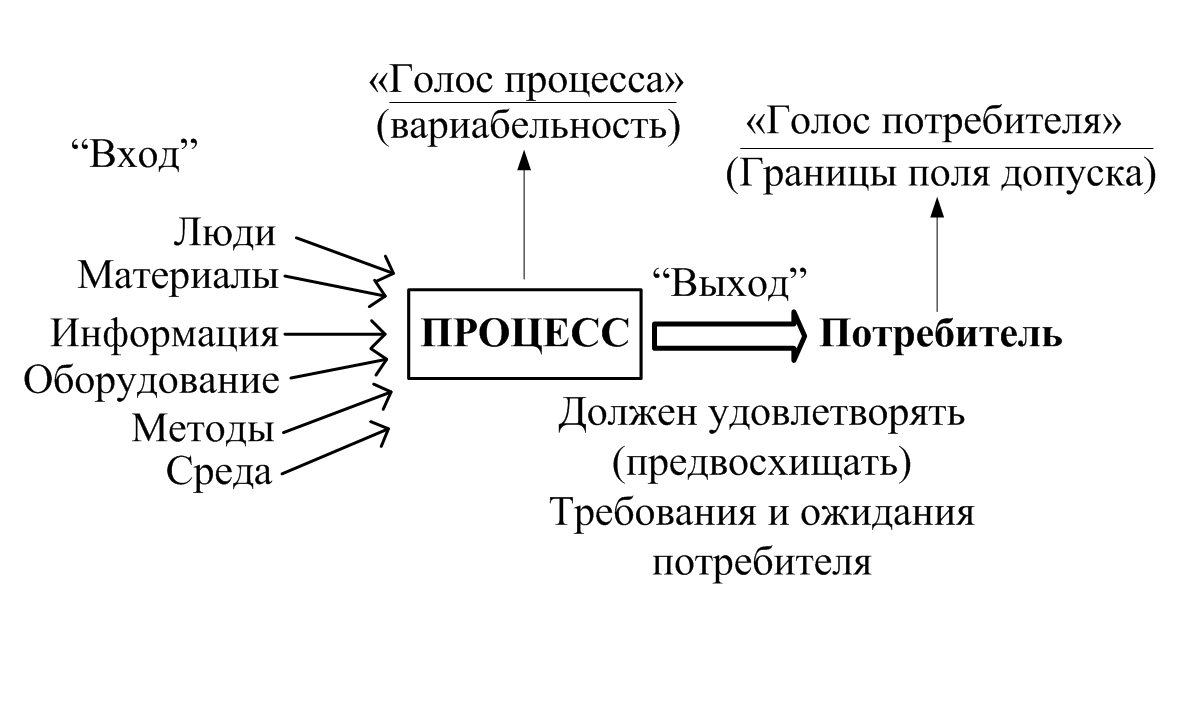

Из-за чего появляется вариабельность свойств продукции? На рис. 2.1 показана упрощенная схема производственного процесса, на которой слева расположены «входы», а справа – «выходы» процесса в виде продуктов и/или услуг. При этом сам процесс представляет собой деятельность, преобразующую «входы» в «выходы».

«Голос потребителя» проявляется в виде допускаемых отклонений свойств продукции, на которые он согласен, а «голос процесса» - это его естественная вариабельность, которая вызывает отклонения свойств продукции.

Рис.

2.1. Схема процесса [1]

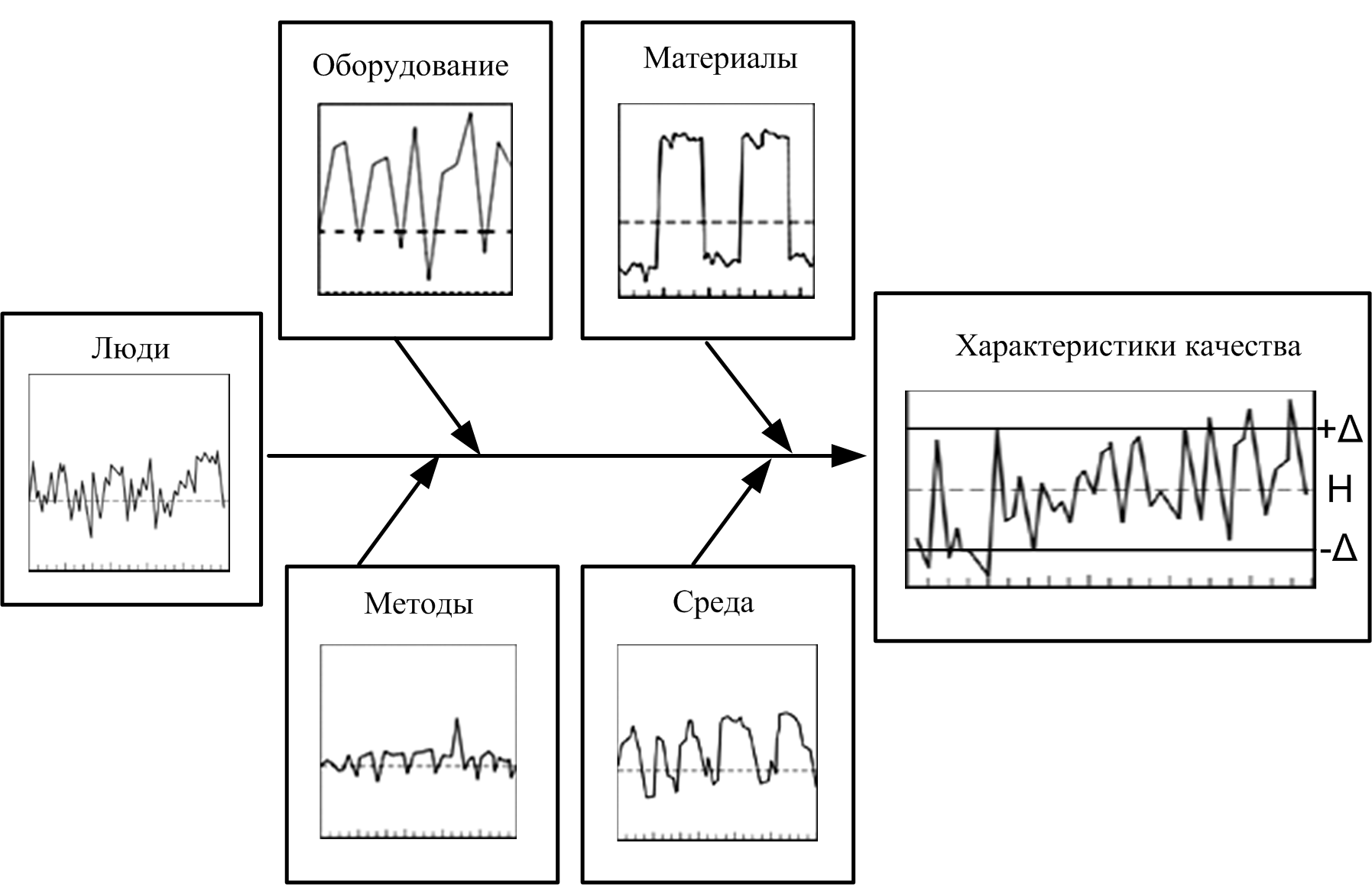

Эти отклонения обусловлены неизбежными различиями свойств «входов»: материалов, полуфабрикатов, оборудования, сред, информации, технологий, различных уровней подготовленности персонала и т.д.. Таким образом, вариабельность «выходов» процесса является следствием вариабельности «входов» (рис.2.2). А та, в свою очередь, возникает из-за вариабельности процессов производства оборудования, материалов, сред и информации, разработки технологии, качества обучения персонала и т.д.

Майрон Трайбус, бывший первый вице-президент компании Xerox Corporation и директор Центра повышения квалификации инженеров, известный консультант по управлению качеством сравнивал распространение вариабельности на производстве с распространением вирусной инфекции, которая, поразив один из элементов системы, инфицирует ее всю.

Рис.

2.2. Вариабельность «входов» приводит

к вариабельности «выходов» процесса

Руководители предприятий настолько привыкают к проявлениям вариабельности, что воспринимают дефекты, ошибки, задержки и другие неприятности как естественные и мирятся с ними, не сознавая, какую цену платит за это предприятие и какие большие резервы повышения производительности и качества продукции оно не использует [2].

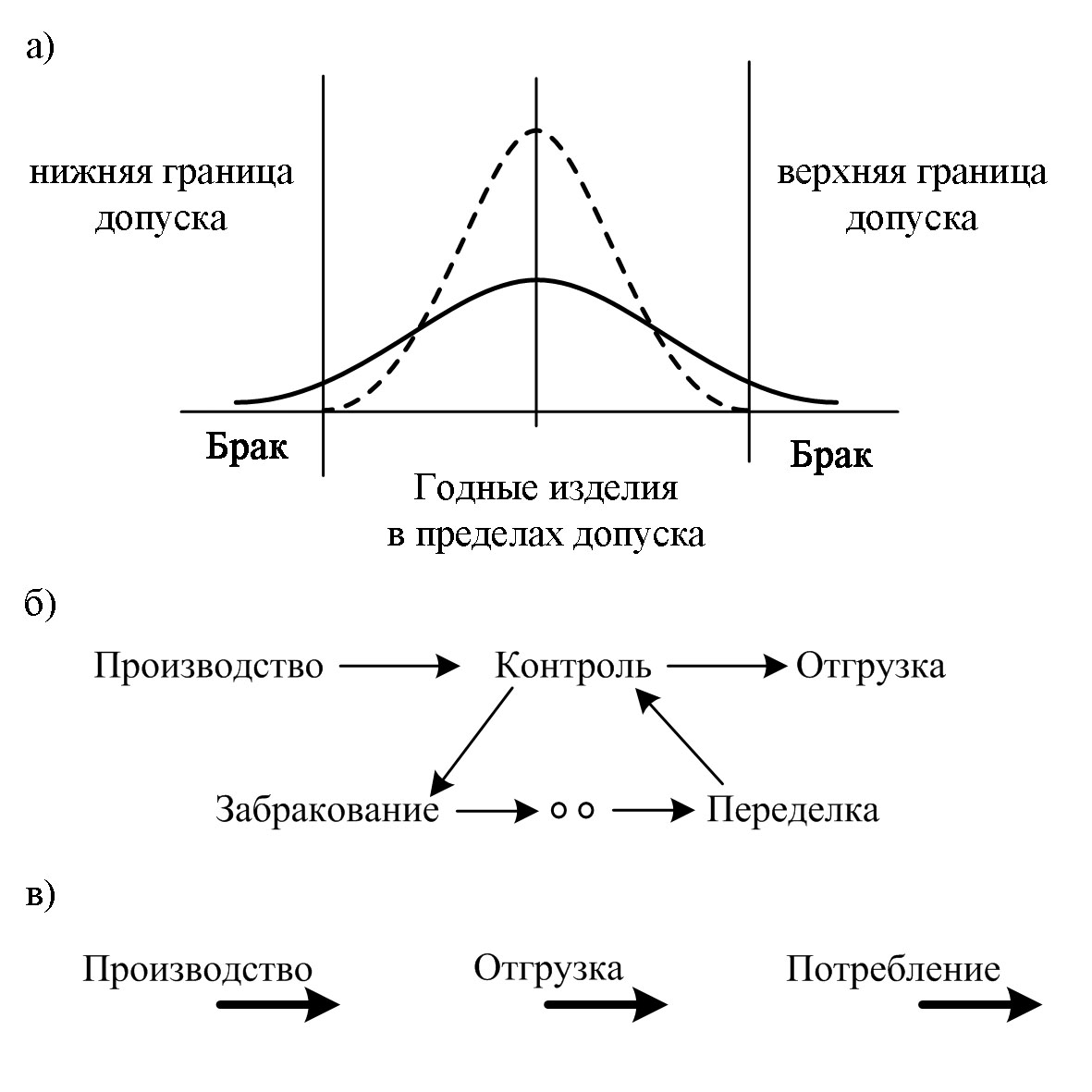

Для борьбы с вариабельностью использовали различные методы. В эпоху допромышленного производства проблема взаимозаменяемости решалась с помощью тщательной подгонки сопрягаемых поверхностей, например, вала колеса к втулке. С ростом серийности партий изделий появился другой метод – селективная сборка, когда из массы произведенных одинаковых деталей или узлов выбирались те, которые подходили для сборки друг с другом, например, болт-шайба-гайка. В крупносерийном и массовом производстве решение взаимозаменяемости было достигнуто благодаря созданию системы допусков, которые представляли собой допускаемые отклонения от номинальных (желаемых) размеров, форм или других свойств деталей, узлов, изделий, обеспечивающих возможность их сборки (см. рис. 2.3а).

Рис.2.3.

а) Концепция допусков: в пределах границ

поля допуска – годные изделия, за

пределами – брак; б) усложнение

производственного процесса при введении

допусков; в) упрощение структуры

производства за счет снижения

вариабельности процессов

Таким образом, результатом решения проблемы взаимозаменяемости при использовании допусков явилось не только увеличение производительности процесса, но и повышение издержек производства, и удлинение производственного цикла. Предприятие по-прежнему платило высокую цену за избыточную вариабельность, что подрывало его конкурентоспособность.

Теория вариаций

Но есть другой способ. По сути дела, решение проблемы взаимозаменяемости за счет введения контроля, иногда 100%-ного или даже двойного, является типичным примером субоптимизации организационной системы, связанной с неоптимальным распределением ресурсов (см. блок 1). Мы реагируем в этом случае на проявление проблемы, а не на ее истоки. Оптимальным решением было бы уменьшить вариабельность «выходов» всех процессов жизненного цикла продукции (ЖЦП) в такой степени, чтобы потребность в массовом контроле просто отпала. При этом структура производственного процесса значительно упростится (рис. 2.3в), что позитивно скажется на себестоимости продукции и длительности производственного цикла. Реализация этого решения приведет к необходимости более глубоко разобраться в источниках возникновения вариабельности, возможно, потребует больших первоначальных материальных и временных затрат, но в конечном итоге обернется экономией и повышением воспроизводимости «выходов» всей последующей цепочки процессов ЖЦП.

Разработка нового подхода началась под руководством У. Шухарта в 20-х годах XX века в Bell Laboratories – знаменитой лаборатории того самого А. Белла, который изобрел телефон, в компании Western Electric [3]. Шухарт был фанатиком применения статистических методов. Пытаясь разобраться с причинами вариабельности процессов, он на основе статистических данных об их характеристиках и отказах продукции разработал фундаментальные основы природы вариабельности и установил, что существует качественное различие изменчивости «естественных» (природных) и производственных процессов. Естественные процессы, наблюдаемые в природе, обычно имеют воспроизводимую вариабельность (например, изменения направлений «броуновского» движения частиц в жидкости, колебания сезонных температур, выпадений осадков, вариации естественных размеров особей живых популяций и т.д.). Вариабельность же производственных процессов качественно отличалась от «естественной» своим хаотическим характером, нестабильностью, что не позволяет прогнозировать их поведение и управлять ими.

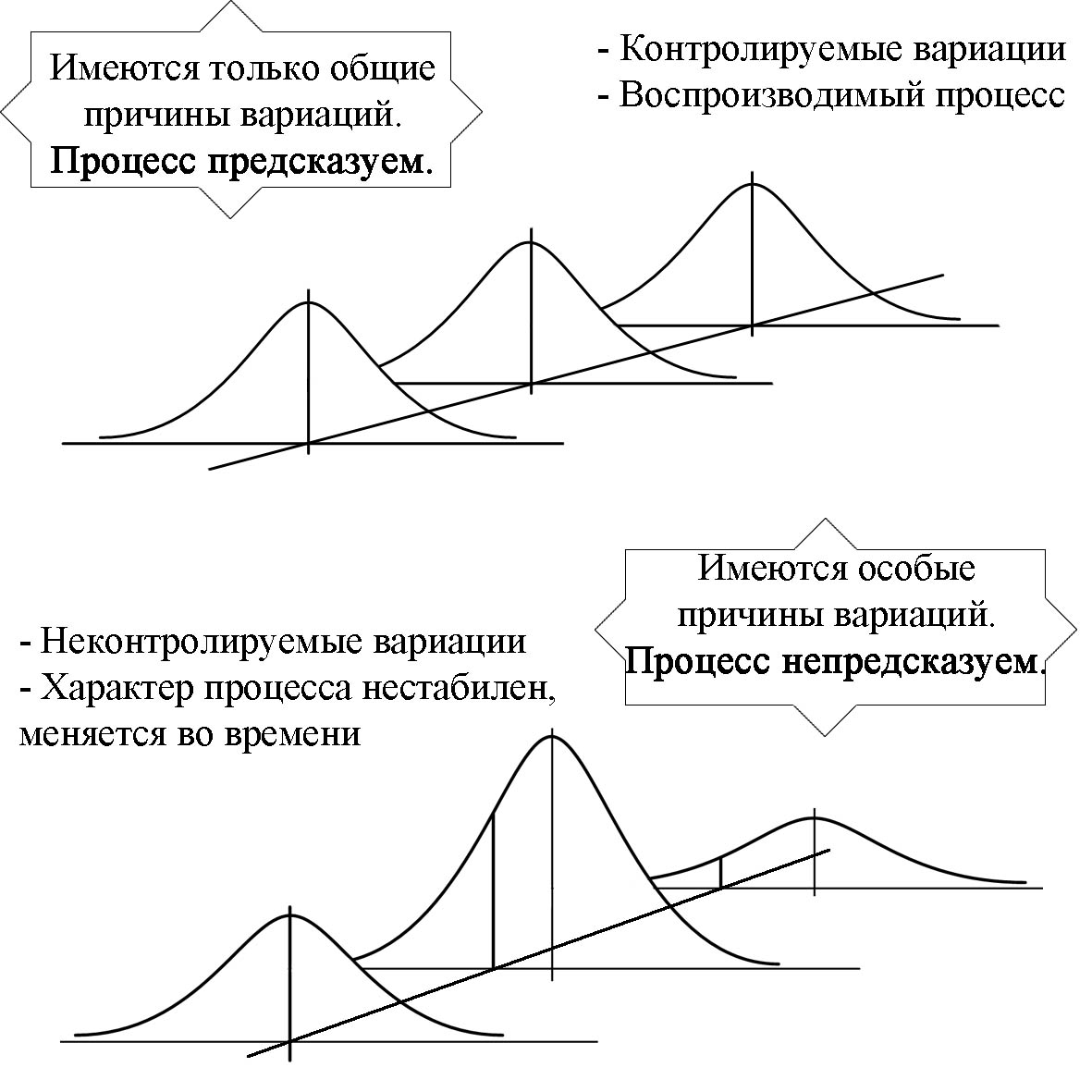

У. Шухарт назвал процессы c непредсказуемой вариабельностью «неуправляемыми» (нестабильными – рис.2.4б) в отличие от «управляемых» (стабильных – рис. 2.4а), вариабельность которых сохраняется в течение определенного промежутка времени. На основе изучения тех и других видов процессов он предложил следующую классификацию причин вариаций:

«особые» причины вариаций, свойственные неуправляемым процессам;

«общие» причины вариаций, свойственные управляемым процессам.

а)

б)

Рис.

2.4. а) Управляемые (стабильные) процессы,

определяемые только общими причинами

вариаций; б) неуправляемые (нестабильные)

процессы, на качество которых влияют

еще особые причины вариаций

Он предположил, что неэффективно оперативно реагировать на «общие» причины, каждая из которых имеет мало заметный эффект, но очень важно оперативно определять и устранять «особые» причины, существенно влияющие на вариабельность процессов. У.Э.Деминг, поступивший вскоре на работу в Bell Laboratories, быстро понял фундаментальный характер предложенного Шухартом взгляда на природу вариабельности и добавил к нему свою качественную оценку причин: «общие» причины являются частью организационной системы, а «особые» носят внесистемный характер.

Почему так важно различать общие и особые причины вариаций? Потому что для устранения общих причин необходимо улучшать саму систему, т.е. составляющие ее компоненты и связи между ними. Устранить же особые причины и сделать процесс управляемым, стабильным – это означает оградить его от факторов, действующих «со стороны». Как правило, последнее сделать легче, поскольку особые причины проявляются заметнее и чаще всего они связаны с «человеческим фактором».

Неразличение общих и особых причин вариаций, непонимание того, с каким типом процессов вы имеете дело, - источник огромных потерь, допускаемых руководителями. Обычно наблюдаются два типа ошибок:

Ошибка «первого рода» – это принятие общих причин вариаций за особые; такую ошибку можно образно интерпретировать как «вмешательство», «раздражительность».

Ошибка «второго рода» – принятие особых причин за общие; интерпретируется как «беспечность».

Как же отличить общие причины вариаций от особых? У.Шухарт предложил простой инструмент – статистические контрольные карты и простейший критерий отличия – выброс значения показателя качества продукции за контрольные границы, интервал между которыми в случае нормального распределения показателей равен 6σ (рис. 2.5). Эвристический характер этого критерия определялся попыткой найти компромисс между ошибками первого и второго рода. Если интервал сузить, то возрастает риск ошибки первого рода, если расширить – риск ошибки второго рода. Невозможно одновременно сделать их равными нулю.

Контрольные карты по замыслу Шухарта оказались простым и замечательным инструментом для диагностирования процесса (управляемый или неуправляемый) и для разработки стратегии по улучшению его качества. Они также служат средством мониторинга состояния не только производственных процессов, но и любых других.

.

Например, их можно применять:

в медицине для определения вариаций частоты пульса или артериального давления;

в финансовой деятельности для изучения дебиторской задолженности и изменения внешнего долга;

в управлении персоналом при изучении причин текучести кадров;

в образовании при выяснении причин изменения успеваемости обучающихся по отдельным дисциплинам, в разных классах, группах, при обучении разными преподавателями и т.д.

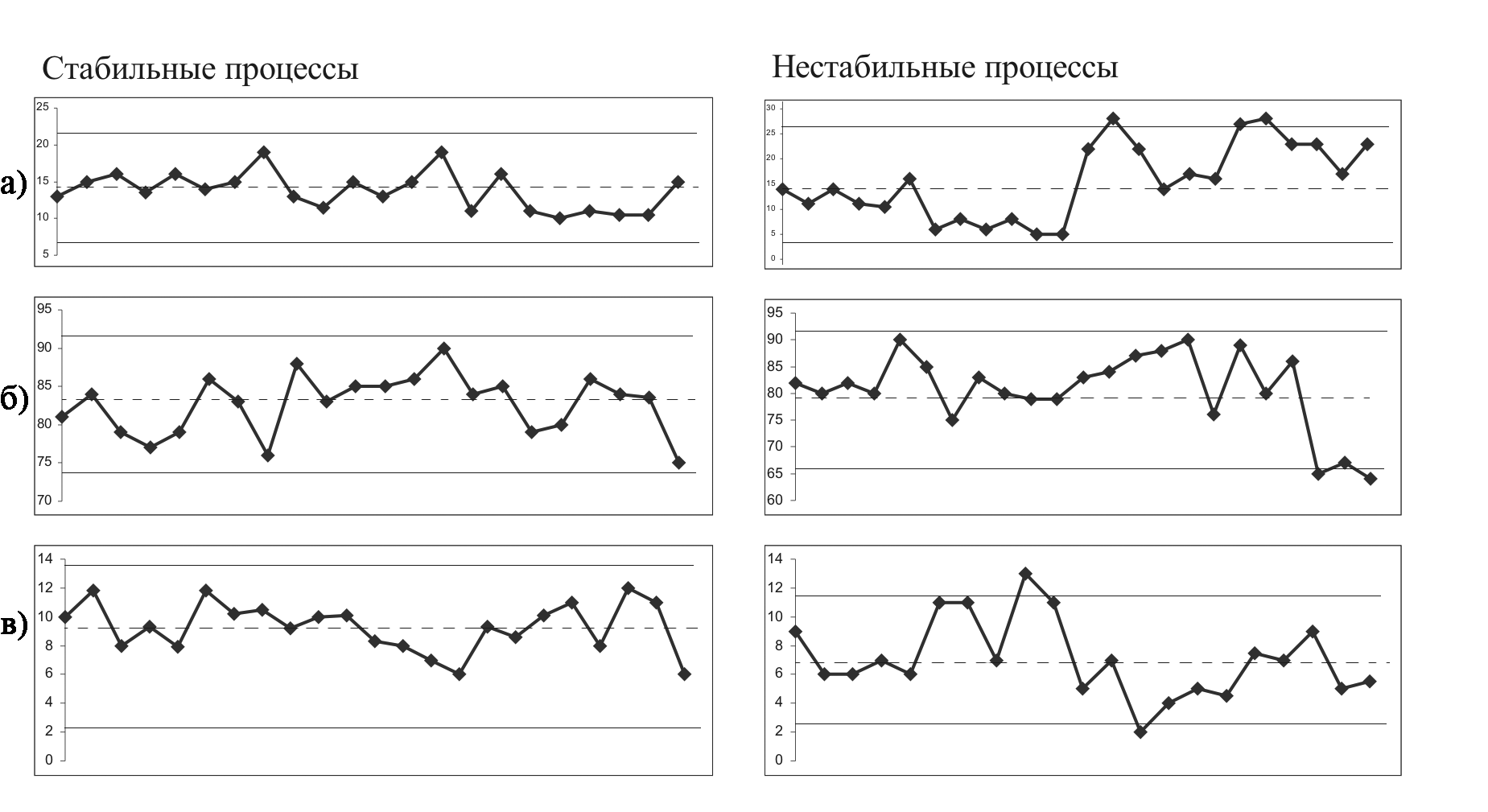

Некоторые примеры контрольных карт управляемых и неуправляемых процессов показаны на рис. 2.6.

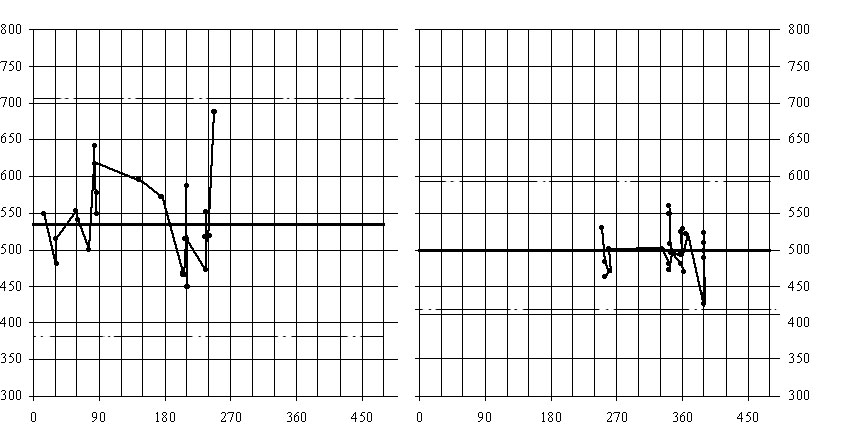

Рис.

2.6. Контрольные карты управляемых и

неуправляемых процессов: а) слева –

изменение суммарного числа знаков,

выпавших на четырех игральных костях,

брошенных 24 раза; справа – сумма знаков

при таком же бросании 2-х, а затем 4-х

костей; б) слева – вариации частоты

пульса перед обедом за 24 дня, справа –

частоты пульса после приема лекарства;

в) слева – изменения торгового дефицита

США в миллиардах $ за 1989 г; справа –

после принятия волевых решений в 1990 г.

Несмотря на прошедшие более 80 лет с момента «изобретения» Шухартом контрольных карт, они до сих пор не часто применяется в практике менеджмента [3]. Причин этому несколько. Первой, наиболее важной из них является концепция детерминизма, мешающая статистическому мышлению. Второй причиной непонимания теории управления производственными процессами на основе «объединения статистики, технологии и экономики», как писал Шухарт, являлось то, что в момент ее создания научный менеджмент находился в зачаточном состоянии. Развитие общества шло по пути господства производителей и им оказалось удобнее обеспечивать качество продукции с помощью выборочного контроля.

Наконец, третьей причиной недоверия к концепции Шухарта является ее кажущаяся простота. Многие руководители просто не верят, что с помощью статистических контрольных карт можно улучшить качество продукции. Однако реализация концепции Шухарта не так уж проста, и для этого необходимо организовать следующие процедуры:

тщательная разработка контрольных листов для сбора первичной информации, содержащих все данные (даты, номера процессов и партий, материалы, оборудование, режимы и средства измерения показателей процесса, фамилии операторов оборудования и средств измерения и т.д.), позволяющие впоследствии при появлении особых случаев выявить «особые» причины вариаций;

систематическое заполнение контрольных листов и грамотное ведение контрольных карт для каждого из показателей качества каждого «выхода» процесса;

качественное метрологическое обеспечение процессов, создающее уверенность в достоверности значений измеренных показателей;

благоприятная организационная среда, гармоничная мотивация персонала, отсутствие «страхов» (см. раздел 4) и другие.

Современные информационные технологии существенно упрощают внедрение методов статистического управления качеством процессов, однако, сами по себе, без понимания концепции вариабельности и ее взаимосвязи с остальными принципами TQM, они не смогут обеспечить достижения высшего качества продукции и улучшения процессов.

Классификация процессов

Классификация процессов выполняется на основе двух пар показателей: 1) стабильность (управляемость) – нестабильность (неуправляемость) и 2) эффективность – неэффективность процесса.

Прежде всего, определимся с показателями эффективности (см. рис. 2.7).

В практике статистического управления процессами понятие эффективности часто описывается с помощью коэффициента эффективности Cp (иногда его называют индексом воспроизводимости процесса):

Cp = (ВГС– НГС) / (ВКГ– НКГ)

При нормальном распределении показателей процесса

Cp = (ВГС– НГС) / 6σ,

где: ВГС и НГС – соответственно верхняя и нижняя границы поля допуска (спецификации),

ВКГ и НКГ – верхняя и нижняя контрольные границы,

σ – среднее квадратичное отклонение показателей.

Коэффициент эффективности показывает способность процесса производить продукцию, соответствующую допускаемому уровню качества, определяемому границами поля допуска (ВГС – НГС), которые также называют «голосом потребителя».

Естественная вариабельность процессов – «голос процесса» определяется контрольными границами (ВКГ– НКГ), или для нормального распределения параметров величиной 6σ.

На основе классификации процессов можно разработать стратегию управления их улучшением (см. рис. 2.8).

-

Статистически устойчив

Не устойчив, не стабилен

1

00%

эффективен

00%

эффективенИдеальное

состояние

На границе

хаоса

Не эффективен

Пороговое

состояние

Хаос

Ниже приведены характеристики каждого из состояний процессов.

Состояние «Хаоса»: качество выхода процесса определяется особыми причинами вариаций, действие которых существенно превосходит общие (системные) причины; результат не предсказуем, эмпирически построенное распределение параметров продукции хаотически изменяет во времени форму, центр распределения и дисперсию. Эффект улучшения невозможно оценить, т.к. он маскируется выбросами и другими особыми случаями из-за нестабильности процесса. Выявление и устранение особых причин вариаций производится с помощью контрольных карт, где каждый особый случай привязан во времени к конкретным параметрам и условиям проведения процесса. Часто особые причины определяются человеческим фактором.

Состояние «На границе хаоса»: качество выхода по-прежнему определяется особыми причинами вариаций, процесс не предсказуем. Но благодаря более широким границам допуска брак не появляется, возникает иллюзия нормального состояния процесса, что усыпляет бдительность владельца процесса. Состояния «хаос» и «на границе хаоса» нетерпимы для управления процессом, здесь нет стабильности и предсказуемости. Действия – оперативно выявлять и устранять особые причины вариаций, переводя процесс в управляемое состояние, где возможны улучшения.

«Пороговое» состояние процесса: процесс стабилен, но вариабельность, определяемая общими причинами, чрезмерна по сравнению с границами поля допуска. Есть брак на выходе, но благодаря стабильности процесса доля брака предсказуема. Улучшение процесса требует улучшения компонент системы, каких? – должен показать системный анализ. К числу возможных общих причин вариаций относятся вариации входов процесса и его режимов.

«Идеальное» состояние процесса: процесс стабилен и к тому же эффективен, т.е. нет производственного брака. Однако такое состояние неестественно и в результате энтропии следует ожидать внезапного появления неконтролируемых факторов. В соответствии с законом Мэрфи, «все, что может испортиться, портится, а то, что не может испортиться, портится тоже». Поэтому необходимо вести мониторинг такого процесса, чтобы вовремя предотвратить его переход в неуправляемое состояние.

Таким образом, классификация процессов позволяет осмысленно и эффективно управлять ими, разрабатывать стратегию улучшения качества, которая различна для каждого из состояний процесса.

Основные положения стратегии улучшения качества процессов с использованием контрольных карт представлены в таблице 2.1.

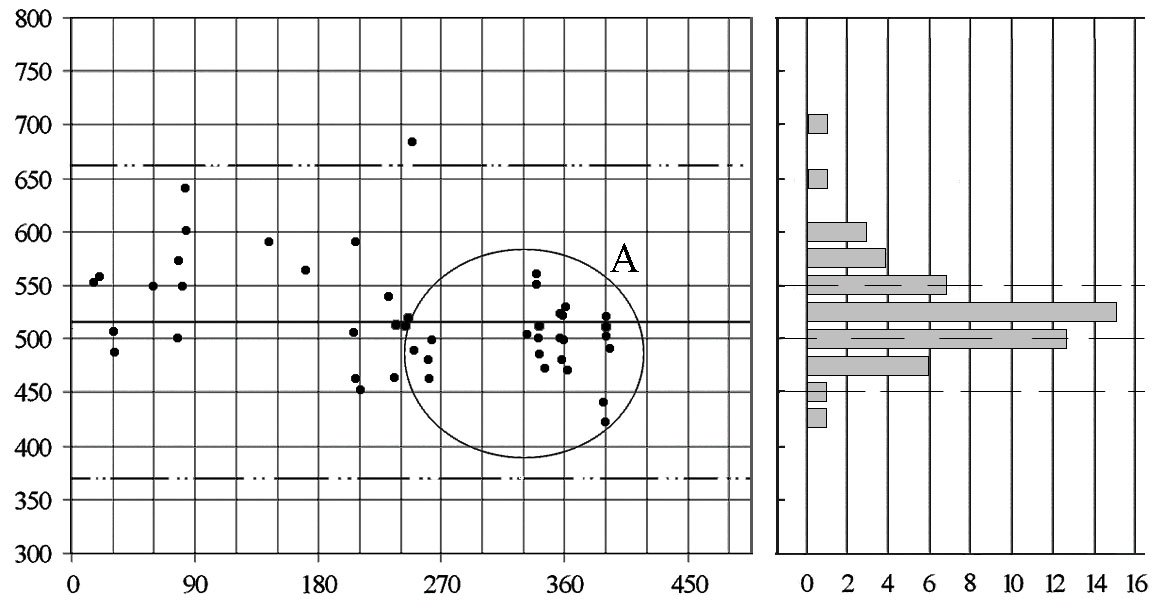

В современной практике применения статистических методов управления качеством процессов (SPC – Statistic Process Control) используют программный пакет, позволяющий строить в одних координатах контрольную карту с обозначенными центром распределения и контрольными границами и гистограмму распределения параметров с обозначением номинала и границ поля допуска (см. рис.2.9).

Таблица 2.1

Виды стратегий улучшения качества процессов для различных их состояний

|

100% продукции соответствуют техническим требованиям

|

Часть продукции не соответствуют техническим требованиям

|

Процесс стабилен (статистически устойчив)

|

Идеальное состояние Процесс предсказуем с возможностью дальнейшего снижения вариаций благодаря улучшению входов и условий проведения процесса Используйте контрольные карты для: поддержания стабильности процесса, оценки его улучшения, своевременного предупреждения о появлении особых причин вариаций |

Пороговое состояние Уменьшайте влияние общих причин вариаций либо расширяйте границы поля допуска на параметры продукции Используйте контрольные карты для: поддержания стабильности процесса, оценки его улучшений, снижения влияния общих причин вариаций, обнаружения возникающих особых причин |

Процесс нестабилен (статистически неустойчив)

|

На границе хаоса Может показаться, что все в порядке, но качество выхода процесса будут определять неконтролируемые вариации Используйте контрольные карты для: выявления и устранения особых причин вариаций и продвижения к идеальному состоянию |

Хаос Единственный выход из состояния «хаоса» - устранить особые причины вариаций Используйте контрольные карты для: систематического выявления и устранения особых причин вариаций и перевода процесса в стабильное состояние |

Следует заметить, что грань между особыми и общими причинами вариаций условна, и общие причины переходят в особые при снижении вариабельности и улучшении качества процесса, когда расстояние между контрольными границами сужается. Образно говоря, «сужение» контрольных границ вплоть до размещения их внутри поля допуска и является целью владельца процесса, поскольку в этом случае эффективность процесса возрастает, брак продукции становится все менее вероятным и появляется «запас по качеству». При этом значение коэффициента эффективности процесса косвенно определяет степень этой вероятности.

М.Трайбус писал [1]: «Там, где мы прекращаем работать над процессом, добившись отсутствия брака, там японцы только начинают». Действительно, коэффициент эффективности Cp процессов британской фирмы «Лукас», производящей тормозные колодки, достигает 1,34, тогда как процессы корпорации Тойота имеют Cp = 4 ÷ 5. Это означает, что размах кривой распределения параметров их продукции занимает только 20-25 % от размера поля допуска.

Методы статистического управления процессами (SPC)

Статистическое управление процессами (SPC) является не только важнейшей составляющей TQM, но и содержит методологию и инструментарий обеспечения, поддержания и улучшения качества процессов и продукции. Оно тесно взаимосвязано с остальными составляющими системы глубинных знаний TQM и, оказывая на них влияние, само сильнейшим образом зависит от них (рис.2.10).

По мнению специалистов в области менеджмента качества статистические методы управления в настоящее время являются практически безальтернативным подходом к обеспечению стабильно высокого качества продукции. Их роль и значение оценил один из мировых авторитетов в области менеджмента качества К. Исикава: «Технический прогресс Японии нельзя отделить от применения статистических методов, обеспечивающих повышение качества выпускаемой продукции, увеличение надежности и сокращение расходов».

В число признанных методов статистического управления качеством входят 7 простых методов SPC, рекомендованных еще середине прошлого века тогда действующим профессором Токийского университета Каору Исикава для использования непосредственными исполнителями производственных процессов. Иногда их называют «7 японскими методами управления качеством», хотя действительно японским является только один - диаграмма (схема) Исикавы. Остальные отобраны как наиболее эффективные и «простые» японскими менеджерами, инженерами и технологами из нескольких десятков методов статистической обработки результатов экспериментов и наблюдений, используемых во всем мире. Эти 7 методов являются инструментарием менеджеров процессов, и вместе с принципами теории вариаций позволяют разработать стратегию управления любыми процессами, начиная от производственных до управления финансовыми потоками, функционированием работников и т.д.

В число 7 простых методов SPC входят:

контрольные листки

контрольные карты,

гистограммы,

схемы Исикавы,

диаграммы Парето,

диаграммы рассеяния,

методы стратификации.

Контрольные листки - это бланки, обычно содержащие таблицы для регистрации первичной информации о результатах измерения параметров процессов или продукции. Контрольный листок должен содержать также данные о процессе, времени, режимах и условиях его проведения, оборудовании, оснастке, исполнителя; данные о партии изделий или услуг, методе измерения показателей качества продукции и его погрешностях, средствах измерения, контролере и др.

Все эти данные будут необходимы впоследствии для установления и устранения «особых» причин вариаций при улучшении процессов.

Наряду с полнотой перечисленных данных, важными требованиями к контрольным листкам является простота и удобство регистрации первичной информации, возможность быстрого ее восприятия, исключающие негативное отношение работников к процедуре их использования. Важность грамотной и полной регистрации первичной информации очевидна, т.к. все последующие, даже очень тщательные методы ее обработки не смогут исправить содержащиеся в ней ошибки и неточности.

На рис. 2.11 и 2.12 показаны разные формы контрольных листков, которые не только удобны для регистрации информации об измеренных параметрах продукции, но и позволяют представить результаты контроля в виде, удобном для быстрого восприятия. Это важно, т.к. основной целью SPC является оперативное принятие решений об эффективном управлении процессами.

На японских фирмах уделяется большое внимание разработке оптимальных форм контрольных листков, присуждаются премии за лучшую форму, которая наряду с простотой заполнения позволяет легко интегрировать этот элемент SPC с другими, в том числе, с помощью компьютерных программ.

Контрольные карты

Контрольные карты состоят из центральной линии, верхней и нижней контрольных границ (ВКГ и НКГ) и графика значений параметров, нанесенных в хронологической последовательности. Они позволяют определить состояние любого процесса (стабильное – нестабильное, см. рис.2.5), вести мониторинг процесса, а также оценивать эффект его улучшения по сужению расстояния между контрольными границами.

При построении контрольных карт целесообразно брать диапазон времени, внутри которого условия проведения процесса (партия исходного материала, настройка оборудования, среда, исполнитель и т.д.) остаются неизменными.

Группы контрольных карт

Существуют 2 типа контрольных карт: 1) для непрерывных значений параметра и 2) для дискретных значений параметра (см. табл. 2.2).

( X-R)

– карта

используется для диагностики и управления

процессов, показатели качества которых

представляют собой непрерывные величины

(линейные размеры, вес, концентрация и

др.) и несут наибольшее количество

информации о процессе. Величина X

– среднее

значение показателя, а R

– выборочный

размах для группы показателей.

X-R)

– карта

используется для диагностики и управления

процессов, показатели качества которых

представляют собой непрерывные величины

(линейные размеры, вес, концентрация и

др.) и несут наибольшее количество

информации о процессе. Величина X

– среднее

значение показателя, а R

– выборочный

размах для группы показателей.

Таблица 2.2

Типы контрольных карт

-

Вид параметров процесса

Тип Контрольной карты

Непрерывное значение

( X-R) - карта (среднее значение - размах)

x - карта (измеряемое значение)

Дискретные значения

pn -карта (число дефектных изделий)

p - карта (доля дефектов)

c - карта (число дефектов)

u - карта (доля дефектов на единицу площади или объема)

x – карта используется, когда данные о процессе не группируются или поступают через большие интервалы времени; для определения положения контрольных границ используют текущие значения размаха Rs.

pn – карта применяется в том случае, когда показатель качества выражен числом дефектных изделий для постоянной фиксированной выборки от объема произведенных изделий.

p – карта применяется в том случае, когда показатель качества выражен долей дефектных изделий для их меняющегося объема

с – карта используется для показателя качества в виде числа дефектов на единице продукции одинаковых размеров, площади, объема, веса.

u – карта предназначена для процессов, оцениваемых по плотности дефектов на единице продукции, причем различных габаритов

Для каждого типа контрольной карты расчет положения контрольных границ производится формулам, приведенным в таблицах 2.3 и 2.4.

Таблица 2.3

Формулы для расчета положения контрольных границ и средней величины параметра

Тип контрольной карты |

Верхняя контрольная граница ВКГ, нижняя контрольная граница НКГ, средняя линия СЛ |

X -R |

В |

ВКГR = D4 R; НКГR = D3 R; СЛR= R; |

|

x |

ВКГx = x+2,66 Rs; НКГx = x-2,66 Rs; СЛ= x |

pn |

ВКГ= p + 3√ p n(1- p); НКГ= p - 3√ p n(1- p); СЛ= p n |

p |

ВКГ= p + 3√ p (1- p)/ n; НКГ= p - 3√ p (1- p) / n; СЛ= p |

с |

ВКГ= с+3√ с; НКГ= с-3√ с; СЛ= с |

u |

ВКГ= u+3√ u/n; НКГ= u -3√ u/n; СЛ= u |

Примечание: n –размер выборки; pn – число дефектных единиц продукции

Таблица 2.4

К оэффициенты для расчета параметров X-R - карты

Объем выборки n |

x- карта |

R- карта |

|

A2 |

D3 |

D4 |

|

2 3 4 5 6 7 8 9 10 |

1,880 1,023 0,729 0,577 0,483 0,419 0,373 0,337 0,308 |

НКГ не вычисляется - - - - 0,076 0,136 0,184 0,223 |

3,267 2,575 2,282 2,115 2,004 1,924 1,864 1,816 1,777 |

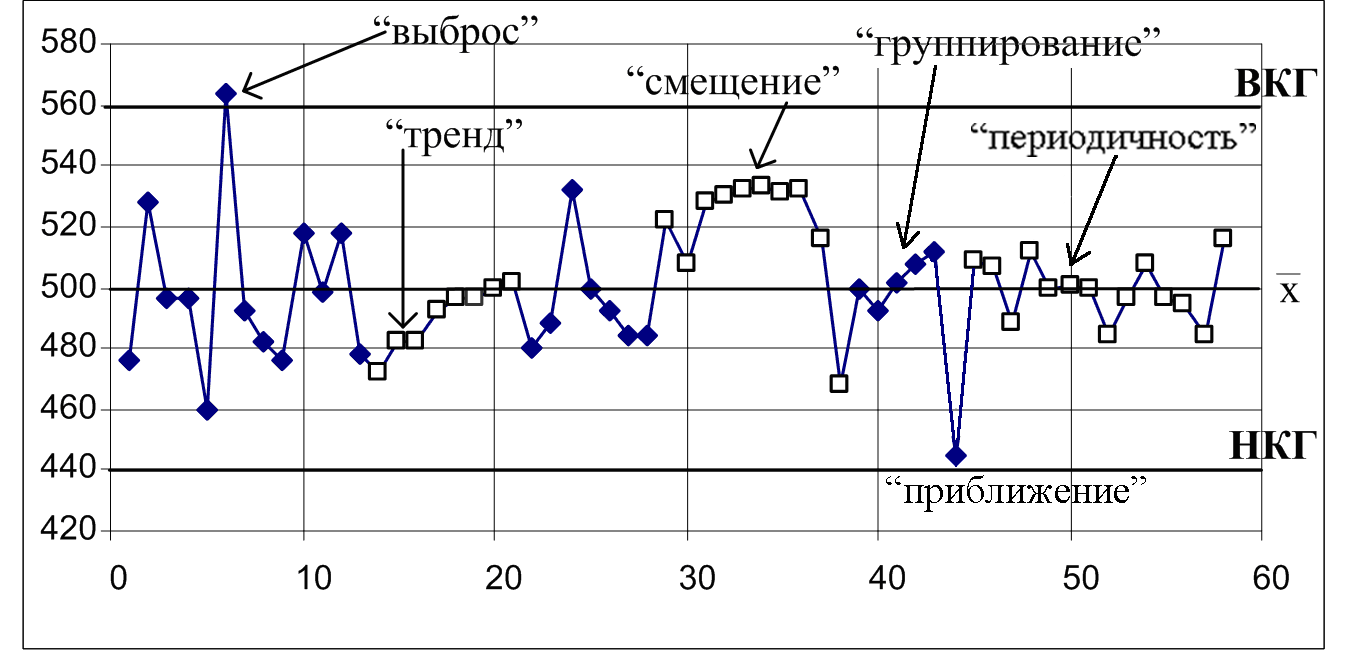

Чтение контрольных карт (см. рис.2.13):

1. Все точки находятся в пределах контрольных границ – процесс статистически устойчив, можно заниматься его улучшением (снижением вариабельности).

2. Некоторые точки выходят за пределы контрольных границ (выброс) – ищите особые причины вариаций и устраняйте их.

3. Смещение – более чем 7 точек лежит по одну сторону от средней линии (особый случай).

4. Тренд – более чем 7 точек образуют непрерывно повышающуюся или понижающуюся кривую (особый случай).

5. Периодичность – более чем 7 точек образуют периодически изменяющуюся (синусоидальную) кривую (особый случай).

6. Группирование – более чем 7 точек находятся в 1,5 σ – м интервале (особый случай, часто связанный с неправильным выбором подгрупп).

7. Приближение к контрольным границам – если 2-3 точки находятся за 2 σ – м интервалом, то следует обратить внимание!

Рис.2.13

Особые случаи, идентифицируемые при

чтении контрольных карт

Гистограммы

Гистограммы - это метод представления данных, сгруппированных по частоте попадания в определенный интервал. Гистограммы дают наглядное представление о рассеянии данных (вариабельности процесса), а после нанесения границ допусков - и об эффективности процесса. Построенные во временнٰых интервалах, они дают представление о стабильности (статистической устойчивости) процесса.

Принципы построения гистограмм:

Р яд числовых значений (50-200) контролируемых параметров, записанных в порядке возрастания (или по мере поступления) анализируются в границах общего диапазона – размаха (максимальное минус минимальное значения параметра). Диапазон разбивается на 8 – 10 интервалов, определяются границы интервалов и их середина, подсчитывается число попаданий значений параметров в соответствующий интервал и на графике с координатами: Xi - значение параметра и Y – частота попаданий, строятся столбики высотой, соответствующей частоте попаданий. Затем рассчитываются величина среднего значения параметра X и среднего квадратичного отклонения σ по формулам:

где: X – среднее значение параметра в партии из n изделий,

Xi – текущие значения параметра,

σ – среднее квадратичное отклонение.

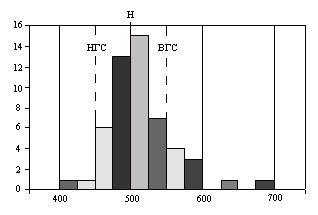

На рис. 2.14 показан пример диаграммы с нанесенными границами поля допуска НГС и ВГС и значением номинала параметра Н.

Рис.2.14.

Гистограмма распределения толщины

термического окисла

Чтение гистограмм.

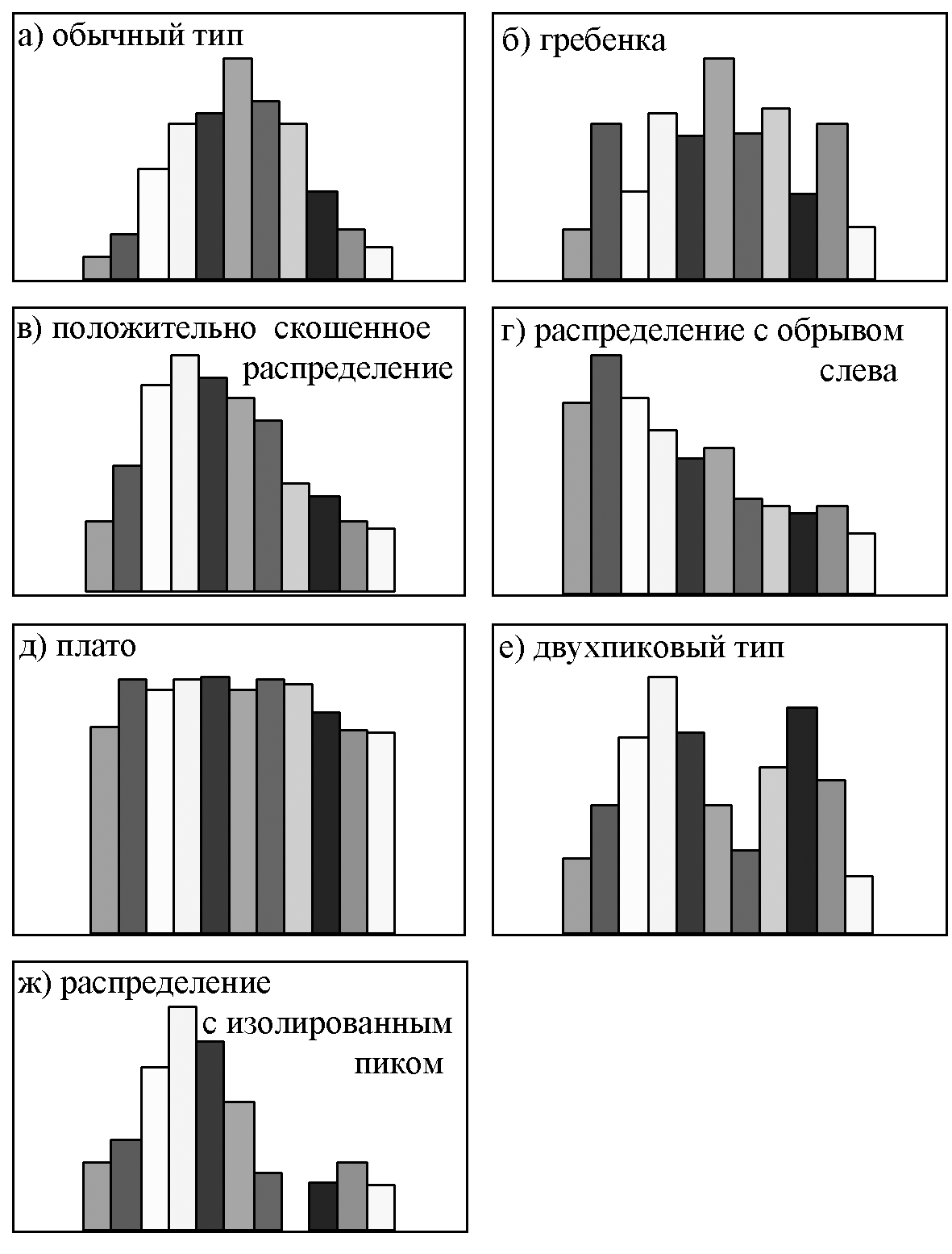

Полезную информацию о характере процесса можно получить при анализе форм гистограмм, показанных на рис. 2.15.

Рис.

2.15. Различные виды гистограмм

а ) Обычный тип (симметричная или колоколообразная). Среднее значение параметра X находится в середине диапазона полного размаха. Наибольшее число попаданий (высота столбика) также относится к среднему интервалу.

б) Гребенка (мультимодалный тип) свидетельствует о плохой методике измерений или ошибках округления значений параметра, что приводит к чередованию более высоких столбцов с более низкими.

в) Асимметричная форма (положительно скошенное распределение). Частоты попаданий параметра в интервалы довольно резко спадают в левой части гистограммы. Это может свидетельствовать о некотором закономерном регулировании процесса при приближении параметра к левой границе допуска. Такой же эффект может возникнуть для отрицательно скошенного распределения (спадание правой части гистограммы).

г) Распределение с обрывом слева (справа). Среднее значение параметра находится существенно левее (правее) центра диапазона. Такая форма может свидетельствовать о выполненных мероприятиях по «просеиванию» данных (100% контроля) при плохой воспроизводимости процесса с целью уменьшения приближения параметра к НГС (ВГС).

д) Плато (равномерное, близкое к прямоугольному распределению). Частоты попаданий в интервалы почти равны. Возможно, имело место смешивание данных нескольких процессов либо они подчиняются закону равномерного распределения.

е) Двухпиковый (бимодальный тип распределения). В центральной области распределения низкие частоты попадания параметра в интервалы, а по краям наблюдаются два пика. Это означает, что имело место смешивание двух процессов.

ж) Распределение с дополнительным пиком (засоренное распределение). Данные имели малые включения из распределения другого процесса.

На построенной гистограмме обычно наносят номинальное и среднее значение параметра, а также границы поля допуска. Положение распределения относительно границ допуска показывает степень соответствия процесса нормативным требованиям и ожиданиям потребителя и свидетельствует об эффективности (неэффективности) процесса (см. рис. 2.7).

Совестно с контрольной картой гистограмма позволяет определить состояние процесса по классификации (см. рис. 2.8 и табл. 2.1).

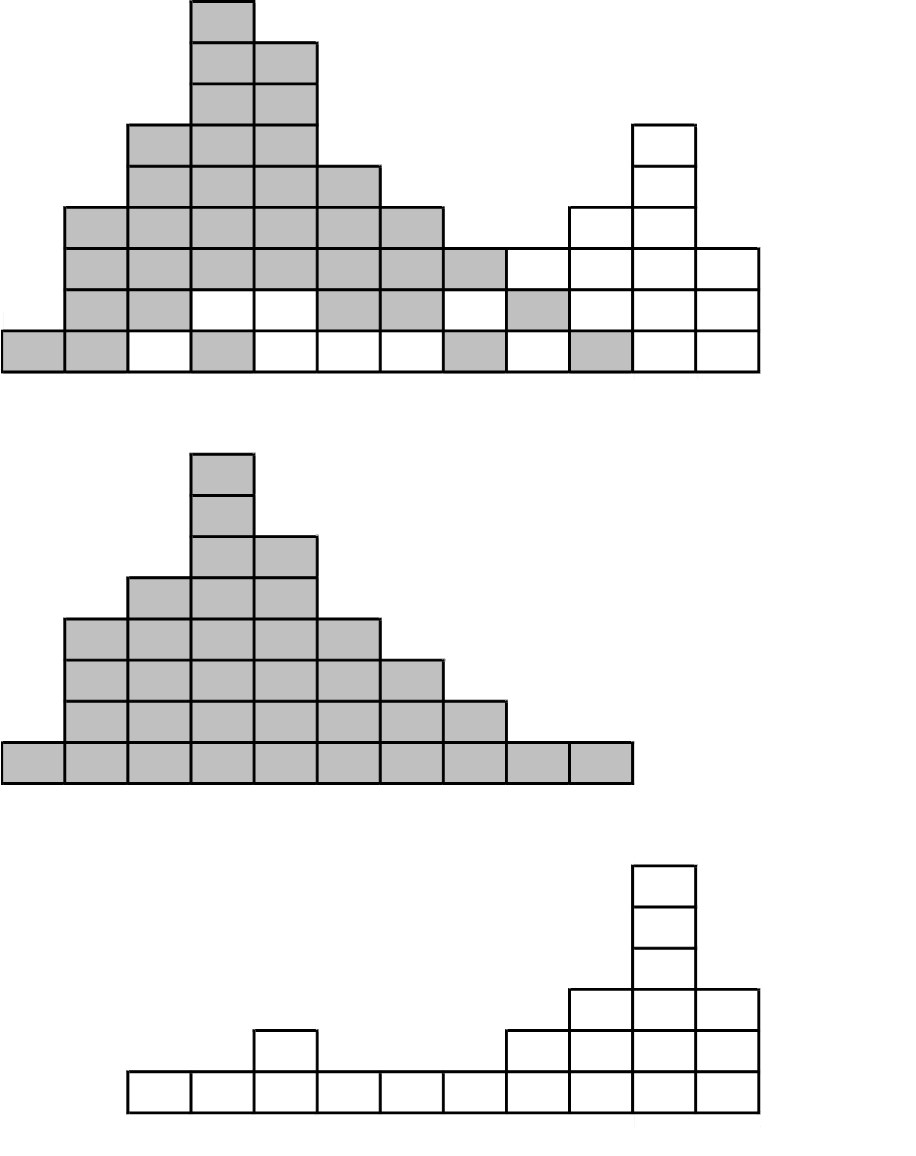

Стратификация – это расслоение данных по слоям (страты - слои), т.е. по материалам, оборудованию, операторам и т.д. Выполнять стратификацию необходимо при смешивании процессов, которое происходит в случаях, когда изменяются режимы или условия проведения процессов, происходит переналадка оборудования, смена оператора и любое другое изменение, не учитываемое при сборе первичной информации или ее обработке.

Смешивание процессов демонстрируется, например, гистограммами типа д), е), ж) на рис. 2.15. Для выявления причин вариаций и дальнейшего улучшения процесса необходимо разделить смешанные данные. Такое разделение возможно только в том случае, если в контрольном листе для первичного сбора информации регистрировалось появление новых режимов и условий. Тогда можно перестроить объединенную гистограмму, сделав раздельные гистограммы, соответствующие показателям каждого этапа процесса (см. рис.2.16).

Рис.2.16.

Стратификация гистограммы бимодального

типа

Стратификации могут быть подвергнуты также контрольные карты. Например, контрольная карта изменения толщины термического окисла (см. рис 2.9), на которой явно видно наличие не менее 2-х этапов процесса, может быть стратифицирована на две, причем для каждой рассчитаны новые значения контрольных границ и середины распределения (рис.2.17).

Рис.2.17. Стратификация

контрольной карты вариабельности

процесса термического окисления

КГx

= x+

А2 R;

НКГx

= x

–

А2 R;

СЛx=

x;

КГx

= x+

А2 R;

НКГx

= x

–

А2 R;

СЛx=

x;