- •1. Введение. Основы технологии обработки металлов

- •1.1. Основные сведения о слесарном деле

- •1.2. Параметры оценки качества обработанной поверхности

- •1.3. Понятие о допусках

- •2. Работа с тонколистовым металлом

- •2.1. Разметка и ее виды

- •2.3. Инструменты и приспособления для объемной разметки металлов

- •2.4. Гибка металлов

- •3. Обработка листового металла

- •3.1. Физические основы процесса резания

- •3.2. Рубка листового металла

- •3.3. Рубка различных поверхностей и деталей

- •3.4. Сущность операции опиливание

- •3.5. Классификация напильников

- •3.6. Виды опиливания

- •4. Получение отверстий в металлах

- •4.1. Простые способы выполнения отверстий

- •4.2. Сверление и рассверливание отверстий

- •4.3. Зенкерование, зенкование и развертывание отверстий

- •5. Неразборные соединения элементов изделий из металлов

- •5.1. Заклепочные соединения

- •5.2. Виды заклепочных швов.

- •5.3. Инструменты применяемые для клепания и последовательность приемов работы при клепании

- •5.5. Подготовительные работы перед фальцовкой тонколистового металла

- •5.6. Инструмент применяемый для фальцовки

- •5.7 Паяние и лужение металлов

- •5.8. Склеивание металлов

- •5.9. Сваривание металлов

- •6. Нарезание резьбы

- •6.1. Элементы резьбы

- •6.2. Виды резьб

- •6.3. Инструменты для нарезания резьбы

- •7. Улучшение качества поверхности изделий из металлов

- •7.1. Шабрение

- •7.2. Притирание

- •7.3. Полирование

- •8.1. Инструмент и приспособления для разметки металлов

- •8.2. Инструмент, применяемый для клепания

- •8.3. Инструмент, применяемый для фальцовки

- •8.4 Инструмент для нарезания резьбы

ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛОВ

Курс лекций

Разработал:

ст. преподаватель кафедры МТО

УО МГПУ им. И.П.Шамякина

Гладкий С.Н.

Мозырь 2007

Литература

1. Антонов Л.П., Моргулис П.С., Рузаков В.А. Практикум в учебных мастерских. М., 1976

2. Крупицкий Л.Е. Слесарное дело. Мн., 1976

3. Макиенко Н.И. Слесарное дело с основами материаловедения. М., 1979

4. Муравьев Е.М. и др. Практикум в учебных мастерских.

5. Роман О.В. Обработка металлов резанием и станки. Мн., 1970

Лекция 1 (2 часа)

1. Введение. Основы технологии обработки металлов

План

Основные сведения о слесарном деле

Параметры оценки качества обработанной поверхности

Понятие о допусках

1.1. Основные сведения о слесарном деле

Рассмотрим основные слесарные операции на примере обработки несложной детали — направляющей шпонки (рис. 1). Как видно из чертежа, все поверхности шпонки обрабатываются, она имеет три отверстия: два ступенчатых под крепежные винты и одно — с резьбой.

Шпонка изготовляется из шпоночной стали — прутка прямоугольного сечения. Для получения заготовки нужной длины производят разметку — чертилкой наносят на поверхность прутка линии, определяющие форму и размеры детали. Далее зубилом (операция называется рубкой) либо ножовкой (операция называется резкой) отделяется заготовка. В процессе рубки заготовка может быть погнута. Ее нужно выправить. Для этого производится правка. Часто требуется выполнить противоположную работу: изогнуть имеющуюся заготовку, придать ей сложную форму. Тогда выполняют гибку.

Перечисленными

операциями невозможно получить

правильную

форму поверхностей детали и заданные

размеры. Они

являются предварительными,

заготовительными. Их цель —

подготовить заготовку к последующей

обработке, облегчить

и ускорить ее посредством удаления

больших слоев металла. Для придания

шпонке нужной формы и размеров заготовку

опиливают. Отверстия

![]() 11 мм и под резьбу М10 получают

сверлением, а местное расширение размера

отверстия до

17

мм — зенкерованием. Резьба в просверленном

отверстии нарезается метчиком.

Когда отверстие

должно иметь точные размеры, его

развертывают. Кроме

рассмотренных, имеются и другие операции:

распиливание

и припасовка — получение отверстий

сложной формы

и очень точная обработка двух соединяемых

деталей; шабрение

и притирка — точные окончательные

операции, обеспечивающие получение

высокой точности,

11 мм и под резьбу М10 получают

сверлением, а местное расширение размера

отверстия до

17

мм — зенкерованием. Резьба в просверленном

отверстии нарезается метчиком.

Когда отверстие

должно иметь точные размеры, его

развертывают. Кроме

рассмотренных, имеются и другие операции:

распиливание

и припасовка — получение отверстий

сложной формы

и очень точная обработка двух соединяемых

деталей; шабрение

и притирка — точные окончательные

операции, обеспечивающие получение

высокой точности,

герметичности соединений; клепка, паяние и склеивание — операции, позволяющие соединять детали между собой для образования неразъемных соединений.

Как видно из сказанного, все операции по изготовлению какого-либо изделия должны выполняться в определенной последовательности. Вместе они составляют технологический процесс обработки детали.

1.2. Параметры оценки качества обработанной поверхности

В процессе конструирования необходимо определить также требования к качеству поверхностей деталей. От этого зависит не только внешний вид, но и прочность деталей, их сопротивление изнашиванию и т. п.

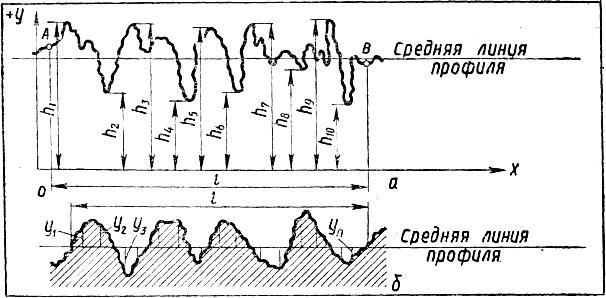

При любом методе обработки деталей (опиливание, сверление и т. д.) их поверхность не получается идеально гладкой. Всегда остаются некоторые неровности. Совокупность неровностей поверхности с относительно малыми шагами на некоторой базовой длине называется шероховатостью. В качестве критериев шероховатости поверхностей установлены два основных параметра: среднее арифметическое отклонение профиля Ra, который характеризует среднюю высоту всех неровностей профиля на базовой длине, и высота неровностей профиля по десяти точкам Rz — характеризует среднюю

Рис. 3. Шероховатость поверхностей:

а — высота Rz микронеровностей; б — среднеe арифметическое

отклонение Rа профиля.

высоту наибольших неровностей (рис. 3). Числовые значения параметров Ra и Rz приведены в таблицах стандартов.

На чертеже должны быть обозначены шероховатости всех поверхностей, выполняемых по данному чертежу, независимо от методов их образования. Не следует обозначать шероховатость, не обусловленную требованием конструкции.

Структура обозначения шероховатости поверхности приведена на рисунке 4а. Для обозначения шероховатости поверхности, вид обработки которой не устанавливается, используют знак, указанный на рисунке 4б. Если поверхность образована снятием стружки (точением, сверлением и т.д.), то применяют знак, указанный на рисунке 4. В обозначении шероховатости поверхности, образуемой без снятия стружки, например литьем, ковкой и т. п., применяют знак, приведенный на рисунке 4г. Поверхности, не

Рис. 4. Структура (а) и знаки (б, в, г)обозначения

шероховатости поверхности.

обрабатываемые по данному чертежу, обозначают этим же знаком, но без числовых значений шероховатости.

Значение параметра шероховатости Rа указывают при обозначении без символа, например 0,5; для параметра Rz — с символом, например Rz32.