- •1.Визначєння основних технічних характеристик розточної головки

- •2. Кінематичний розрахунок приводу головного руху.

- •3.Розрахунок привода з гідро двигуном.

- •4. Попередній силовий розрахунок привода головного руху.

- •5. Компоновка привода головного руху

- •6. Уточнений силовий розрахунок

- •7. Розрахунок шпиндельного вузла на жорсткість

- •8. Розрахунок направляючих ковзання на довговічність

- •9. Вибір електроапаратури.

4. Попередній силовий розрахунок привода головного руху.

4.1 Визначення крутних моментів на валах, Розрахунок частоти обертання згідно рекомендацій

nр=150об/хв.

Uном=750об/хв

Nном=7.5кВт

Розрахуємо крутний момент на шпінделі

![]()

Номінальний момент на валу електродвигуна

![]()

![]()

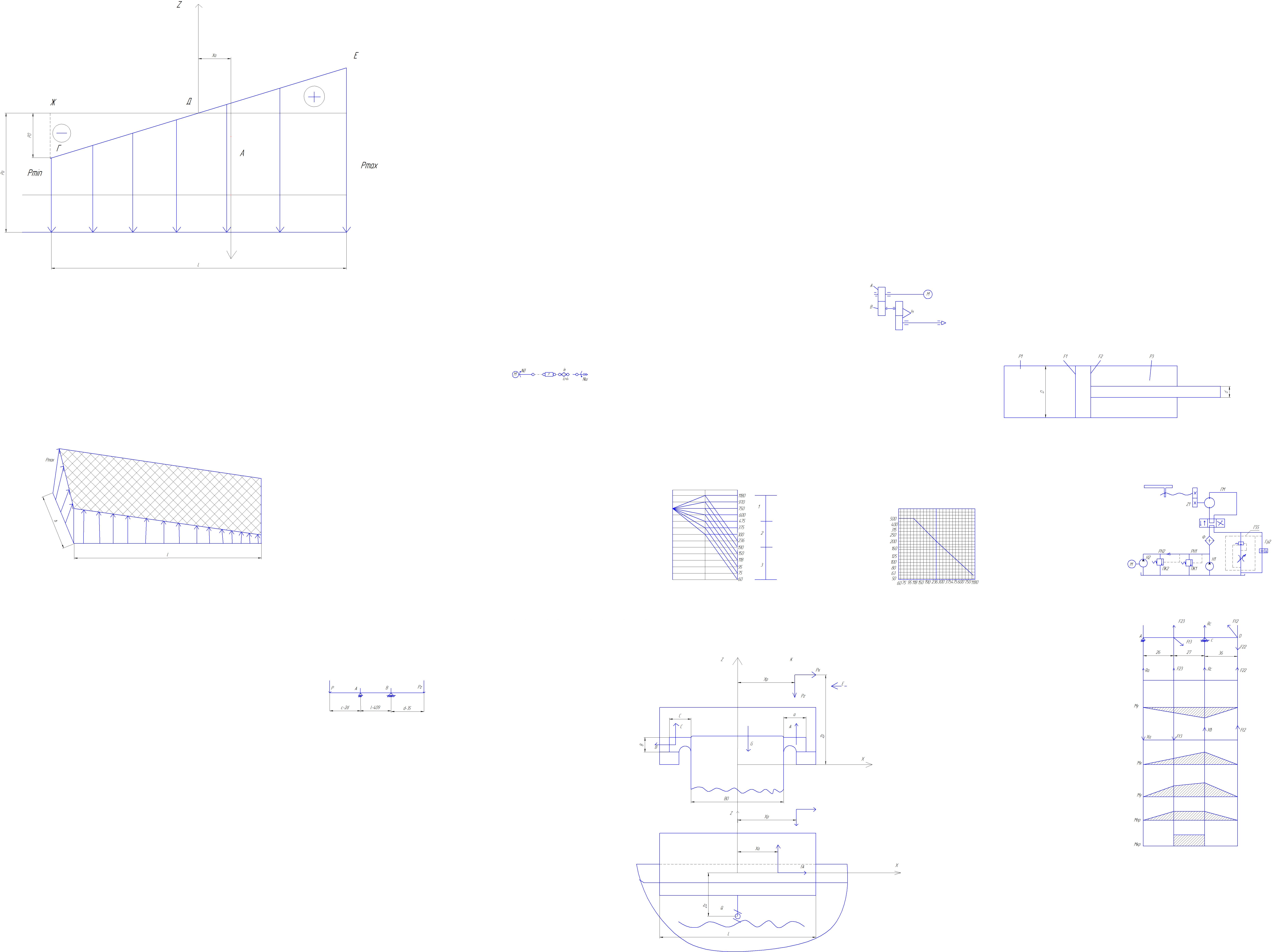

На основі кінематично розрахунку отриманих силових параметрів будуємо навантажувальну характеристику.

Рис.6 Навантажувальна характеристика привода головного руху

На графіку частот обертання , отриманому в кінематичному розрахунку товстими лініями (рис.7) виділяються ті передачі , які з’єднують розрахункову частоту обертання з валом електродвигуна.

Рис.7 Розрахункові передачі

4.2 Визначаємо розрахунковий крутний момент на валах

![]()

![]()

![]()

![]()

![]()

![]()

4.3 Приблизний розрахунок валів (на кручення).

Діаметри валів коробки швидкостей та коробки подач визначаються по емпіричній формулі

![]()

![]()

![]()

![]()

![]()

4.4 Розрахунок модулів зубчатих коліс

Визначення модулів зубчатих передач в першій передаточній групі

Розрахунок модуля на згин

![]()

Z=36, ψ=8, K=, Ni=3.24 кВт, σзгин= 220 мПа , y=0.255- ці коефіцієнти знаходяться [3,cтр.123]

![]()

Розрахунок модуля на зминання

ψ=8, σпов=1200 МПа, і=2.5 - ці коефіцієнти знаходяться [4,cтр.125]

![]()

Модуль

![]()

Визначаємо модуль зубчастих передач для другої передаточної групи

Розрахунок модуля на згин

Z=60, ψ=8, K=1, Ni=1,4 кВт, σзгин= 220 мПа, y=0.255

![]()

Розрахунок модуля на зминання

Коефіцієнти знаходяться (4,стр.32)

i=4

σпов=1200 МПа

ψ=8

![]()

Модуль

![]()

Виходячи з конструктивних особливостей приймаємо модульна першій та другій передаточній групи m=4

4.5Вибір електромеханічних муфт

Електромеханічних муфти в випускаються двух видів: безконтактні та з струмознімачем. Муфти вибираються по крутному моменту. Дані електромашинних муфт беремо в атласі Решетов Д.Н. з деталей машин.

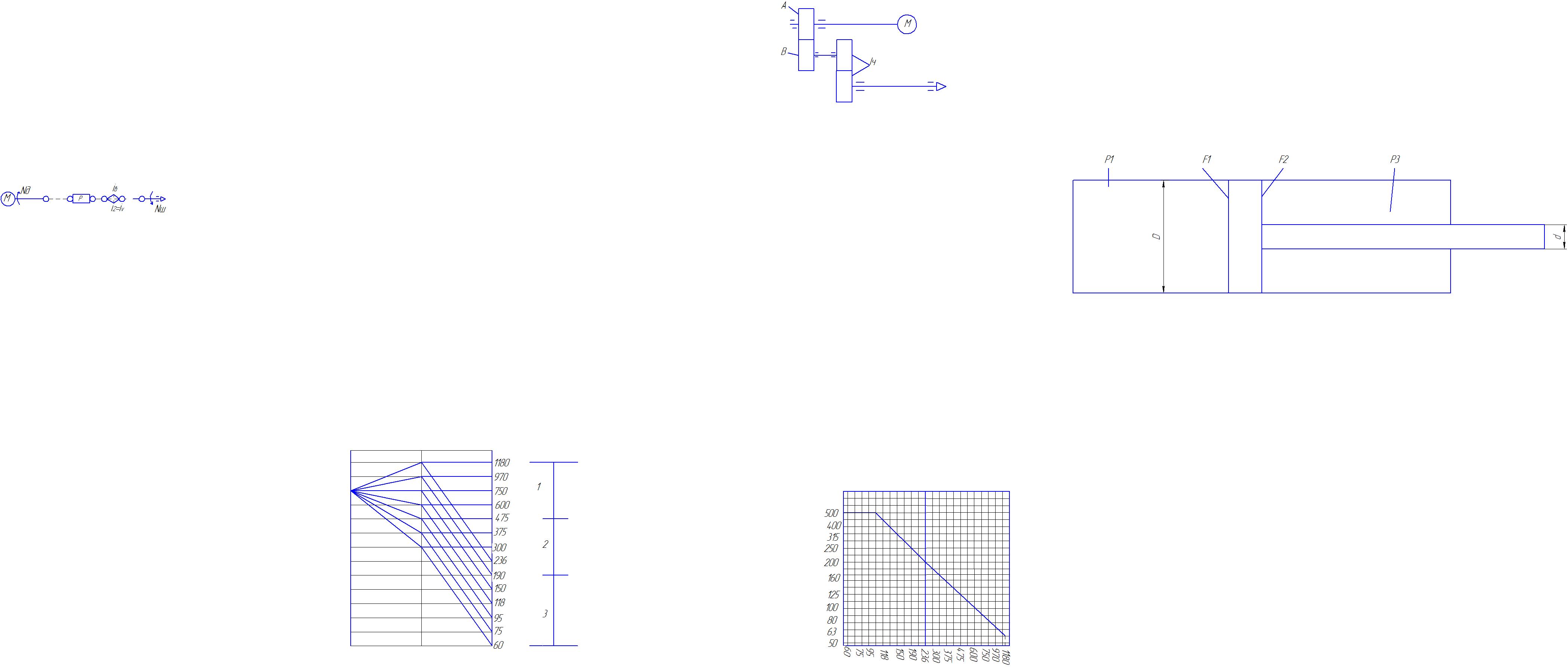

5. Компоновка привода головного руху

5.1 Визначаємо міжосьову відстань.

![]()

![]()

5.2 Розраховуємо розміри зубчастих коліс та блоків для кожної множиної групи окремо.

Ширина зубчастого колеса визначається по формулі

![]()

Де ψ- коефіцієнт ширини зуба

m- модуль зубчастого колеса

![]()

![]()

Діаметри зубчастого колеса визначаються по формулі

![]()

![]()

![]()

![]()

Відступимо від стрілок на відстань

![]()

Уточнюючи цей факт, потрібно коефіцієнт Кп вибрати рівним 1,8. Коефіціент тертя рекомендується вибрати рівним f=0.2 Pz=9,кН

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Розрахункове значення масової сили Р=12,44 кН

Тягова схема привода подач зображена на Рис.8 . Насоси Н1 та Н2 призначені для виконання робочої подачі,при цьому тиск в напорній частині гідроліній Р має велике значення .

Рис.8 Схема гідроприводу подач

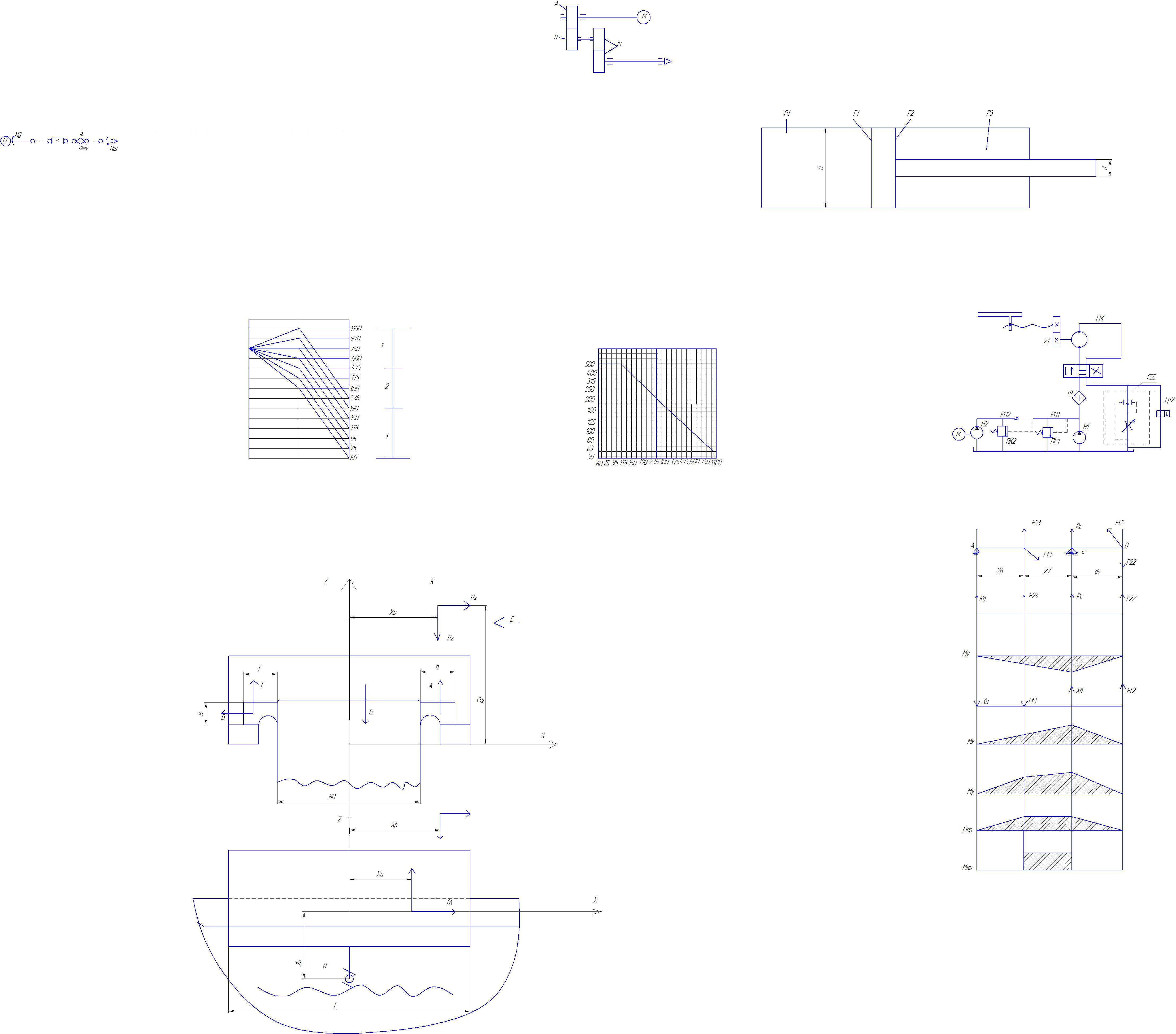

6. Уточнений силовий розрахунок

6.1 Складаємо розрахункову схему

Вал привода головного руху розглядаємо як балку на двух опорах

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис.9 Схема нзагрузки

7. Розрахунок шпиндельного вузла на жорсткість

Рис.10 Вихідні данні для розрахунку

Р=Q=0,4 кН - повна сила в зубчастих зачепленнях.

7.1 Складаємо розрахункову схему. Визначаємо переміщення точок під дією сил.

7.2

Визначаємо Q

7.2

Визначаємо Q

Розрахунок шпінделя на жорсткість полягає в тому ,що Мп визначає величину φ в шпинделі в передньому центрі та кут Θ вісі шпинделів, яке характеризує жорсткість шпінделя.

7.4Вибираємо підшипники

Шарикопідшипник радіальний

d=110 мм. , D= 220мм.

Шарикопідшипник упорний

d=180 мм. , D= 225мм.

Роликові подшипники двухрядні

d=160 мм. , D= 240мм.

Розраховуємо рівняння відносно Р0

![]()

Максимальний тиск на направляючі

![]()

Мінімальний тиск на направляючій

![]()

Прямокутні направляючі роблять симетричними, тому що а= с, тоді

![]() ,

,![]() ,

,![]()

Якщо А>С, то максимальний тиск на направляючій “а”

![]()

а,мінімальний тиск буде на направляючій “С”

![]()

Мінімальний тиск визначає область нормальної роботи направляючих, а нормальна робота направляючих буде при:

![]()