- •1. Понятие о качестве поверхности.

- •2. Влияние качества поверхности на эксплуатационные свойства детали.

- •3. Факторы, влияющие на качество поверхности

- •4. Критерии оценки частоты обработанной поверхности.

- •5. Методы оценки чистоты поверхности

- •Рекомендуемая литература

- •Рекомендуемая литература

- •Тема: Способы механической обработки лезвийным инструментом со снятием стружки.

- •Рекомендуемая литература

- •Лекция №4.

- •Рекомендуемая литература

- •Лекция №5 Тема: Чистовая обработка деталей пластическими деформированием в холодном состоянии.

- •Рекомендуемая литература

- •Лекция №6 Тема: Способы чистовой обработки деталей абразивными материалами.

- •Рекомендуемая литература

- •Лекция №7 Тема: Способы чистовой обработки деталей абразивными инструментами.

- •Рекомендуемая литература

- •Лекция №8. Тема: Электрофизические и электрохимические методы обработки материалов.

- •Рекомендуемая литература

- •Лекция №9. Тема: Электрофизические и электрохимические методы обработки материалов.

- •Рекомендуемая литература

Рекомендуемая литература

1. Кондратьев С.С. Технология конструкционных материалов. М.: Колос, 1992.

2. Некрасов С.С. Обработка конструкционных материалов резанием. М.: Агропромиздат, 1997. – 332 с.

Лекция №6 Тема: Способы чистовой обработки деталей абразивными материалами.

Сущность шлифования.

Хонингование.

Суперфиниширование.

1. Сущность шлифования.

Шлифование вид обработки материалов с помощью абразивных инструментов, режущими элементами которых служит зерна из минералов или сверхтвердых материалов. В резании участвуют большое число абразивных зерен, лезвия которых образуют режущие кромки.

Каждое воздействие одного зерна на заготовку приводит к снятию весьма малого объема материала, так называемое микрорезанием. В результате на поверхности детали остается царапина ограниченной длины и очень малой площади поперечного сечения. Обработанная шлифованием поверхность детали образована совокупностью множества царапин – следов разрушения от действия всех абразивных зерен, расположенных на режущей поверхности шлифовального круга.

Шлифование во многих случаях является окончательной обработкой детали, выполняемой после точения, фрезерования, строгания, а также после термической обработки. Шлифование позволяет получить шероховатость поверхности 10 – 12 классов и обеспечивает точность 3 – 2 классов.

Производительность и качество поверхности зависят то следующих факторов:

обрабатываемость шлифуемого материала;

формы и размеры детали;

припуска на шлифование;

жесткости и виброустойчивости станка;

режущей способности шлифовального круга;

эффективности процесса его правки.

Высокая эффективность шлифования достигается только при условии правильно выбранной характеристики круга и режимов обработки, соответствующим определенным эксплуатационным свойствам.

Проектирование технологического процесса шлифования состоит из следующих этапов:

выбирают вид шлифования;

систему базирования обрабатываемого изделия при обработке;

технологическую оснастку;

модели шлифовальных станков;

размеры и характеристики абразивного инструмента;

рациональный режим резания.

2. Хонингование.

Хонингование – это окончательная операция обработки отверстий, осуществляемая при одновременном вращательном и возвратно-поступательном движениях абразивного инструмента.

В качестве режущего инструмента используются алмазные и эльборовые бруски соответствующей характеристики, закрепление на специальной оправке и образующие понетрупецию хонинговальной головки.

Особенности кр-са хонингования:

большая поверхность контакта абразивного инструмента с обрабатываемой поверхностью.

небольшие скорости резания и удельного давления абразивных Брусов;

малое количество выделенного тепла и обилие применение смазочно-охлаждающей жидкости.

Операция хонингование применяется для повышения точности формы, размеров и снижения величины шероховатости поверхности при обработке цилиндрических отверстий: сквозных или глухих, с гладкой поверхностью и с прерывистой, имеющей кольцевые, шпоночные, шлицевые, смазочные отверстия.

Применение нескольких абразивных брусков (не менее 4-х) расположенных по окружности хонинговальной головки на одинаковом расстоянии друг от друга и прижимаемых к обрабатываемой поверхности под давлением, в сочетании с одновременным выполнением вращательным и возвратно-поступательным движениями позволяет устранить дефекты формы (конусность, овальность, волнистость) получающихся в предыдущих операциях.

Недостатком операции является неправильность положения оси отверстия, а только полирования его положения, полученное на предыдущей операции.

Хонингованию подвергаются: блоки цилиндров, гильзы цилиндров, шатуны, тормозные цилиндры после операций: растачивание, развертывание, протягивание.

Рис.1 Схема хонингования гильзы.

Марки брусков: черновое ADB1 630/500 M2 – 01; чистовое ADB1 160/125 M5 - 01; окончательное ACM 20/14 MKЗ.

Режимы хонингования.

Удельное давление Р=(0,6…1,2) МПа

Окружная скорость Vо=30…50 м/мин.

Скорость возвратно-поступательного движения VВН=8…12 м/мин.Операцию хонингование выполняют на универсальных и специальных станках, одно- и многошпиндельных, сверлильным и горизонтальным расположением шпинделей.

Специальный станок МТ-8 предназначен для хонингования блоков цилиндров и гильз.

Суперфиниширование.

Суперфиниширование – это доводка, осуществляемая при одновременно выполняемых колебательном движение инструмента и вращательного заготовки.

Обработки суперфинишированием подвергаются наружные и внутренние цилиндрические, конические, а также сферические и плоские поверхности.

При суперфиниширование наружных цилиндрических поверхностей абразивных брусков прижимается к вращающейся детали с определения давления и совершает возвратно-поступательное движения.

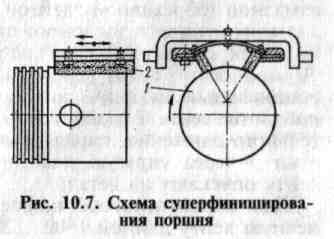

Рис.2. Схема суперфиниширования поршня.

Суперфинишированием обрабатывают – шейки коленчатых валов и распределительных валов, поршни, поршневые пальцы, калибры, штоки, кольца подшипников качения.

Операцию суперфиниширование выполняют после шлифования или после чистового или тонкого точения.

Достигаемая величина шероховатости соответствует 13 – 14 классов.

Недостатком кр-са суперфиниширования является невысокая производительность и ограниченные возможности по направлению погрешностей геометрической формы деталей.

Обработку ведут на станках следующих марок: универсальные 3870Б и 3871В и специальные ЛЗ-111, ЛЗ-112.

Суперфениширование производится брусками из электрокорунда белого (марки 24А, 25А), карбида кремния зеленого(63С,64С) и алмаза синтетического АС.

В зависимости от требований предъявляемым к поверхностям детали, обработку могут проводить 2-х, 3-х кратно.

Режимы суперфиниширования.

Удельное давление брусков Р=0,1…0,4 МПа.

Частота колебания брусков 600…2000 дв.ход./мин.

Амплитуда колебаний до 6 мм.

Скорость возвратно-поступательного движения брусков 1…2 м/мин.

Окружная скорость вращения детали 5…10 м/мин.

Продольная подача S=1…3 мм на оборот.