- •Введение

- •1.Расчётный раздел.

- •1.1 Выбор электродвигателя, кинематический и силовой расчет привода

- •1.2 Расчет зубчатой пары редуктора

- •Проверяем зубья по напряжениям изгиба по формуле

- •Допускаемое напряжение определяем по формуле

- •1.3 Проектный расчет валов редуктора

- •1.4 Конструктивные размеры шестерни и колеса

- •1.5 Конструктивные размеры корпуса и крышки редуктора

- •1.7 Проверка долговечности подшипников

- •Суммарные реакции

- •1.8 Второй этап компоновки редуктора

- •1.9 Проверка прочности шпоночных соединений

- •1.10 Проверочный расчет валов

- •1.11 Выбор сорта масла

- •1.12 Сборка редуктора

- •2 Графический раздел

- •Заключение

- •Список используемой литературы

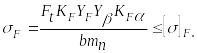

Проверяем зубья по напряжениям изгиба по формуле

(1.33)

(1.33)

Здесь

коэффициент нагрузки

По

табл. Б.10 приложения определим

по табл. Б.11

по табл. Б.11

.

.

YF – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv:

у шестерни

(1.34)

(1.34)

у колеса

(1.35)

(1.35)

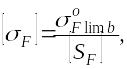

Допускаемое напряжение определяем по формуле

(1.36)

(1.36)

где

- предел выносливости определяем по

табл. Б.12,

- предел выносливости определяем по

табл. Б.12,

SFSFSF - коэффициент безопасности; SF учитывает нестабильность свойств материала зубчатых колес; его значения приведены в табл. Б.12 приложения, а SFучитывает способ получения заготовки зубчатого колеса: для поковок и штамповок SF=1,0; для проката SF=1.15; для литых заготовок SF=1.3.

Допускаемые напряжения:

для

шестерни F

для

колеса F

Находим отношения YF:

для шестерни 1;

для колеса 2.

Дальнейший расчет следует вести для зубьев колеcа, для которого найденное отношение меньше.

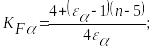

Определяем коэффициенты Y и КF:

(1.37)

(1.37)

(1.38)

(1.38)

где - коэффициент торцового перекрытия;

n – степень точности зубчатых колес.

При учебном проектировании можно принимать среднее значение =1,5 и степень точности 8-ю; тогда КF=0.92; b – ширина венца того зубчатого колеса, зубья которого проверяют на изгиб.

Проверяем прочность зуба по напряжениям изгиба по формуле (3.33).

1.3 Проектный расчет валов редуктора

Проектный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

Диаметр выходного конца по формуле

(1.39)

(1.39)

где к - допускаемое напряжение на кручение примем 20 МПа с учетом того, что ведущий вал испытывает изгиб от натяжения клиноременной передачи.

Примем ближайшее большее значение из стандартного ряда.

Диаметр вала под подшипниками согласовываем с ГОСТом на подшипники

,

(1.40)

,

(1.40)

Шестерню выполним за одно целое с валом.

Рисунок 3.3 Конструкция ведущего вала.

Ведомый вал:

Допускаемое напряжение на кручение к =25 МПа.

Диаметр выходного конца вала

(1.41)

(1.41)

Рисунок 3.4 Конструкция ведомого вала

Принимаем ближайшее большее значение из стандартного ряда

(табл. 19.1 [1]).

Диаметр вала

под подшипниками

dп2=dв2+5 мм=34+5=39мм

под зубчатым колесом

dк2= dп2+5 мм=40+5=45мм

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

1.4 Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно целое с валом; ее размеры определены выше:d1=39,997; dа1=52,496; b1=69.

Колесо кованое: d2=119,993; dа2=152,491; b2=64.

Диаметр ступицы

dст. = 1,6 dк2=1,6·45=72мм (1.42)

длина ступицы

lст. = (1,2…1,5)dк2=1,2·45=64мм (1.43)

Толщина обода

о = (2,5…4)mn=2,5·1,25=4мм (1.44)

Толщина диска

С = 0,3 b2=0,3·64=19,2мм≈20мм (1.45)