- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •5.1. Классификация и характеристика модельных составов

- •Производства, принятого технологического варианта процесса изготовления оболочек форм, требований к уровню механизации и

- •Усадка состава при охлаждении и расширение его при нагреве должны быть минимальными и стабильными.

- •Продолжительность затвердевания модельного состава в пресс-форме должна быть минимальной.

- •5.3. Материалы для модельных составов

- •5.4. Поворотная электропечь сопротивления

- •Глава 6

- •6.1. Особенности изготовления литейных форм и затвердевания в них отливок

- •Глава 7

- •Глава 8

- •8.9. Термообработка стальных отливок

- •9.1. Классификация отливок по группам контроля

- •9.2. Методы контроля

- •9.3. Брак отливок, его предупреждение и классификация

- •9.4. Исправление дефектов отливок

- •10.1. Примеры комплексной механизации и автоматизации

- •10.2. Цехи литья по выплавляемым моделям

- •Действительный (расчетный) годовой фонд времени рабочих

- •10.4. Технологические планировки (планы расположения оборудования)

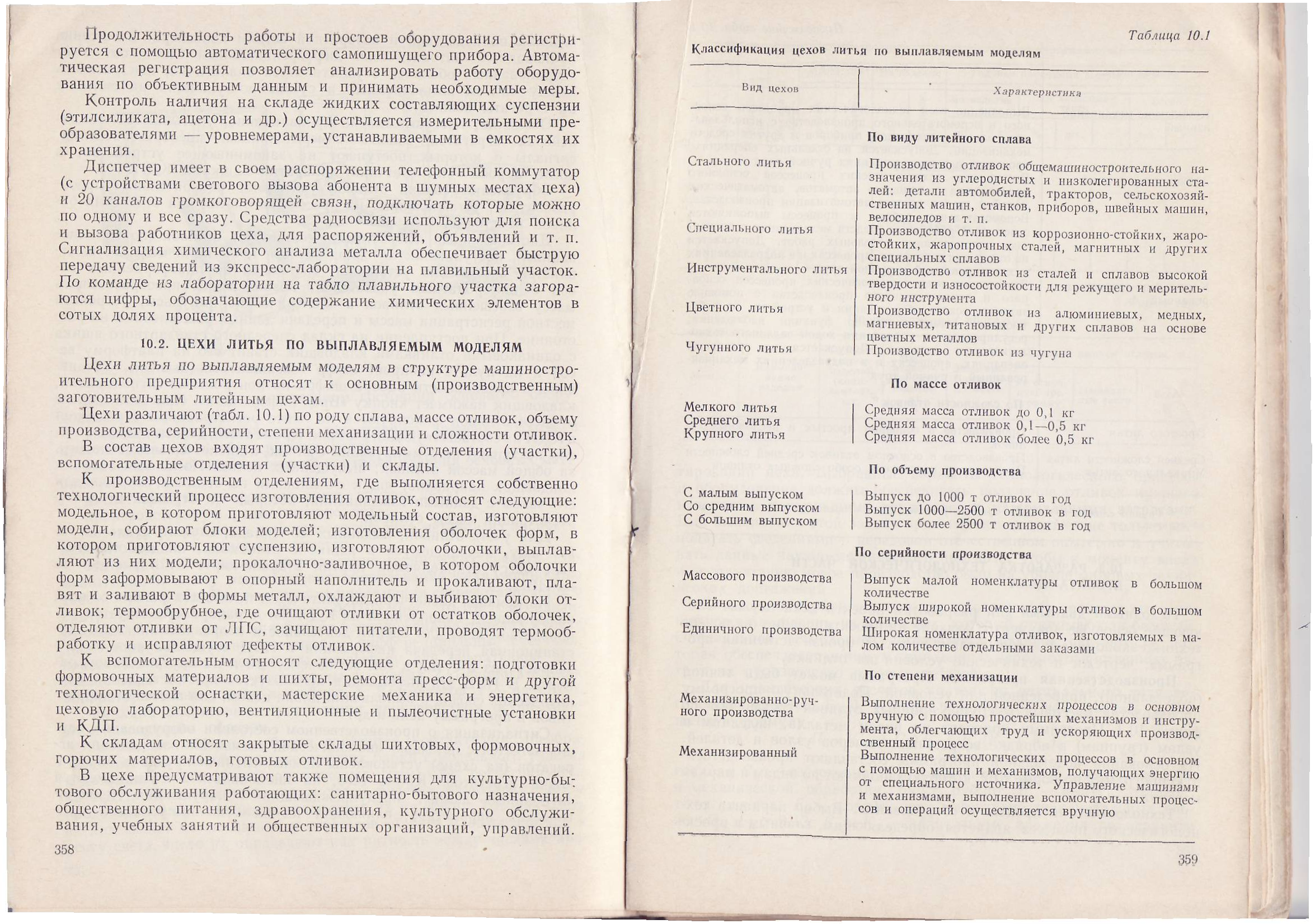

10.2. Цехи литья по выплавляемым моделям

Цехи литья по выплавляемым моделям в структуре машиностроительного предприятия относят к основным (производственным) заготовительным литейным цехам.

'Цехи различают (табл. 10.1) по роду сплава, массе отливок, объему производства, серийности, степени механизации и сложности отливок.

В состав цехов входят производственные отделения (участки), вспомогательные отделения (участки) и склады.

К производственным отделениям, где выполняется собственно технологический процесс изготовления отливок, относят следующие: модельное, в котором приготовляют модельный состав, изготовляют модели, собирают блоки моделей; изготовления оболочек форм, в котором приготовляют суспензию, изготовляют оболочки, выплавляют из них модели; прокалочно-заливочное, в котором оболочки форм заформовывают в опорный наполнитель и прокаливают, плавят и заливают в формы металл, охлаждают и выбивают блоки отливок; термообрубное, где очищают отливки от остатков оболочек, отделяют отливки от ЛПС, зачищают питатели, проводят термообработку и исправляют дефекты отливок.

К вспомогательным относят следующие отделения: подготовки формовочных материалов и шихты, ремонта пресс-форм и другой технологической оснастки, мастерские механика и энергетика, цеховую лабораторию, вентиляционные и пылеочистные установки и КДП.

К складам относят закрытые склады шихтовых, формовочных, горючих материалов, готовых отливок.

В цехе предусматривают также помещения для культурно-бы: тового обслуживания работающих: санитарно-бытового назначения, общественного питания, здравоохранения, культурного обслуживания, учебных занятий и общественных организаций, управлений.

10.3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ ЧАСТИ ПРОЕКТА ЦЕХА

Исходными данными для разработки проекта цеха служат следующие основные документы: задание на проектирование (включает технико-экономическое обоснование проекта); производственная программа; чертежи и технические условия на отливки.

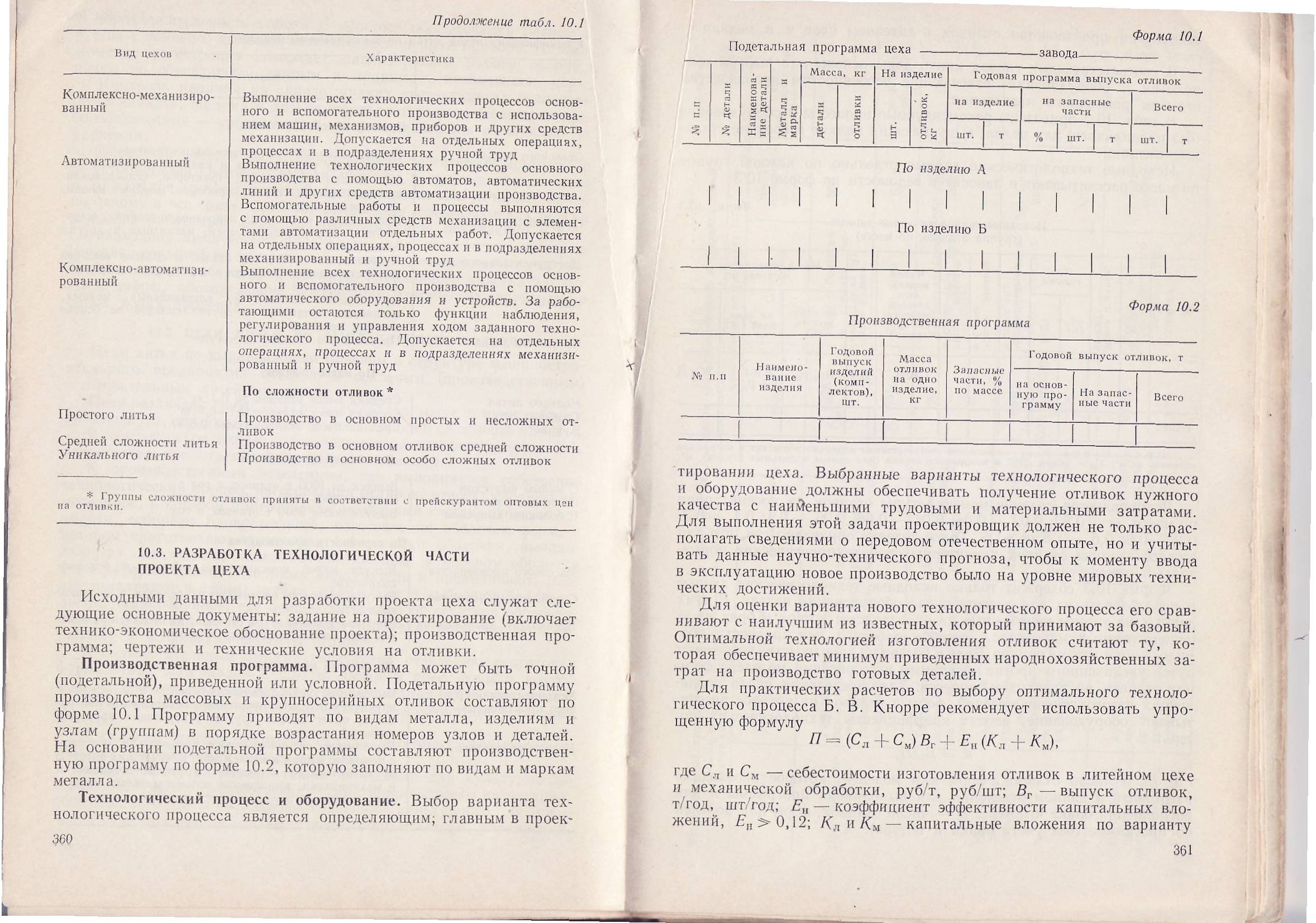

Производственная программа. Программа может быть точной (подетальной), приведенной или условной. Подетальную программу производства массовых и крупносерийных отливок составляют по форме 10.1 Программу приводят по видам металла, изделиям и узлам (группам) в порядке возрастания номеров узлов и деталей. На основании подетальной программы составляют производственную программу по форме 10.2, которую заполняют по видам и маркам металла.

Технологический процесс и оборудование. Выбор варианта технологического процесса является определяющим; главным в проектировании цеха. Выбранные варианты технологического процесса и оборудование должны обеспечивать получение отливок нужного качества с наименьшими трудовыми и материальными затратами. Для выполнения этой задачи проектировщик должен не только располагать сведениями о передовом отечественном опыте, но и учитывать данные научно-технического прогноза, чтобы к моменту ввода в эксплуатацию новое производство было на уровне мировых технических достижений.

Для оценки варианта нового технологического процесса его сравнивают с наилучшим из известных, который принимают за базовый. Оптимальной технологией изготовления отливок считают ту, которая обеспечивает минимум приведенных народнохозяйственных затрат на производство готовых деталей.

технологии производства отливок в литейном цехе и в механическом цехе, руб.

В соответствующих главах книги даны основы для выбора технологии и оборудования, отвечающие особенностям производства отливок различного назначения.

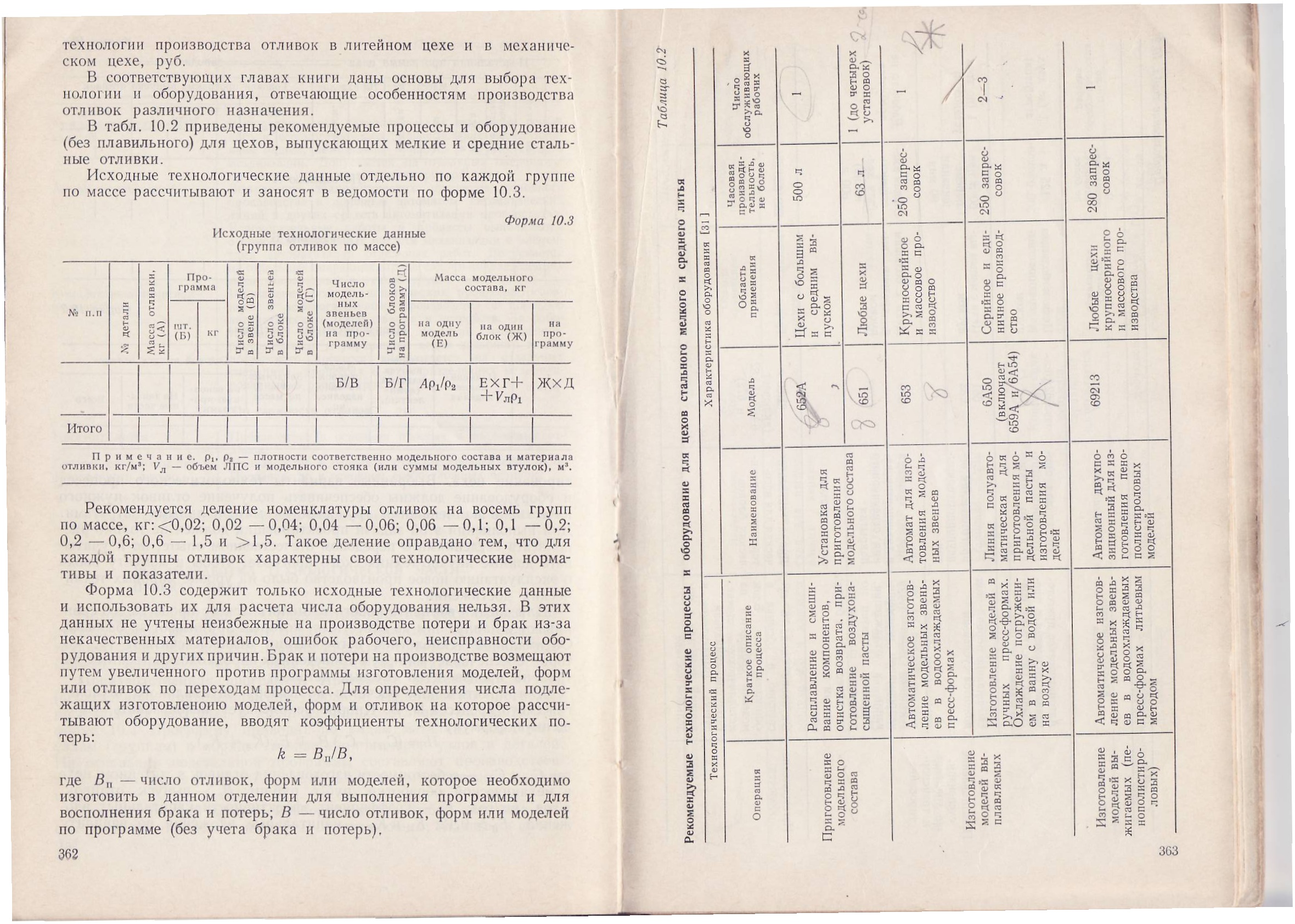

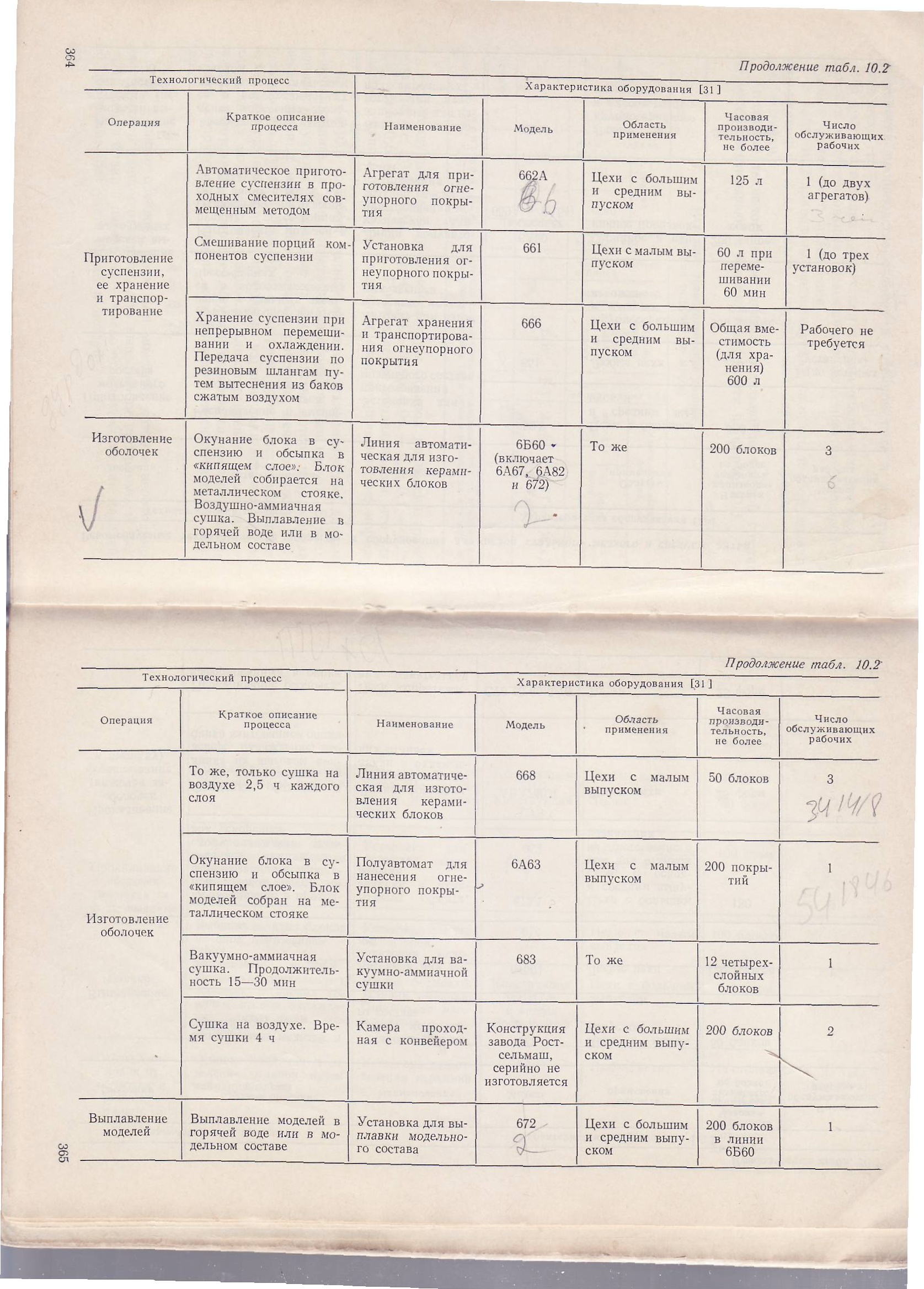

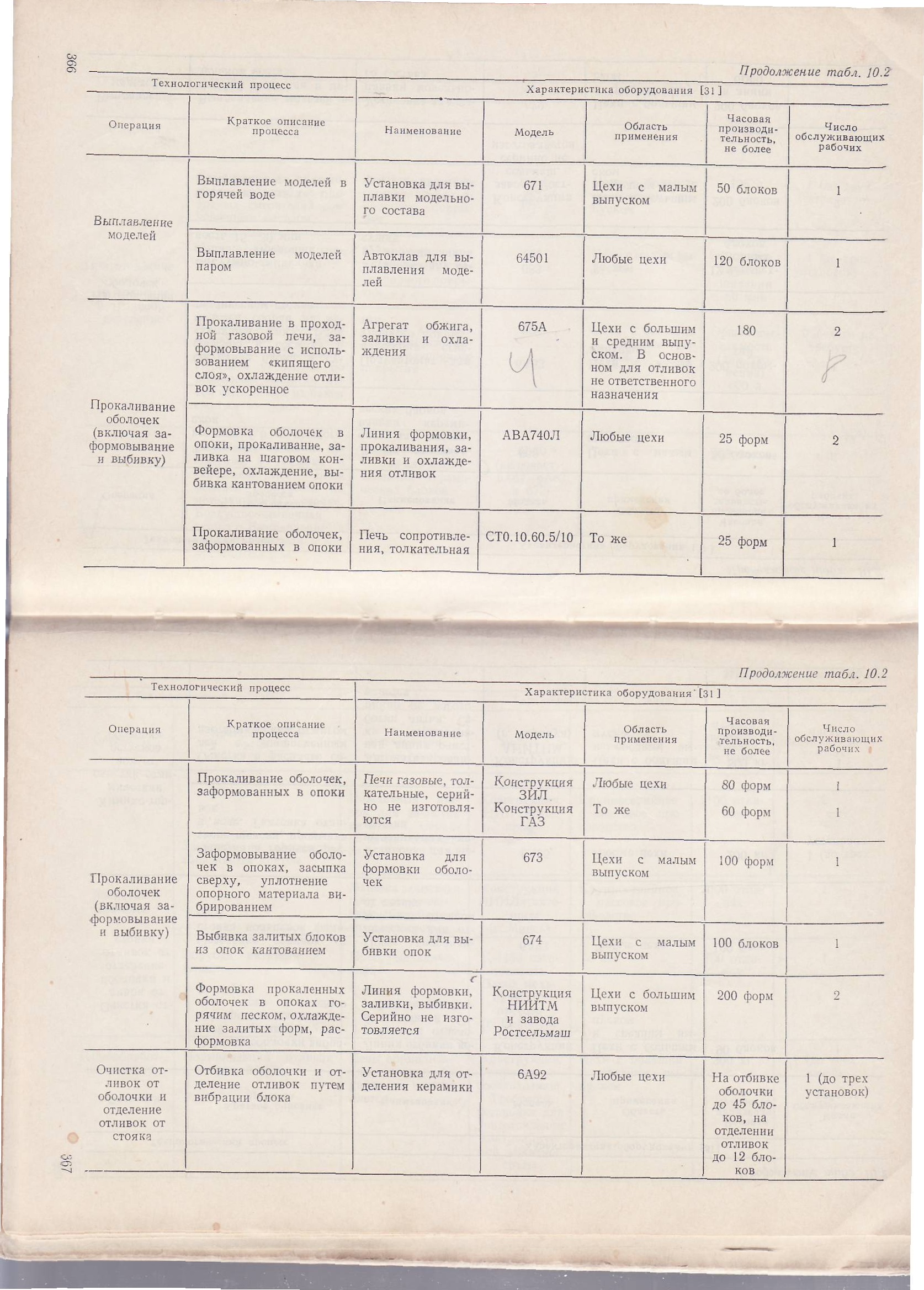

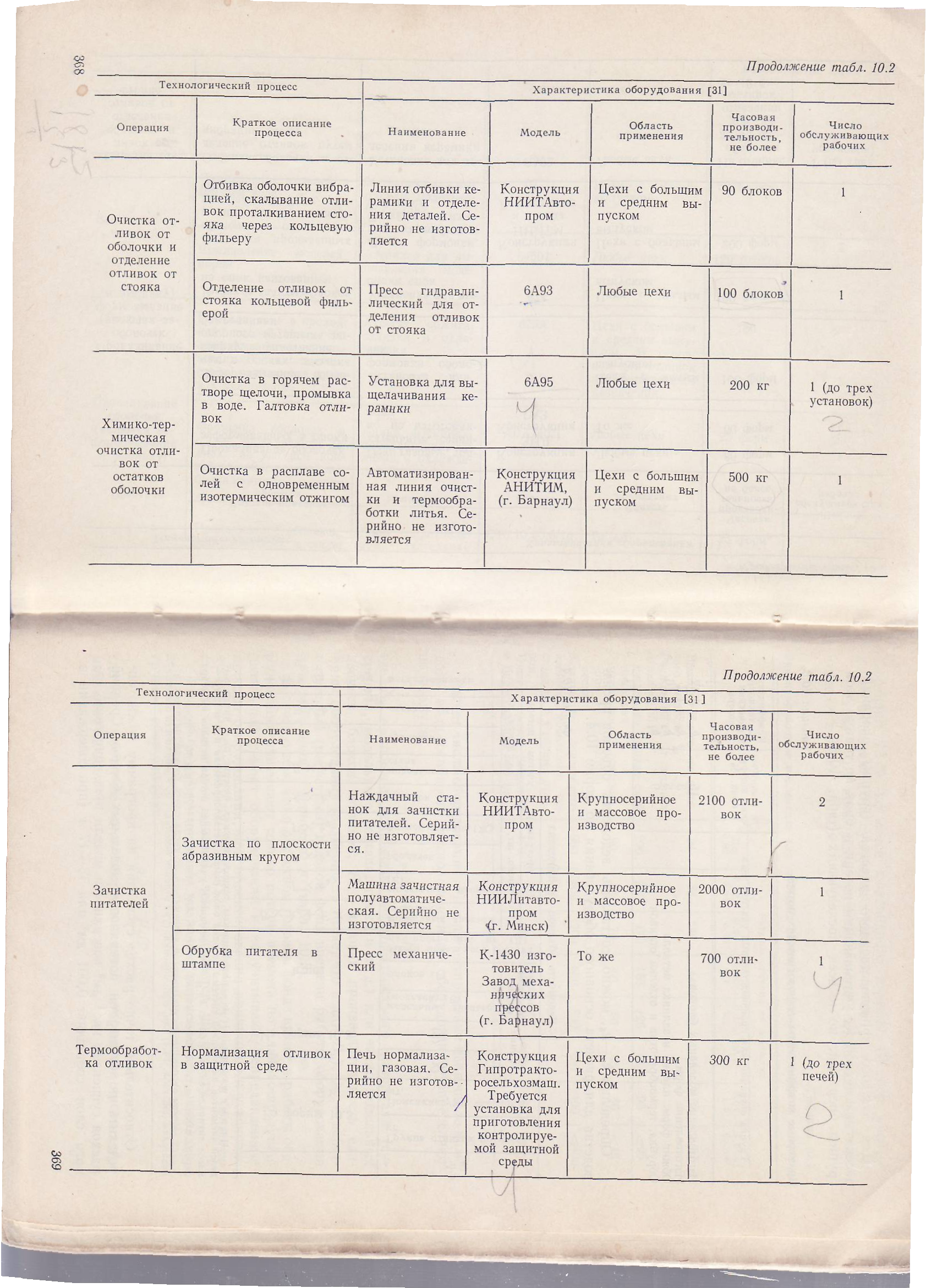

В табл. 10.2 приведены рекомендуемые процессы и оборудование (без плавильного) для цехов, выпускающих мелкие и средние стальные отливки.

Исходные технологические данные отдельно по каждой группе по массе рассчитывают и заносят в ведомости по форме 10.3.

Форма 10.3

Исходные технологические данные (группа отливок по массе)

№ п.п |

№ детали |

Масса отливки» кг (А) |

Программа |

Число моделей в звене (В) |

Число звеньев в блоке |

Число моделей в блоке (Г) |

Число модельных звеньев (моделей) на программу |

Число блоков на программу (Д) |

Масса модельного состава, кг |

|||

шт. (Б) |

кг |

на одну модель (Е) |

на один блок (Ж) |

на программу |

||||||||

|

|

|

|

|

|

|

|

Б/В |

Б/Г |

|

ЕХГ+ + УлР1 |

ЖХД |

Итого |

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. pt» р2 — плотности соответственно модельного состава и материала отливки» кг/м3; Ул — объем ЛПС и модельного стояка (или суммы модельных втулок)» м3.

Рекомендуется деление номенклатуры отливок на восемь групп по массе, кг:<0,02; 0,02 —0,04; 0,04 —0,06; 0,06 —0,1; 0,1 —0,2; 0,2 —0,6; 0,6 — 1,5 и >1,5. Такое деление оправдано тем, что для каждЬй группы отливок характерны свои технологические нормативы и показатели.

Форма 10.3 содержит только исходные технологические данные и использовать их для расчета числа оборудования нельзя. В этих данных не учтены неизбежные на производстве потери и брак из-за некачественных материалов, ошибок рабочего, неисправности оборудования и других причин. Брак и потери на производстве возмещают путем увеличенного против программы изготовления моделей, форм или отливок по переходам процесса. Для определения числа подлежащих изготовленоию моделей, форм и отливок на которое рассчитывают оборудование, вводят коэффициенты технологических потерь.

Р![]() асчет

числа оборудования. При проектировании

цеха число каждого вида основного

технологического оборудования определяют

по формуле

асчет

числа оборудования. При проектировании

цеха число каждого вида основного

технологического оборудования определяют

по формуле

где Вп — годовое количество перерабатываемого материала (су- спензии, модельного состава, песка и т. д.) или число модельных звеньев, блоков, отливок; Н — часовая производительность еди- ницы оборудования (размерность та же, что и для Вп); фд —дейст- вительный (расчетный) годовой фонд времени работы оборудования при выбранной сменности, ч (табл. 10.5). до

В связи с тем, что в расчетном годовом фонде времени работы оборудования учитывают только потери времени на планово-предупредительный ремонт оборудования и не учитывают непредвиденные простои оборудования, при проектировании принимают к установке несколько большее число оборудования (с округлением в большую сторону, до целых единиц), чем получается по расчету.

Размер резерва, который должен компенсировать непредвиденные простои оборудования, характеризуется коэффициентом загрузки оборудования

где Рр — расчетное число оборудования; Р — принятое число единиц оборудования.

Действительный (расчетный) годовой фонд времени работы оборудования (рабочая неделя 41 ч, в году восемь праздничных дней)

К оэффициент

/г3.0 должен быть таким, чтобы обеспечивалось

выполнение программы в реальных

производственных условиях при отсутствии

неиспользуемых производственных

мощностей. Чем сложнее оборудование,

тем оно менее надежно в работе, поэтому

меньше должен быть £3.0. И наоборот, чем

надежнее оборудование, тем ближе /г3. о

к

единице.

оэффициент

/г3.0 должен быть таким, чтобы обеспечивалось

выполнение программы в реальных

производственных условиях при отсутствии

неиспользуемых производственных

мощностей. Чем сложнее оборудование,

тем оно менее надежно в работе, поэтому

меньше должен быть £3.0. И наоборот, чем

надежнее оборудование, тем ближе /г3. о

к

единице.

Примерные значения /г3.0 в зависимости от сложности используемого оборудования:

Несложное (например, установка для приготовления суспензии мод. 661,

ванна выплавления моделей мод. 671) 0,9

Сложное (например, установка для приготовления модельного состава

мод. 651, автомат для изготовления модельных звеньев мод. 653) 0,8

Особо сложное (например, агрегат для приготовления суспензии мод. 662А,

агрегат прокаливания, заливки и охлаждения мод. 675А) 0,7

Состав работающих. Промышленно-производственный персонал цеха подразделяют на следующие категории: рабочие, инженерно-372 технические работники (ИТР), счетно-конторский персонал (СКП) младший обслуживающий персонал (МОП). Рабочих подразделяют на производственных и вспомогательных. Производственными называют рабочих, непосредственно связанных с изготовлением отливок.

При укрупненных расчетах число рабочих может быть принято по данным цеха-аналога.

Ориентировочные показатели для определения числа рабочих приведены в табл. 10.6.

Таблица 10.6

Ориентировочные показатели для определения числа рабочих

|

Характеристика цеха |

|

|

|

|

|

|

|

Среднесписочное |

|

|

Отрасль |

Тип |

|

Чи- |

Выпуск |

|

|

число про- |

сло |

на одного |

||

производства |

производства |

Степень |

изводствен- |

рабо- |

рабочего, |

|

п годовой |

ного персонала, чел. |

чих |

т/год |

|

|

выпуск |

механизации |

|||

|

отливок, т |

|

|

|

|

Автомобилестрое- |

Массовое |

Комплексная |

796 . |

708 |

10,03 |

ние |

7100 |

механизация и автоматизация |

|

|

|

Мотовел остроен не |

4613 |

То же |

821 |

738 |

6,25 |

Массовое |

Комплексная |

174 |

164 |

6,1 |

|

|

1000 |

механизация |

|

|

|

Тракторные двига- |

680 |

Механизация |

140 , 581 1 |

126 |

5,39 |

Массовое |

Комплексная |

525 |

8,19 |

||

тели |

4300 |

механизация и |

|

|

|

Сельскохозяй- |

|

автоматизация |

|

|

|

Массовое |

То же |

391 |

352 |

9,52 |

|

ственные |

3350 |

|

|

|

|

Ста н кострое 11 не |

Разной серийности 2000 |

» |

232 |

198 |

10,1 |

Производство тек- |

Массовое |

Комплексная |

180 |

161 |

9,81 |

стильных и швей- |

1580 |

механизация |

|

|

|

ных машин |

|

|

|

|

|

Производство ин- |

Разной серий- |

Механизация |

45 |

40 |

5,0 |

струмента |

ности 200 |

|

|

|

|

Для более точного расчета нужно число производственных рабочих у оборудования (в том числе автоматического) определять на основании норм обслуживания этого оборудования, путем проектной расстановки рабочих по рабочим местам.

На ручных работах, там, где отсутствует принудительный теми работы оборудования и производительность зависит от рабочего, или там, где возможно выполнение рабочим нескольких операций либо обслуживание нескольких машин, число производственных рабочих определяют по трудоемкости этих работ (метод расчета приведен ниже).

Число вспомогательных рабочих либо определяют по рабочим местам и участкам цеха, по нормам обслуживания, либо, как приведено ниже, принимают в процентном отношении к числу производственных рабочих:

Механизирован но-ручное 10—15

Механизированное 15—25

Комплексно-механизированное 25—40

Автоматизированное 70—80

Комплексно-автоматизированное 90—100

Число ИТР, СКП и МОП принимают в следующем процентном отношении к общему числу рабочих: 7 — 9 % ИТР; 0,6 — 1 % СКП; 1,5—2 % МОП.

Расчет числа производственных рабочих по трудоемкости работ.

Требуемое число производственных рабочих для выполнения программы в целом по цеху или на зданную группу операций определяют по формуле

где То0ш — норма времени на изготовление отливок или на данную группу операций на годовую программу, ч; Тг — действительный (расчетный) годовой фонд времени рабочих, ч (табл. 10.7),

Г°бщ= Е(7>/60),

где Тш — норма времени на изготовление одной отливки или на выполнение данных операций на одну отливку, мин; п — число отливок на годовую программу;

tm— норма времени на выполнение отдельной операции на одну отливку, мин.

Таблица 10.7