- •«Открытые горные работы»

- •Основные понятия и принципы открытых горных работ.

- •2.1.Горные породы как объект разработки.

- •1.4. Особенности и технико-экономические показатели открытого способа разработки.

- •Лекция № 3. Коэффициент вскрыши. Элементы карьера.

- •Климатические и гидрогеологические условия.

- •Лекция № 4-5. Процессы подготовки горных пород к выемке.

- •Предохранение пород от промерзания.

- •Управляемое обрушение пород.

- •Лекция № 6,7. Выемка и погрузка горных пород.

- •Экскавируемость горных пород в массиве.

- •Среднее значения коэффициента Кв.

- •Экскавируемость разрушенных горных пород.

- •Среднее значение показателей обрушения взорванных пород

- •Технологическая оценка основных видов выемочного оборудования.

- •Показатели, характеризующие паспортную производительность скреперов.

- •Среднее значения коэффициентов Кн.К и Крк

- •Значения коэффициента Кд

- •Лекция 8,9,10. Перемещение карьерных грузов.

- •Основные виды карьерного транспорта.

- •Характеристика пути и подвижного состава железнодорожного транспорта.

- •Схемы развития путей и организация обменных операций на уступах.

- •Расчет массы поезда.

- •Пропускная и провозная способность перегонов и раздельных пунктов.

- •Характеристика дорог и подвижного

- •Расчет парка подвижного состава автотранспорта

- •Схемы конвейерного транспорта на карьерах и расчет производительности конвейеров.

- •Лекция 11, 12, 13. Отвалообразование вскрышных пород.

- •Выбор расположения отвалов.

- •Отвалообразование при железнодорожном транспорте.

- •Отвалообразование при автотранспорте.

- •Отвалообразование при конвейерном транспорте.

- •Рациональное использование земли при разработке месторождений открытым способом.

- •Лекция 14. Вскрытие карьерного поля.

- •Системы капитальных траншей.

- •Классификация способов вскрытия.

- •Трасса капитальных траншей.

- •Выбор способа вскрытия карьерного поля.

- •Технология, механизация и организация работ при проведении горных выработок.

- •Лекция 15. Режим горных работ карьера.

- •Лекция 16, 17. Системы открытой разработки месторождений.

- •Классификация систем разработки.

- •Технология и комплексная механизация при сплошных системах разработки.

- •Технология и комплексная механизация при углубочных системах разработки.

- •Комбинированная разработка месторождений.

- •Технология и механизация добычи пород на щебеночных карьерах.

- •Технология и механизация добычи и переработки песчано-гравийных пород и строительного камня.

- •Лекция 19. Качество полезного ископаемого.

- •Перечень лабораторных работ по курсу огр.

Расчет парка подвижного состава автотранспорта

и пропускной способности дорог.

Расчет парка подвижного состава. Как правило число автосамосвалов рассчитывается для каждого экскаватора отдельно. Рабочий парк автосамосвалов устанавливается по условию обеспечения непрерывной работы парка экскаваторов при ритмичной подаче порожних автосамосвалов в забой. Число автосамосвалов, которое может эффективно использоваться в комплексе с одним экскаватором, определяется по формуле:

Nр.а = Tр / tn,

где Tр – продолжительность рейса, мин;

tn, - продолжительность погрузки автосамосвала

Tр = tп + tдв + tр + tм,

где tдв, tр, tм – соответственно продолжительность движения, разгрузки и маневров автосамосвала, мин.

Подставив значение Тр. а получим:

Nр.а = tп + tдв + tр + tм / tn, = 1 + (tдв + tр + tм / tn).

Продолжительность погрузки:

tn = nк tц,

где nк – число ковшей, разгружаемых экскаватором в кузов автосамосвала;

tц – продолжительность рабочего цикла экскаватора, мин.

Продолжительность движения автосамосвала определяется по формуле:

tдв = Тгр + Тпор.,

где Тгр., Тпор. – продолжительность движения автосамосвала соответственно с грузом и без него, мин.

Пропускная способность дороги (машин/ч) определяет максимальное число машин, которые могут пройти в единицу времени через определенный пункт дороги, и зависит от числа полос движения, качества и состояния проезжей части дороги, скорости движения автомобилей:

N = 1000 υ n Кн / S,

где υ – расчетная скорость движения, км/ч;

n – число полос движения;

Кн – коэффициент неравномерности движения (Кн = 0.5-0.8);

S – интервал следования машин (расстояние видимости), м;

S = а + tа + tдυ + Lт

а - допустимое расстояние между машинами при их остановке, м;

tа – длина машины, м;

tд – время реакции водителя, ч, (tд =0.5-1 с);

Lт – длина тормозного пути.

Длина тормозного пути Lт при движении большегрузных автосамосвалов на спусках с уклоном 4-8% (щебеночная дорога) составляет 22-25 м; при скорости движения около 50 км/ч тормозной путь при уклоне 10% равен 80-120 м длч груженых и 60-80 м для порожних автосамосвалов.

Провозная способность дороги (м3/ч) определяется возможным объемом груза, перевозимого по дороге в единицу времени:

W = N Vа. ф,

где Vа. ф – фактический объем породы, перевозимой автомобилем, м3.

Достоинства автотранспорта: автономность энергоисточника; гибкость, маневренность и взаимная независимость работы автосамосвалов, что упрощает схемы движения; невысокая требовательность а плану и профилю автомобильных дорог (допускаются радиусы 20-25 м, подъем и уклоны до 80-100%), что сокращает расстояния перевозок в 2-3 раза по сравнению с железнодорожным транспортом; меньшие объемы наклонных траншей и горно-строительных работ (до 40-50%), а следовательно, меньшие сроки и затраты ( на 20-25% ) на строительство карьеров. Отсутствие рельсовых путей и контактной сети упрощает организацию работ. Максимальная производительность экскаваторов на 20-25% больше чем при железнодорожном транспорте. Затраты на отвальные работы существенно уменьшаются. повышается концентрация работ, увеличивается темп углубления горных работ. Автотранспорт эффективен при строительстве карьеров любой производственной мощности, при разработке залежей сложных форм, малых размеров карьерных полей, сложной топографической поверхности; успешно применяется при раздельной выемке сложноструктурных залежей; может использоваться как вспомогательный и дополнительный к другим видам транспорта, особенно на горно-подготовительных работах.

Основные недостатки автотранспорта: экономическая эффективность только при небольших расстояниях перевозок (до 2-5 км); высокая интенсивность движения (до 10-12 тыс. рейсов в сутки по главным автодорогам); большой парк машин и штат водителей; сравнительно высокие расходы на топливо и смазочные материалы; быстрый износ механических частей и двигателей при несовершенном покрытии дорог и крутых подъемах; высокая стоимость большегрузных автомашин, а также большие расходы на их ремонт и содержание (соответственно до 20-25 и 30-35% от затрат на перевозки); жесткая зависимость от климатических условий и состояния автодорог; снижение производительности во время снегопадов, распутицы, дождей и гололеда; загазованность атмосферы карьеров при большой интенсивности перевозок.

Конвейерный транспорт применяется преимущественно для перемещения мягких вскрышных пород, угля, на песчано-гравийных карьерах, карьерах огнеупорных глин и др. Практически конвейерами можно перемещать все породы, главным образом в мелкораздробленном состоянии (Пт≤4-5).

Транспортные конвейеры разделяются на передвижные (забойные и отвальные), полустационарные (передаточные и сборочные) и стационарные (подъемные, магистральные, породо - отборочные, складские).

Преимущественное распространение на карьерах получили ленточные конвейеры, надежные в эксплуатации, обладающие большой производительностью, характеризующиеся относительно малой энерго- и металлоемкостью. Основная часть этих конвейеров состоит из конвейерной ленты, (являющаяся одновременно тяговым и грузонесущим органом), роликовых опор, смонтированных на металлической конструкции, приводной станции, устройства для натяжения ленты, загрузочного устройства (рис.8.6).

На карьерах наибольшее применение получили тканевые многопрокладочные ленты. Ткани изготавливаются из бельтинга, особо прочного бельтинга и лавсана. Все большее применение находят конвейерные ленты с капроновыми и анидными прокладками. Для мощных стационарных конвейеров, как правило, применяются резинотросовые ленты (трос диаметром 2.5-20 мм). Ширина ленты конвейера зависит от его производительности и кусковатости транспортируемых пород и находится в пределах 400-3600 мм. Транспортирование крупных кусков тяжелых пород быстро выводит конвейерную ленту из строя, поэтому размер кусков обычно не превышает 500 мм.

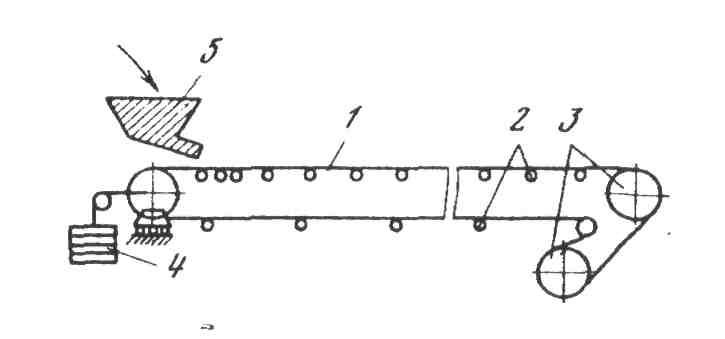

Рис.8.6. схема ленточного конвейера: 1 – конвейерная лента; 2 – роликоопоры;

3 – приводные барабаны; 4 - устройство для натяжения ленты; 5 - загрузочное устройство.

Скорость движения конвейерной ленты выбирается с учетом физико-технических характеристик транспортируемых пород, ширины ленты и изменяется в пределах 0.7-6 м/с. допустимый угол подъема зависит от физико-технических характеристик транспортируемых пород и составляет 20-22о, 16-18о и 13-150 соответственно при транспортировании рыхлых пород, раздробленных скальных пород и гравия, а при спуске угол наклона конвейера на 2-30 меньше допустимого угла при подъеме.

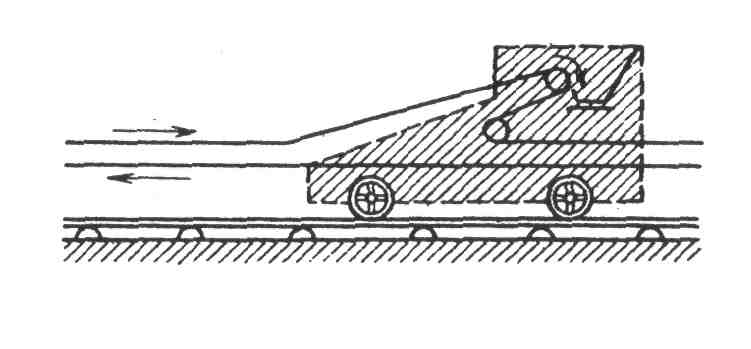

Роликоопоры служат для поддержания конвейерной ленты. Приводная станция служит для передачи конвейерной ленте тягового усилия. Натяжная станция служит для создания начального натяжения ленты, которое необходимо для надежной передачи тягового усилия приводными барабанами ленте и для компенсации ее вытяжки в процессе ее эксплуатации. Загрузочные устройства устанавливаются в местах поступления груза на конвейер основными элементами загрузочного устройства являются воронка, лоток и питатель. передвижные загрузочные устройства (рис.8.7.) предназначены для обеспечения разгрузки конвейера в любой ее точки. К конвейерным установкам относятся также транспортно-отвальный мост, консольный отвалообразователь и

Рис.8.7. схема двухбарабанного разгрузочного устройства

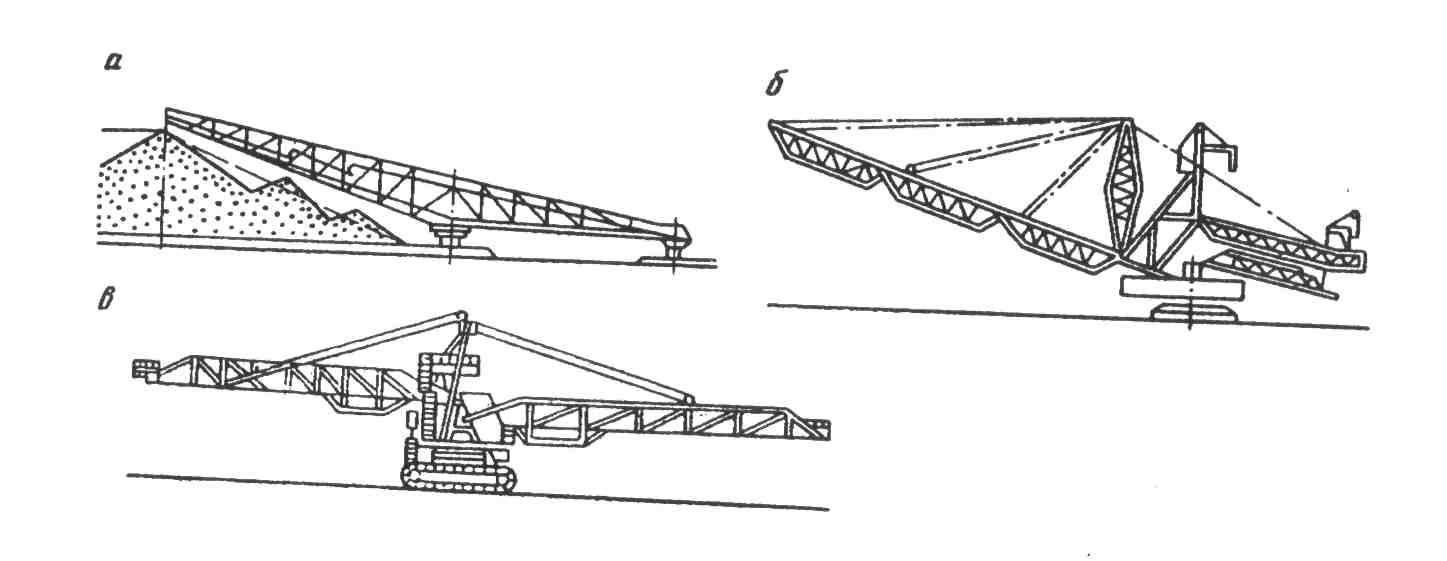

конвейерный перегружатель (рис.8.8).

Рис.8.8. схема транспортно-отвального моста (а), консольного отвалообразователя (б), конвейерного перегружателя (в).