- •Электроэрозионная обработка

- •Общее описание процесса электрической эрозии

- •Тепловые процессы на электродах

- •Технологические схемы ээо

- •Производительность ээо

- •Качество поверхности при ээо

- •Электроэрозионное оборудование

- •Генераторы импульсов

- •Регуляторы подачи электрода-инструмента

- •Система рабочих перемещений электрода-инструмента

- •Система очистки и подачи диэлектрика в мэп (рис. 1.32)

- •Виды станков для ээо

- •Область использования ээо

- •Проектирование технологического процесса ээо

- •Прошивание отверстий

- •Изготовление матриц

- •Получение наружных поверхностей матрицы способом обратного копирования (рис. 1.45)

- •Прошивание полостей

- •Электроэрозионное шлифование

- •Электроэрозионное разрезание

- •Изготовление деталей не профилированным электродом-инструментом

- •Технология изготовления цанг

- •Электроэрозионное упрочнение

- •Электрохимическая обработка (эхо). Механизм анодного растворения

- •Съем металла при эхо

- •Пассивация поверхности

- •Подбор электролита

- •Скорость протекания электролита

- •Напряжение

- •Технологические схемы эхо

- •Копирование электрода-инструмента на заготовке.

- •Межэлектродный зазор

- •Припуск на обработку (рис. 2.12)

- •Производительность эхо

- •Точность эхо

- •Качество поверхности после эхо

- •Физические свойства поверхности

- •Проектирование электродов-инструментов

- •Технологические возможности эхо

- •Структура оборудования для эхо

- •Источники питания

- •Системы регулирования эхо

- •Системы подачи и очистки электролита

- •Электроннолучевая обработка материалов

- •Получение свободных электронов

- •Ускорение электронов

- •Управление электронным лучом

- •Взаимодействие электронного луча с веществом

- •Особенности электронного луча как инструмента

- •Локальный переплав

- •Электронно-лучевая плавка

- •Электроннолучевая сварка

- •Электроннолучевое испарение тонких пленок

- •Размерная эло

- •Светолучевая обработка. Когерентное излучение и условие его получения

- •Основные схемы окг

- •Взаимодействие излучения окг в веществом

- •Преимущества окг в технологии

- •Лазерное плавление

- •Лазерная сварка

- •Лазерная резка и размерная обработка

- •Плазменная обработка материалов

- •Устройство для получения плазмы

- •Виды плазменных источников энергии

- •Характеристики плазменного источника энергии

- •Технологическое примирение плазмы

- •Ультразвуковые колебания

- •Форма ультразвуковых волн

- •Основные характеристики ультразвукового поля

- •Поглощение и отражение ультразвука

- •Стоячие волны

- •Акустические колебательные системы (рис. 6.3)

- •Характеристики колебательных систем

- •Электроакустические преобразователи

- •Магнитострикционные преобразователи

- •Пьезоэлектрические преобразователи

- •Ультразвуковые концентраторы и волноводы

Подбор электролита

От состава электролита зависит его электропроводность и скорость растворения металла. Электролиты должны отвечать следующим требованиям:

Содержащиеся в одном растворе электролита анионы и катионы должны хорошо диссоциировать при любых комбинациях

Потенциал материала электрода-инструмента должен быть более положительным, чем потенциал осаждения катионов. Это препятствует осаждению металлических катионов на электрод инструмент

Наличие в электролите активирующих анионов разрушающих под действием тока поверхностные оксидные пленки на аноде и его растворения

Для равномерного растворения всей заготовки необходимо соответствие концентрации анионов имеющих близкое сродство к тому или иному компоненту обрабатываемого сплава содержанию этого компонента в сплаве

Обеспечение в ходе реакции в электролите перехода продуктов реакции анодного растворения в нерастворимое состояние для удаления продуктов обработки из раствора

Электролит должен обладать невысокой вязкостью, что облегчает прокачку и ускоряет тепло и масса перенос в МЭП. Должен быть с низкой коррозионной активностью к оборудованию, безвредным для здоровья, пожара и взрыва безопасным. Поэтому применяют растворы неорганических солей, хлориды, нитраты, сульфаты натрия и калия с добавками для придания дополнительных свойств.

Скорость протекания электролита

Количество продуктов обработки при анодной и катодной областях зависит от скорости анодного растворения и скорости выноса частиц электролита. Если его скорость меньше 1-2 м/с, то он не успевает вынести из МЭП все продукты обработки и скорость анодного растворения через некоторое время снижается. Поэтому необходимо обеспечить условие когда скорость выноса продуктов обработки незначительно превышает скорость образования продуктов обработки, при анодном растворении. При значительно превышении скорости выноса частиц не оправданно увеличивается мощность насосов для перекачки электролита, а скорость анодного растворения может снижаться из-за кавитации вызывающей местное прекращение процесса. Поэтому диапазон скоростей протекания электролита через МЭП составляет от 5 до 40 м/с.

Напряжение

В паузах между импульсами анодного растворения не происходит, а электролит протекает освобождая МЭП от продуктов обработки, что способствует поддержанию расчетного режима ЭХО повышению технологических показателей процесса. Чем больше скважность, тем меньше изменяются условия протекания процесса, но снижается скорость съема металла или усложняется оборудование, так как чтобы компенсировать меньшую длительность анодного растворения увеличивают силу протекающего тока. Если использовать импульсное напряжение, то учитывают следующее:

Можно уменьшить МЭП за счет лучшего удаления продуктов обработки

Снижается газонаполнение МЭП, в период протекания тока, что снижает потери напряжения

Уменьшается пассивация и увеличивается выход по току за счет лучшего удаления продуктов обработки

Повышение плотности тока при подаче импульса улучшает качество поверхности

Технологические схемы эхо

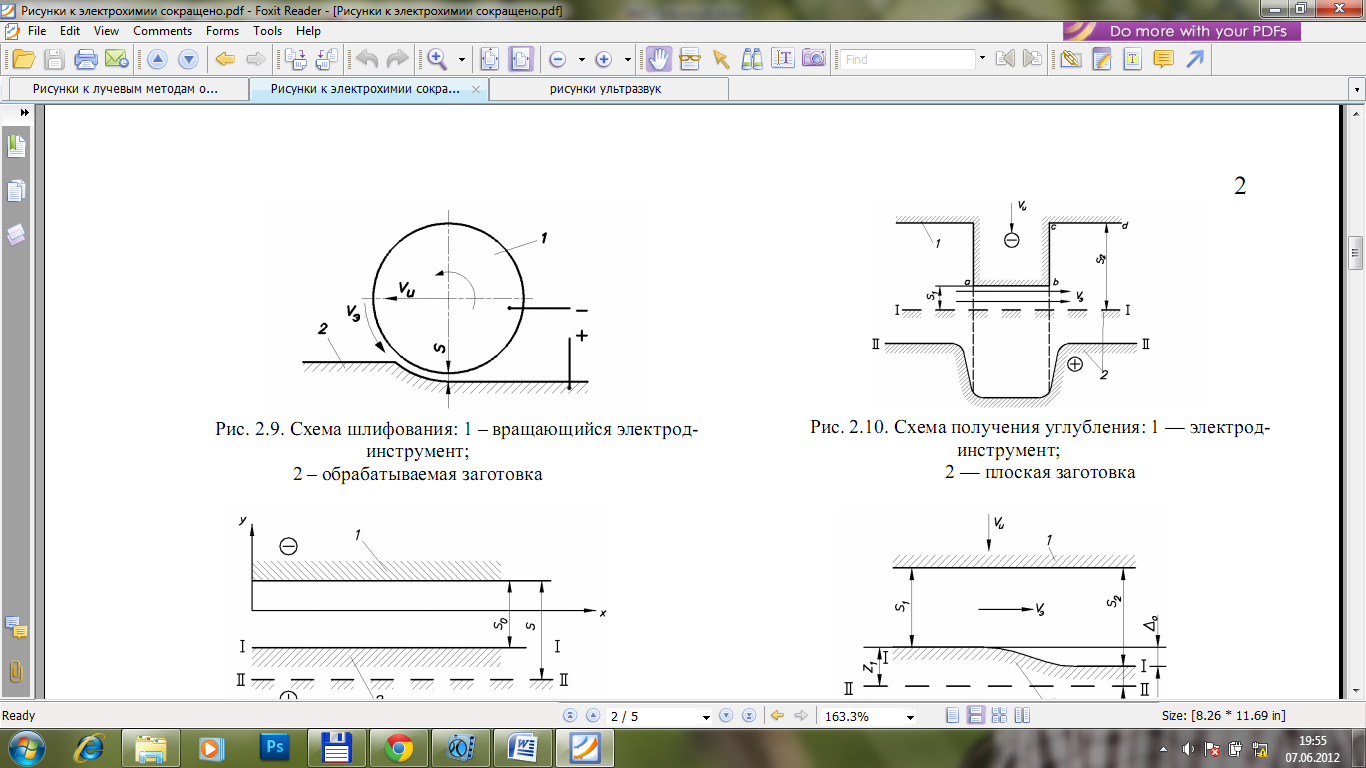

Обработка с неподвижными электродами (рис. 2.4). Так получают отверстия в листах, проводят маркирование, удаляют заусенцы, скругляют острые кромки. Требуемая форма углубления или отверстия получаются за счет нанесения на электроды слоя диэлектрика 3. При этой схеме электрод-инструмент 1 не перемещается к обрабатываемой поверхности. По мере снятия металла с заготовки 2 МЭП возрастает, а скорость Vэ электролита снижается. Процесс является не стационарным.

Прошивание полости углублений и отверстий (рис. 2.5.а). Электрод-инструмент 1 поступательно перемещается со скоростью Vи к заготовке 2. За счет системы регулирования зазора при обработке поддерживается постоянная величина МЭП равная S, то есть процесс стационарный. Через МЭП прокачивают электролит со скоростью Vэ. Такую схемы применяют для формирования рабочих полостей ковочных штампов, пресс-форм, для прошивания отверстий, пазов, для вырезания заготовок различного профиля. Разновидностью является струйный метод ЭХО (рис. 2.5.б). Электрод-инструмент состоит из тока-подвода 1, омываемого электролитом со скоростью Vэ. Токоподвод помещен в корпус 3 из диэлектрика. Струя электролита образует токопроводящий канал между токоподводом 1 и заготовкой 2. В зоне контакта струи жидкости и заготовки ее материал растворяется и образуется углубление. По мере его увеличения корпус 3 электрода-инструмента сближают с заготовкой 2. Так получают отверстие диаметром до 2 мм, а также вырезают контуры деталей сложной формы.

Точение наружных и внутренних поверхностей (рис. 2.6). Электрод-инструмент 1 выполняет роль резца, но не имеет механического контакта с заготовкой 2, а располагается на расстоянии S от нее. Может двигаться со скоростью Vи поперек оси вращения заготовки (рис. 2.6.а) и вдоль ее со скоростью V’и (рис. 2.6.б). Зазор S поддерживается диэлектрическими прокладками 3.

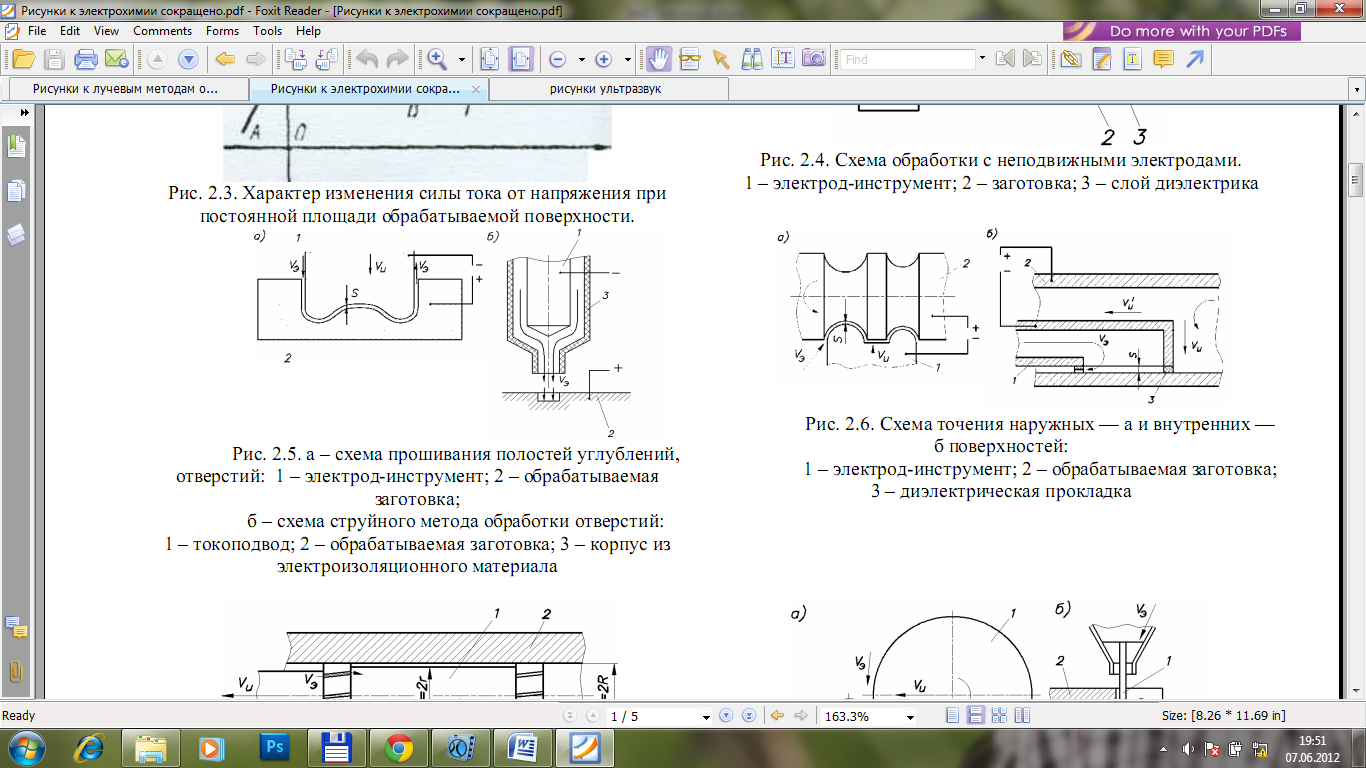

Протягивание наружных и внутренних поверхностей (рис. 2.7). Применяется в заготовках имеющих предварительно обработанные поверхности, по которым можно базировать электрод-инструмент 1, который устанавливают относительно заготовки 2 с помощью прокладок из диэлектрика 3. Электрохимическое протягивание выполняют при продольном перемещении (иногда с вращением) электрода-инструмента со скоростью Vи. Такая схема применяется для чистовой обработки отверстий, нарезания резьбы, шлицов и винтовых канавок.

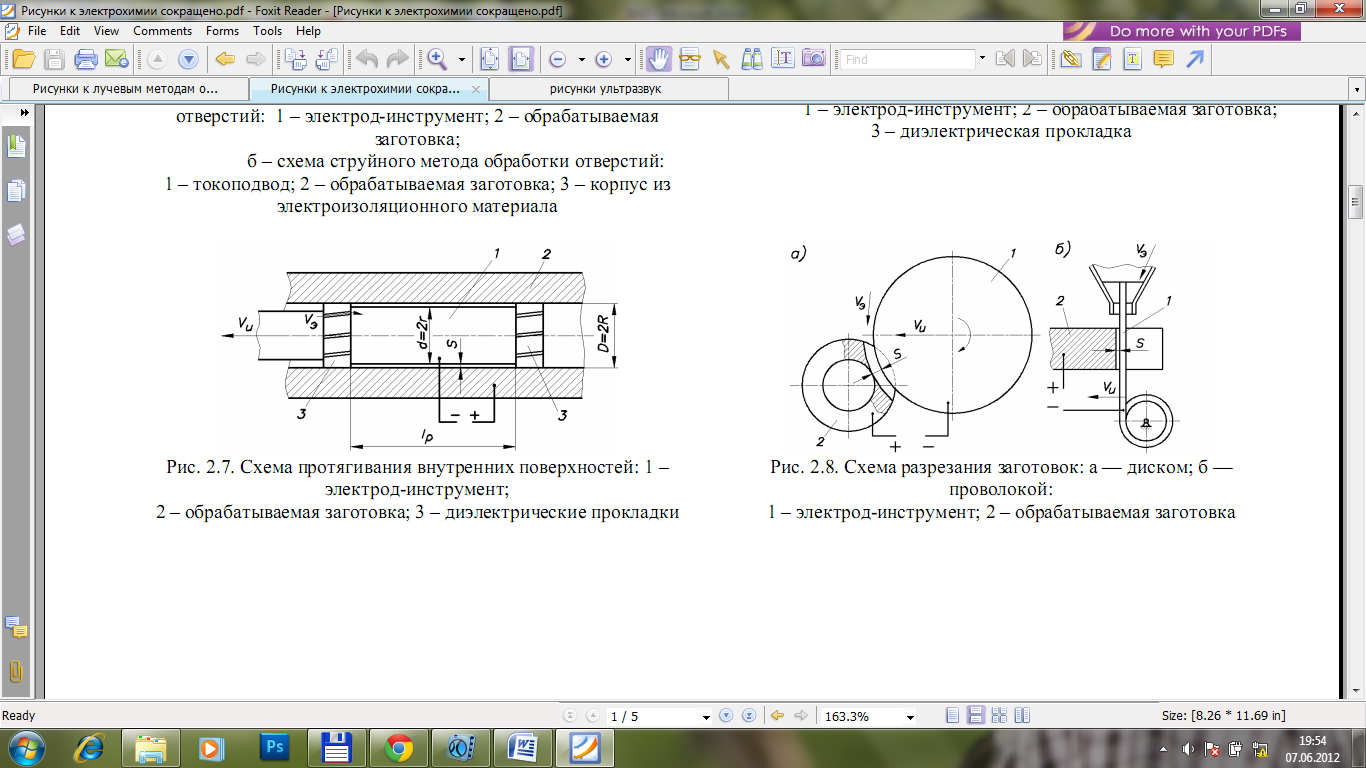

Разрезание заготовок (рис. 2.8). Вращающийся диск 1 (а) или проволоку 1 (б) подают к заготовке 2 со скоростью Vи сохраняя постоянным зазор S. Так выполняют пазы, щели, подрезают торцы не жестких деталей.

Шлифование (рис. 2.9). Вращающийся металлический электрод-инструмент 1 поступательно движется вдоль заготовки 2 со скоростью Vи. Электрохимическое шлифование применяется как окончательная операция при изготовлении пакетов пластин из магнито-мягких материалов, когда не допустимы механические воздействия, а также для финишной обработки деталей из вязких и прочных сплавов.