- •Электроэрозионная обработка

- •Общее описание процесса электрической эрозии

- •Тепловые процессы на электродах

- •Технологические схемы ээо

- •Производительность ээо

- •Качество поверхности при ээо

- •Электроэрозионное оборудование

- •Генераторы импульсов

- •Регуляторы подачи электрода-инструмента

- •Система рабочих перемещений электрода-инструмента

- •Система очистки и подачи диэлектрика в мэп (рис. 1.32)

- •Виды станков для ээо

- •Область использования ээо

- •Проектирование технологического процесса ээо

- •Прошивание отверстий

- •Изготовление матриц

- •Получение наружных поверхностей матрицы способом обратного копирования (рис. 1.45)

- •Прошивание полостей

- •Электроэрозионное шлифование

- •Электроэрозионное разрезание

- •Изготовление деталей не профилированным электродом-инструментом

- •Технология изготовления цанг

- •Электроэрозионное упрочнение

- •Электрохимическая обработка (эхо). Механизм анодного растворения

- •Съем металла при эхо

- •Пассивация поверхности

- •Подбор электролита

- •Скорость протекания электролита

- •Напряжение

- •Технологические схемы эхо

- •Копирование электрода-инструмента на заготовке.

- •Межэлектродный зазор

- •Припуск на обработку (рис. 2.12)

- •Производительность эхо

- •Точность эхо

- •Качество поверхности после эхо

- •Физические свойства поверхности

- •Проектирование электродов-инструментов

- •Технологические возможности эхо

- •Структура оборудования для эхо

- •Источники питания

- •Системы регулирования эхо

- •Системы подачи и очистки электролита

- •Электроннолучевая обработка материалов

- •Получение свободных электронов

- •Ускорение электронов

- •Управление электронным лучом

- •Взаимодействие электронного луча с веществом

- •Особенности электронного луча как инструмента

- •Локальный переплав

- •Электронно-лучевая плавка

- •Электроннолучевая сварка

- •Электроннолучевое испарение тонких пленок

- •Размерная эло

- •Светолучевая обработка. Когерентное излучение и условие его получения

- •Основные схемы окг

- •Взаимодействие излучения окг в веществом

- •Преимущества окг в технологии

- •Лазерное плавление

- •Лазерная сварка

- •Лазерная резка и размерная обработка

- •Плазменная обработка материалов

- •Устройство для получения плазмы

- •Виды плазменных источников энергии

- •Характеристики плазменного источника энергии

- •Технологическое примирение плазмы

- •Ультразвуковые колебания

- •Форма ультразвуковых волн

- •Основные характеристики ультразвукового поля

- •Поглощение и отражение ультразвука

- •Стоячие волны

- •Акустические колебательные системы (рис. 6.3)

- •Характеристики колебательных систем

- •Электроакустические преобразователи

- •Магнитострикционные преобразователи

- •Пьезоэлектрические преобразователи

- •Ультразвуковые концентраторы и волноводы

Оглавление

Электроэрозионная обработка 4

Общее описание процесса электрической эрозии 4

Тепловые процессы на электродах 8

Технологические схемы ЭЭО 9

Производительность ЭЭО 11

Качество поверхности при ЭЭО 15

Электроэрозионное оборудование 16

Генераторы импульсов 16

Регуляторы подачи электрода-инструмента 19

Система рабочих перемещений электрода-инструмента 21

Виды станков для ЭЭО 23

Область использования ЭЭО 25

Проектирование технологического процесса ЭЭО 26

Прошивание отверстий 27

Изготовление матриц 30

Прошивание полостей 31

Электроэрозионное шлифование 32

Электроэрозионное разрезание 33

Изготовление деталей не профилированным электродом-инструментом 33

Технология изготовления цанг 35

Электроэрозионное упрочнение 37

Электрохимическая обработка (ЭХО). Механизм анодного растворения 37

Съем металла при ЭХО 38

Пассивация поверхности 40

Подбор электролита 41

Скорость протекания электролита 41

Напряжение 41

Технологические схемы ЭХО 42

Копирование электрода-инструмента на заготовке. 44

Межэлектродный зазор 45

Производительность ЭХО 47

Точность ЭХО 47

Качество поверхности после ЭХО 48

Физические свойства поверхности 49

Проектирование электродов-инструментов 49

Технологические возможности ЭХО 54

Структура оборудования для ЭХО 56

Источники питания 57

Системы регулирования ЭХО 57

Системы подачи и очистки электролита 58

Электроннолучевая обработка материалов 59

Получение свободных электронов 60

Ускорение электронов 60

Управление электронным лучом 61

Взаимодействие электронного луча с веществом 61

Особенности электронного луча как инструмента 62

Локальный переплав 62

Электронно-лучевая плавка 62

Электроннолучевая сварка 63

Электроннолучевое испарение тонких пленок 64

Размерная ЭЛО 64

Светолучевая обработка. Когерентное излучение и условие его получения 65

Основные схемы ОКГ 67

Взаимодействие излучения ОКГ в веществом 69

Преимущества ОКГ в технологии 70

Лазерное плавление 70

Лазерная сварка 70

Лазерная резка и размерная обработка 70

Плазменная обработка материалов 72

Устройство для получения плазмы 72

Виды плазменных источников энергии 72

Характеристики плазменного источника энергии 73

Технологическое примирение плазмы 74

Ультразвуковые колебания 77

Форма ультразвуковых волн 77

Основные характеристики ультразвукового поля 78

Поглощение и отражение ультразвука 79

Стоячие волны 79

Характеристики колебательных систем 81

Электроакустические преобразователи 82

Магнитострикционные преобразователи 82

Пьезоэлектрические преобразователи 85

Ультразвуковые концентраторы и волноводы 86

Электроэрозионная обработка

Явление электрическое эрозии, то есть разрушения контактов под действием электрических разрядов было известно давно. Это вредное явление вызывающее сокращение срока службы и снижения надежности электрических устройств. Однако были предприняты попытки использовать электрические разряды для равномерного удаления метала.

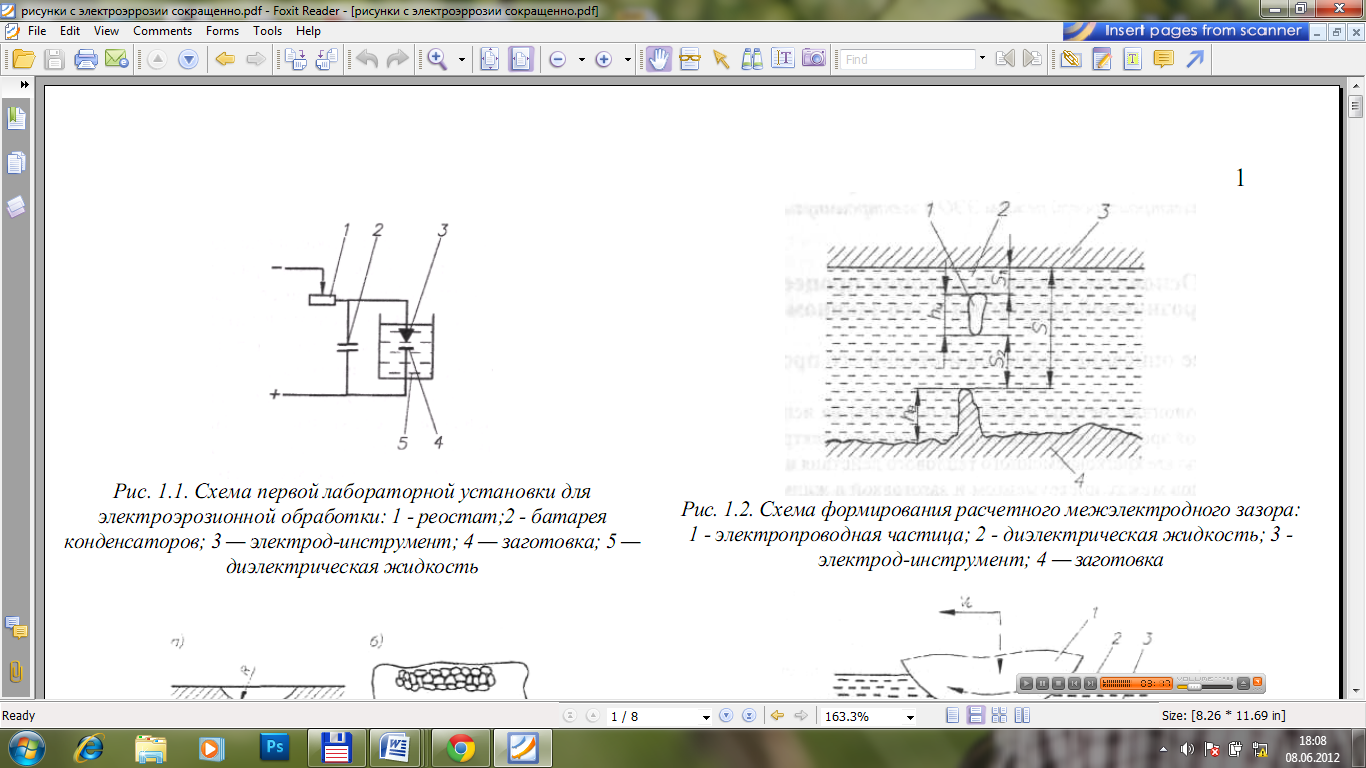

Электроды (инструмент и заготовку) помещали в жидкий диэлектрик (масло, керосин, дисцилированая вода), который охлаждал расплавленные частички метала, и не позволял им оседать на противоположный электрод (рисунок 1.1). В качестве генератора импульса использовалась батарея конденсаторов 2, заряжаемых от источника постоянного тока. Время зарядки конденсаторов регулировали реостатом 1. Электрод-инструмент 3 перемещали к заготовке 4. По мере их сближения возрастала напряженность электрического поля между электродом-инструментом и заготовкой. Это расстояние называется межэлектродным промежутком (МЭП). При достижении определенной напряженности электрического поля на участке с минимальным расстоянием, между поверхностями электродов измеренным по нормали к обрабатываемой поверхности (минимальный МЭП) возникал электрический заряд под действием, которого происходило разрушение заготовки. продукты обработки попадали в диэлектрик 5, где охлаждались и не достигая электрода-инструмента осаждались на дно ванной. Через некоторое время электрод-инструмент прошил пластину 4, при этом контур отверстия соответствовал профилю электрода-инструмента.

Схема на рисунке 1.1 показывает RC-генератор, а процесс называется электроискровой обработкой.

Позднее были разработаны более сложные генераторы импульсов для более продолжительных искро-дуговых разрядов, что привело к появлению электроимпульсной обработки.

Общее описание процесса электрической эрозии

Электрическая эрозия – направленное разрушение электропроводящих материалов в результате кратковременного теплового действия импульсных электрических разрядов между инструментом и заготовкой в жидкой диэлектрической среде.

По мере сближения электрода-инструмента с заготовкой напряженность возрастает по формуле:

U – разность потенциалов инструмента и заготовки

S – зазор между инструментами

При этом наибольшая напряженность возникает на участке минимального МЭП. Его расположение зависит от местных выступов и неровностей на инструменте и заготовке, а также от наличия и размеров электропроводных частиц (продуктов разрушения находящихся в МЭП) рисунок 1.2.

Видно, что размер МЭП

зависит от высоты

местных выступов на заготовке, а также

от размеров частиц

местных выступов на заготовке, а также

от размеров частиц

уменьшающих размер минимального МЭП

со значения S→S1+S2.

Если электроды сблизить до нескольких

десятков микрометров, то в месте

минимального МЭП возникнет электрический

разряд. Это значит, в направлении обратном

направлению движения электронов

происходит перемещение более тяжелых

ионов. Электроны имеющие меньшую массу

быстро достигают положительно заряженной

поверхности заготовки и нагревают

метал, вызывая его расплавление и

испарение. В результате на заготовке

образуется углубление – сферическая

лунка радиусом R (рисунок

1.3).

уменьшающих размер минимального МЭП

со значения S→S1+S2.

Если электроды сблизить до нескольких

десятков микрометров, то в месте

минимального МЭП возникнет электрический

разряд. Это значит, в направлении обратном

направлению движения электронов

происходит перемещение более тяжелых

ионов. Электроны имеющие меньшую массу

быстро достигают положительно заряженной

поверхности заготовки и нагревают

метал, вызывая его расплавление и

испарение. В результате на заготовке

образуется углубление – сферическая

лунка радиусом R (рисунок

1.3).

Вылетевшие из лунки частицы метала охлаждаются диэлектриком и застывают в виде миниатюрных шариков. При воздействии серии разрядов поверхность приобретает краторо-образную форму в виде множества перекрывающих друг друга лунок (рисунок 1.3.б). В электроискровом режиме большинство ионов не успевает достичь отрицательно заряженного электрода – КАТОДА, и вызвать удаление метала с его поверхности. Поэтому преимущественный съем происходит с анода (+), который выбирают в качестве заготовки. интенсивность износа электрода-инструмента определяется количеством ионов, достигающих его поверхности. Чем меньше износ электрода-инструмента, тем точнее получаются детали. Поэтому стремятся сформировать кратковременный импульс, что снижает производительность. Такая полярность: заготовка – анод, называется прямой и она используется на электроискровом режиме. С увеличением длительности импульсов возрастает съем метала с катода, поэтому можно подобрать такое время протекания тока, при котором съем материала электронами значительно меньше съема материала ионами. В этом случае катодом принимают заготовку, а полярность называется полярной и используется на электроимпульсном режиме.

Разновидностью электроэрозионной обработки (ЭЭО) является электроконтактная (рисунок 1.4).

Она протекает в диэлектрике 2, так как на поверхности электрода-инструмента 1 и заготовки 3 есть неровности, то при вращении электрода-инструмента выступы на нем приближаются к заготовке вплоть до механического контакта. На определенном расстоянии S между электродами происходит разряд, переходящий в дуговой и вызывающий расплавление метала. При вращении электрода-инструмента выступ на нем удаляется от заготовки и разряд в диэлектрике быстро затухает. Здесь длительность и частота следования импульсов тока зависит от формы и числа выступов на наружной поверхности инструмента и от скорости его вращения. Вращающийся электрод-инструмент сам регулирует процесс ЭЭО, что не требует специального генератора импульса. Такая обработка проводится при прямой полярности. Электрод-инструмент перемещают со скоростью Vи либо вдоль обрабатываемой поверхности (шлифование) либо по нормали к ней (резание). Если ЭЭО проводят на воздухе без диэлектрика, то возникают более длительные дуговые разряды, при этом расплавленный метал может достигнуть противоположной поверхности и там застывать, то есть одновременно протекают 2 процесса: размерный съем и наращивание метала.

В общем случае удаление метала при ЭЭО состоит из трех стадий:

Пробой МЭП в результате образования локальной зоны с высокой напряженностью поля. Под действием разряда происходит ионизация промежутка между электродами 1 и 2 (рисунок 1.5) через который между ними начинает протекать электрический ток и образуется канал проводимости 3 – узкая цилиндрическая плоскость с электронами и ионами. В ней ток нарастает с высокой скоростью, а на границах канала плавиться метал и образуются лунки сферической формы.

Около канала проводимости образуется газовый пузырь из паров жидкости и метала, который расширяется, сжимая окружающий диэлектрик (рисунок 1.6). На дорожной границе образуется фронт уплотнения с резко изменяющимся значением давления.

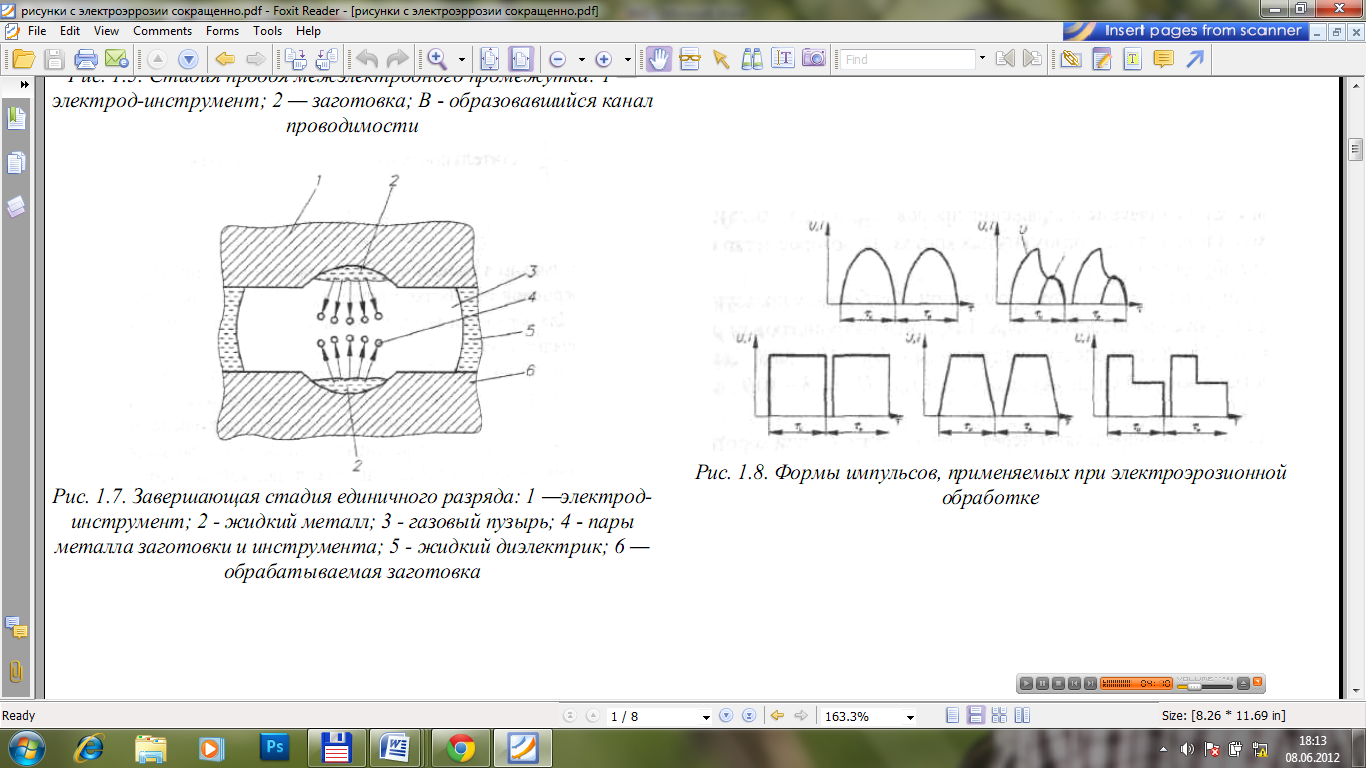

Прекращение протекания тока и расширение газового пузыря по инерции с отделением от него ударной волны (рисунок 1.7). В начале этой стадии находится жидкий метал 2 в углублениях электродов 1 и 6. Газовый пузырь 3 с парами 4 металлов заготовки и инструмента внутри и жидкий диэлектрик 5. Когда газовый пузырь достигает максимального размера давление внутри его резко падает, расплавленный метал вскипает и выбрасывается в МЭП.

Основные технологические показатели ЭЭО зависят от количества метала выплавленного из лунки за 1 импульс и оно определяется с помощью энергии импульса по формуле:

Для электроискрового

режима

,

а для электроимпульсного 18-36 В.

,

а для электроимпульсного 18-36 В.

Длительность импульса обратнопропорциональна частоте f их следования. Так как между импульсами имеются паузы, то учитывается скважность q.

Для ЭЭО используются импульсы различной формы (рисунок 1.8), но одной полярности.