- •1.1 Определение годовой программы сборочно-сварочного цеха

- •2. Комплексная механизация и автоматизация производства

- •2.1. Основные положения по организации производства и технологии изготовления типовых узлов и секции

- •2.2. Автоматизированные линии по изготовлению секций и узлов

- •2.2.1 Механизированная поточная линия сборки и сварки плоских секций esab-hebe (Швеция).

- •2.2.2 Механизированная поточная линия сборки и сварки бортовых и палубных секций

- •2.2.3 Механизированная поточная линия сборки и сварки объемных днищевых секций

- •2.2.4 Механизированный участок сборки и сварки судовых фундаментов

- •2.2.5 Механизированная линия сборки и сварки тавровых балок миб-700

- •Обозначение позиций:

- •2.2.6 Механизированная линия сборки и сварки узлов набора

- •2.2.7 Механизированная линия сборки и сварки полотен

- •3.Расчет трудоемкости работ цеха, количества рабочих мест, оборудования и работающих.

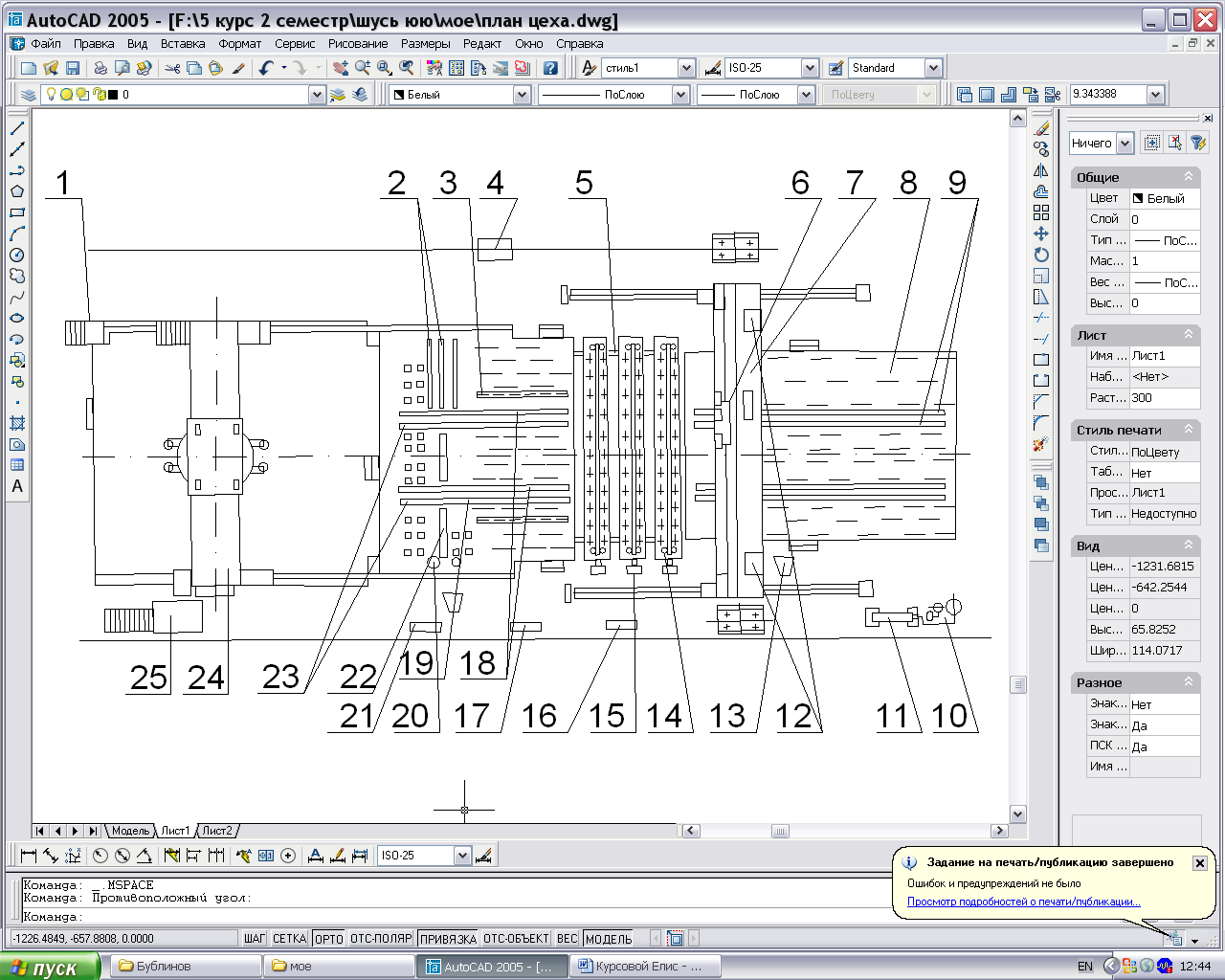

2.2.7 Механизированная линия сборки и сварки полотен

Рис.2.2.7. Схема механизированного участка сборки и сварки полотен:

1-лестница на мост крана, 2-механизм поперечного перемещения листов, 3-балка упоров, 4-выпрямительтока для питания электромагнитов, 5-рельсовый путь формирующих устройств, 6-сварочный автомат, 7-сварочный агрегат, 8-опорные ролики продольного перемещения плотен, 9-механизм продольного перемещения транспортера, 10-насосная станция, 11-шкаф гидроаппаратуры, 12-сварочный выпрямитель, 13,19-пульты управления механизмами перемещения, 14-гидроапривод перемещения формирующих устройств, 15-пульт управления механизмами перемещения, 16,17,21-щкаф с электроаппаратурой, 18,23-механизмы продольного перемещения листов и полотен, 20-упорные ролики, 22-силовая балка, 24-кран-листоукладчик, 25-посадочная площадка в кабину крана.

3.Расчет трудоемкости работ цеха, количества рабочих мест, оборудования и работающих.

Таблица 8

№ п/п |

Наименование типовой конструктивно-технологической группы изделий |

Годовая программа выпуска изделий, V изд. |

Годовая производительность поточной линии, V пот.л. (при работе в одну смену в сутки) |

Коэффициент загрузки поточной линии |

Принятое количество поточных линий, (шт) |

||

Количество, (шт) |

Масса (т) |

Количество, (шт) |

Масса (т) |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

Днищевая |

21 |

3239 |

125 |

- |

0.16 |

0 |

2 |

Бортовая |

42 |

2720 |

125 |

- |

0.33 |

0 |

3 |

Палубная |

21(42) |

2591 |

750 |

- |

0,12 |

0 |

4 |

Переборки |

24(48) |

259 |

- |

|||

5 |

Носовая объёмная |

3 |

1036 |

- |

- |

- |

- |

6 |

Кормовая объёмная |

3 |

1813 |

- |

- |

- |

- |

7 |

Надстройки объёмная |

6 |

1295 |

2500 |

|

0,0024 |

0 |

8 |

Фундамент |

- |

1813 |

- |

670 |

2,7 |

1(3 смены) |

9 |

Полотнища |

21+42+48 |

7515 |

750 |

|

0,14 |

0 |

10 |

Тавровый набор |

- |

1554 |

- |

2344 |

0,66 |

1 |

11 |

Узлы набора |

- |

2073 |

- |

800 |

2,5 |

1(3 смены) |

Определение трудоемкости работ.

Трудоёмкость работ при использовании поточных линий будет определяться по формуле (3):

Тгод пот.л.=Nпот.л*Ксм*ЧРпот.л.*Фраб.пот.л. (3),

где Nпот.л - количество линий,

Ксм - режим работы поточной линии (коэффициент сменности),

ЧРпот.л. - количество рабочих на поточной линии,

Фраб.пот.л. - действительный годовой фонд времени одного рабочего на поточной линии (взять среднее значение от Фсб и Фсв).

Трудоёмкость работ при отсутствии поточных линий будет определяться следующим образом: вначале определяется трудоёмкость работ сборочно-сварочного цеха (4), затем она перераспределяется между работами по изготовлению секций (5) и узлов (6), далее трудоёмкость распределяется между конструктивно-технологическими группами изделий (табл.3,табл.4) и в конце непосредственно по операциям внутри каждой конструктивно-технологической группы изделий [].

Трудоёмкость сборочно-сварочного цеха:

=479951

(4)

=479951

(4)

Где

-

общая трудоёмкость судна представителя,

чел.-ч

-

общая трудоёмкость судна представителя,

чел.-ч

-

годовая программа судна-представителя,

ед.

-

годовая программа судна-представителя,

ед.

Общая трудоёмкость изготовления секций за год (чел-ч).

=335966

(5)

=335966

(5)

Общая трудоёмкость изготовления узлов за год (чел-ч).

143985

(6)

143985

(6)

Таблица 9 Трудоёмкость изготовления секций

Наименование секций |

% от Bц |

Масса конструкций (т) |

Коэффициент сложности работ |

Условная масса секций (т) |

Годовая трудоёмкость по секциям (чел-ч) |

1 |

2 |

3 |

4 |

5 |

6 |

Днищевая |

25 |

3239 |

6,5 |

21053,5 |

122110,3 |

Бортовая |

21 |

2720 |

6 |

16320 |

94656 |

Палубная |

20 |

2591 |

5 |

12955 |

75139 |

Переборки |

2 |

259 |

5 |

1295 |

7511 |

Носовая объёмная |

8 |

1036 |

7 |

7252 |

42061,6 |

Кормовая объемная |

14 |

1813 |

7 |

12691 |

73607,8 |

Надстройка объемная |

10 |

1295 |

3 |

3885 |

22533 |

Итого |

100 |

12953 |

|

75451,5 |

437619 |

М усл i - условная масса секций i–го вида находится умножением массы секций i–го вида на соответствующий ей коэффициент сложности работ.

Далее значения М усл i по всем секциям складываются и находится суммарная условная масса секций.

После этого определяется удельное значение трудоёмкости на изготовление 1 т условной массы секций, чел-ч/т по формуле (7)

(7)

(7)

где

-

удельная трудоёмкость на 1т условной

массы секции

-

удельная трудоёмкость на 1т условной

массы секции

(чел-ч/т);

-

суммарная условная масса секции (т)

-

суммарная условная масса секции (т)

Для перераспределения трудоёмкости между секциями удельная трудоёмкость на 1т условной массы секции умножается на условную массу секций i–го вида М усл i.

Таблица 10 Трудоёмкость изготовления узлов

Наименование узлов |

% от Bц |

Масса конструкций (т) |

Коэффициент сложности работ |

Условная масса секций (т) |

Годовая трудоёмкость по узлам (чел-ч) |

1 |

2 |

3 |

4 |

5 |

6 |

Фундамент |

14 |

1813 |

8 |

14504 |

71340,77 |

Полотнища |

58 |

7515 |

1 |

7515 |

36964 |

Тавровый набор |

12 |

1554 |

2 |

3108 |

15287,31 |

Узлы набора |

16 |

2073 |

2 |

4146 |

20392,92 |

Сумма |

100 |

|

|

29273 |

143985 |

По такому же алгоритму находится трудоёмкость по узлам.

(8)

(8)

где

-

трудоёмкость на изготовление 1 т условной

массы узлов, чел-ч/т

-

трудоёмкость на изготовление 1 т условной

массы узлов, чел-ч/т

- суммарная условная масса узлов (т)

В результате уточнённая общая трудоёмкость работ сборочно-сварочного цеха будет равна:

Тобщ. ссц1 = Тгод пот.л.k+Тсекцi+Тузлj (9),

где, Тобщ. ссц1 - уточнённая общая трудоёмкость работ сборочно-сварочного цеха будет равна

Тсекцi - трудоёмкость изготовления групп секций без применения поточных линий, чел-ч.

Тузлj - трудоёмкость изготовления групп узлов без применения поточных линий, чел-ч.

Тгод пот.л.k - трудоёмкость изготовления групп изделий, связанная с работой на поточных линиях, чел-ч

Выбор и расчёт количества рабочих мест и оборудования

Выполняется в случае, если группа изделий изготавливается без применения поточных линий. При этом первоначально, для каждой операции по формулам (10) и (11) рассчитывается необходимое количество рабочих мест и коэффициент их загрузки, а затем для повышения коэффициента загрузки рабочих мест выполняется оптимизация их количества с учётом технологической возможности и целесообразности совмещения данных операций на одном рабочем месте. В этом случае расчётное количество рабочих мест получается суммированием количества расчётных мест из предыдущей таблицы по совмещённым операциям. Пример расчёта и оптимизации рабочих мест приведён ниже для днищевых секций в табл.5, для бортовой секций в табл.6, для палубных секций в табл. 7, для переборок в табл. 8, для надстроек в табл. 9, для полотнища в табл.10.

(10)

(10)

Где Фрм – фонд рабочего времени рабочего места.

ЧР – число рабочих в бригаде (одновременно выполняющих операции).

-

трудоёмкость на годовую программу по

операциям (чел-ч).

-

трудоёмкость на годовую программу по

операциям (чел-ч).

-

коэффициент перевыполнения норм (

=

1,05)

-

коэффициент перевыполнения норм (

=

1,05)

Расчётное

число рабочих мест округляется в большую

сторону до ближайшего целого числа,

поэтому

(11);

(11);

Таблица 11-Днищевые секции |

||||||||||||||||||||||||||||

Наименование операции. |

Трудоемкость на годовую программу (чел. ч) |

Количество рабочих в бригаде (чел) |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) nпр. |

Коэффициент. загрузки. k/з.

|

% от общей трудоемкости по изготовлению днищевой секции |

||||||||||||||||||||||

1 |

Наладка оснастки |

1184,47 |

2 |

0,50 |

1 |

0,50 |

0,97 |

|||||||||||||||||||||

2 |

Сборка НО |

8535,51 |

6 |

0,16 |

1 |

0,16 |

6,99 |

|||||||||||||||||||||

3 |

Сварка НО |

6105,515 |

4 |

0,25 |

1 |

0,25 |

5 |

|||||||||||||||||||||

4 |

Разметка мест установки набора |

3663,309 |

2 |

0,50 |

1 |

0,50 |

3 |

|||||||||||||||||||||

5 |

Зачистка |

3663,309 |

4 |

0,25 |

1 |

0,25 |

3 |

|||||||||||||||||||||

6 |

Установка набора глав. направления |

7326,618 |

8 |

0,125 |

1 |

0,125 |

6 |

|||||||||||||||||||||

7 |

Приварка набора глав. направления |

6105,515 |

6 |

0,16 |

1 |

0,16 |

5 |

|||||||||||||||||||||

8 |

Установка перекрест.набора |

13444,34 |

8 |

0,12 |

1 |

0,12 |

11,01 |

|||||||||||||||||||||

9 |

Приварка перекрест.набора |

12211,03 |

8 |

0,12 |

1 |

0,12 |

10 |

|||||||||||||||||||||

10 |

Разметка мест установки дет.насыщения |

2429,995 |

2 |

0,50 |

1 |

0,50 |

1,99 |

|||||||||||||||||||||

11 |

Установка деталей насыщения |

6154,359 |

4 |

0,25 |

|

0,25 |

5,04 |

|||||||||||||||||||||

12 |

Приварка деталей насыщения |

9768,824 |

5 |

0,20 |

1 |

0,20 |

8 |

|||||||||||||||||||||

13 |

Установка настила 2-го дна |

11014,35 |

6 |

0,16 |

1 |

0,16 |

9,02 |

|||||||||||||||||||||

14 |

Сварка настила 2-го дна с набором |

13432,13 |

6 |

0,16 |

1 |

0,16 |

11 |

|||||||||||||||||||||

15 |

Кантовка |

1184,47 |

2 |

0,50 |

1 |

0,50 |

0,97 |

|||||||||||||||||||||

16 |

Сварка с обратной стороны шва |

2368,94 |

2 |

0,50 |

1 |

0,50 |

1,94 |

|||||||||||||||||||||

17 |

Правка |

2429,995 |

3 |

0,33 |

1 |

0,33 |

1,99 |

|||||||||||||||||||||

18 |

Проверка, контуровка и маркировка |

7289,985 |

4 |

0,25 |

1 |

0,25 |

5,97 |

|||||||||||||||||||||

19 |

Испытания и сдача ОТК |

3663,309 |

2 |

0,50 |

1 |

0,50 |

3 |

|||||||||||||||||||||

Σ |

122110,3 |

|

|

19 |

|

100 |

||||||||||||||||||||||

Таблица 12 Оптимизация числа рабочих мест.

|

|

|||||||||||||||||||||||||||

Расчёт и оптимизация количества оборудования могут выполняться единовременно по каждой группе изделий. Для этого определяют тип сварочного оборудования и предпочтительную марку для автоматической сварки и механизированной, суммируют годовую трудоёмкость сварочных операций, выполняемых с помощью одинакового сварочного оборудования, а затем по формулам (12), (13) находят его необходимое количество и коэффициент загрузки. Пример в табл. 6

,

(12);

,

(12);

(13);

(13);

где

- трудоёмкость на годовую программу по

операциям, чел-ч

- трудоёмкость на годовую программу по

операциям, чел-ч

-

фонд времени работы оборудования, ч

3935(2 сменный)

-

фонд времени работы оборудования, ч

3935(2 сменный)

Таблица 13 Расчет количества сварочного оборудования без учета поточных линий

Наименование операции. |

Трудоемкость на годовую программу (чел. -ч) |

Тип оборудования |

Расчетное число свар. оборуд (шт) |

Принятое число свар. оборуд (шт) |

Коэф-нт загрузки |

|

1 |

3,7 |

12211 |

автомат |

3.1 |

4 |

0,77 |

2 |

9,12,14,16 |

37780 |

п/автомат |

9,6 |

10 |

0,96 |

Таблица 14 бортовые секции

Наименование операции. |

Трудоемкость на годовую программу (чел. ч) |

Количество рабочих в бригаде (чел) |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) nпр. |

Коэффициент.загрузки. k/з.

|

% от общей трудоемкости |

|

1 |

Наладка оснастки |

2830,214 |

2 |

0,50 |

1 |

0,50 |

2,99 |

2 |

Сборка нар.обш. |

9465,6 |

6 |

0,17 |

1 |

0,17 |

10,00 |

3 |

Сварка нар.обш. |

8490,643 |

6 |

0,17 |

1 |

0,17 |

8,97 |

4 |

Разметка мест установки набора |

3237,235 |

2 |

0,50 |

1 |

0,50 |

3,42 |

5 |

Зачистка |

5177,683 |

4 |

0,25 |

1 |

0,25 |

5,47 |

6 |

Установка набора глав.направления |

11330,32 |

8 |

0,13 |

1 |

0,13 |

11,97 |

7 |

Приварка набора глав.направления |

10440,56 |

8 |

0,13 |

1 |

0,13 |

11,03 |

8 |

Установка перекрест.набора |

5660,429 |

4 |

0,25 |

1 |

0,25 |

5,98 |

9 |

Приварка перекрест.набора |

5338,598 |

4 |

0,25 |

1 |

0,25 |

5,64 |

10 |

Разметка мест уст-кидет.насыщения |

1457,702 |

2 |

0,50 |

1 |

0,50 |

1,54 |

11 |

Установка дет.насыщения |

4534,022 |

4 |

0,25 |

1 |

0,25 |

4,79 |

12 |

Приварка дет.насыщения |

4041,811 |

2 |

0,50 |

1 |

0,50 |

4,27 |

13 |

Кантовка |

1864,723 |

2 |

0,50 |

1 |

0,50 |

1,97 |

14 |

Сварка с обратной стороны шва |

8490,643 |

6 |

0,17 |

1 |

0,17 |

8,97 |

15 |

Правка |

3805,171 |

2 |

0,50 |

1 |

0,50 |

4,02 |

16 |

Проверка, контуровка и маркировка |

4694,938 |

4 |

0,25 |

1 |

0,25 |

4,96 |

17 |

Испытания и сдача ОТК |

3805,171 |

2 |

0,50 |

1 |

0,50 |

4,02 |

Σ |

108157,3 |

|

|

17 |

|

100 |

|

Таблица 15 Оптимизация числа рабочих мест.

Номер рабочего места |

№ операций выполняемых на рабочем месте месте |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) |

Коэфициент загрузки |

1 |

1÷13 |

4,08 |

5 |

0,81 |

2 |

14 ÷ 17 |

1,42 |

2 |

0,71 |

|

|

∑ |

7 |

|

Расчёт и оптимизация количества оборудования могут выполняться единовременно по каждой группе изделий. Для этого определяют тип сварочного оборудования и предпочтительную марку для автоматической сварки и механизированной, суммируют годовую трудоёмкость сварочных операций, выполняемых с помощью одинакового сварочного оборудования, а затем по формулам (12), (13) находят его необходимое количество и коэффициент загрузки.

, (12);

(13);

где - трудоёмкость на годовую программу по операциям, чел-ч

- фонд времени работы оборудования, ч 3935(2 сменный)

Таблица 16 Расчет количества сварочного оборудования без учета поточных линий

Наименование операции. |

Трудоемкость на годовую программу (чел. -ч) |

Тип оборудования |

Расчетное число свар. оборуд (шт) |

Принятое число свар. оборуд (шт) |

Коэф-нт загрузки |

||||||

1 |

3,7 |

18930 |

автомат |

4,6 |

5 |

0,93 |

|||||

2 |

9,12,14 |

17869 |

п/автомат |

4,5 |

5 |

0,90 |

|||||

Таблица 17 Секций палуб |

|||||||

Наименование операции. |

Трудоемкость на годовую программу (чел. ч) |

Количество рабочих в бригаде (чел) |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) nпр. |

Коэффициент.загрузки. k/з.

|

% от общей трудоемкости |

|

1 |

Сборка нар.обш. |

2224,114 |

2 |

0,50 |

1 |

0,50 |

2,96 |

2 |

Сварка нар.обш. |

1916,045 |

2 |

0,50 |

1 |

0,50 |

2,55 |

3 |

Разметка мест установки набора |

2840,254 |

2 |

0,50 |

1 |

0,50 |

3,78 |

4 |

Газовая резка |

2224,114 |

2 |

0,50 |

1 |

0,50 |

2,96 |

5 |

Зачистка |

2990,532 |

4 |

0,25 |

1 |

0,25 |

3,98 |

6 |

Установка набора глав.направления |

11729,2 |

6 |

0,17 |

1 |

0,17 |

15,61 |

7 |

Приварка набора глав.направления |

9738,014 |

6 |

0,17 |

1 |

0,17 |

12,96 |

8 |

Установка перекрест.набора |

11120,57 |

6 |

0,17 |

1 |

0,17 |

14,80 |

9 |

Приварка перекрест.набора |

9354,806 |

6 |

0,17 |

1 |

0,17 |

12,45 |

10 |

Разметка мест уст-кидет.насыщения |

1224,766 |

2 |

0,50 |

1 |

0,50 |

1,63 |

11 |

Установка дет.насыщения |

3524,019 |

2 |

0,50 |

1 |

0,50 |

4,69 |

12 |

Приварка дет..насыщения |

3140,81 |

2 |

0,50 |

1 |

0,50 |

4,18 |

13 |

Кантовка |

1457,697 |

2 |

0,50 |

1 |

0,50 |

1,94 |

14 |

Сварка с обратной стороны шва |

1457,697 |

2 |

0,50 |

1 |

0,50 |

1,94 |

15 |

Правка |

2682,462 |

2 |

0,50 |

1 |

0,50 |

3,57 |

16 |

Проверка, контуровка и маркировка |

3756,95 |

2 |

0,50 |

1 |

0,50 |

5 |

17 |

Испытания и сдача ОТК |

3756,95 |

2 |

0,50 |

1 |

0,50 |

5 |

Σ |

75139 |

52 |

|

17 |

|

100 |

|

Таблица 18 Оптимизация числа рабочих мест.

Номер рабочего места |

№ операций выполняемых на рабочем месте месте |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) |

Коэфициент загрузки |

1 |

1÷17 |

6,92 |

7 |

0,98 |

Расчёт и оптимизация количества оборудования могут выполняться единовременно по каждой группе изделий. Для этого определяют тип сварочного оборудования и предпочтительную марку для автоматической сварки и механизированной, суммируют годовую трудоёмкость сварочных операций, выполняемых с помощью одинакового сварочного оборудования, а затем по формулам (12), (13) находят его необходимое количество и коэффициент загрузки.

, (12);

(13);

где - трудоёмкость на годовую программу по операциям, чел-ч

- фонд времени работы оборудования, ч 3935(2 сменный)

Таблица 6

Таблица 19 Расчет количества сварочного оборудования без учета поточных линий

Наименование операции. |

Трудоемкость на годовую программу (чел. -ч) |

Тип оборудования |

Расчетное число свар. оборуд (шт) |

Принятое число свар. оборуд (шт) |

Коэф-нт загрузки |

||||||

1 |

2,8 |

13036 |

автомат |

3,3 |

4 |

0,82 |

|||||

2 |

10,13,15 |

5363 |

п/автомат |

1,3 |

2 |

0,65 |

|||||

Таблица 20 Секции переборок. |

|

|||||||

Наименование операции. |

Трудоемкость на годовую программу (чел. ч) |

Количество рабочих в бригаде (чел) |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) nпр. |

Коэффициент.загрузки. k/з.

|

% от трудоемкости из учебника |

||

1 |

Сборка нар.обш. |

222,33 |

2 |

0,50 |

1 |

0,50 |

2,96 |

|

2 |

Сварка нар.обш. |

194,53 |

2 |

0,50 |

1 |

0,50 |

2,59 |

|

3 |

Разметка мест установки набора |

296,68 |

2 |

0,50 |

1 |

0,50 |

3,95 |

|

4 |

Газовая резка |

194,53 |

2 |

0,50 |

1 |

0,50 |

2,59 |

|

5 |

Зачистка |

296,68 |

2 |

0,50 |

1 |

0,50 |

3,95 |

|

6 |

Установка набора глав.направления |

1391,04 |

4 |

0,25 |

1 |

0,25 |

18,52 |

|

7 |

Приварка набора глав.направления |

1205,52 |

4 |

0,25 |

1 |

0,25 |

16,05 |

|

8 |

Установка перекрест.набора |

983,19 |

4 |

0,25 |

1 |

0,25 |

13,09 |

|

9 |

Приварка перекрест.набора |

787,90 |

2 |

0,50 |

1 |

0,50 |

10,49 |

|

10 |

Разметка мест уст-кидет.насыщения |

102,15 |

2 |

0,50 |

1 |

0,50 |

1,36 |

|

11 |

Установка дет.насыщения |

371,04 |

2 |

0,50 |

1 |

0,50 |

4,94 |

|

12 |

Приварка дет.насыщения |

305,70 |

2 |

0,50 |

1 |

0,50 |

4,07 |

|

13 |

Кантовка |

148,72 |

2 |

0,50 |

1 |

0,50 |

1,98 |

|

14 |

Сварка с обратной стороны шва |

148,72 |

2 |

0,50 |

1 |

0,50 |

1,98 |

|

15 |

Правка |

268,89 |

2 |

0,50 |

1 |

0,50 |

3,58 |

|

16 |

Проверка, контуровка и маркировка |

296,68 |

2 |

0,50 |

1 |

0,50 |

3,95 |

|

17 |

Испытания и сдача ОТК |

296,68 |

2 |

0,50 |

1 |

0,50 |

3,95 |

|

Σ |

8583,9 |

|

|

17 |

|

100 |

||

Таблица 21 Оптимизация числа рабочих мест.

Номер рабочего места |

№ операций выполняемых на рабочем месте месте |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) |

Коэфициент загрузки |

1 |

1÷18 |

7,7 |

8 |

0,96 |

Расчёт и оптимизация количества оборудования могут выполняться единовременно по каждой группе изделий. Для этого определяют тип сварочного оборудования и предпочтительную марку для автоматической сварки и механизированной, суммируют годовую трудоёмкость сварочных операций, выполняемых с помощью одинакового сварочного оборудования, а затем по формулам (12), (13) находят его необходимое количество и коэффициент загрузки.

, (12);

(13);

где - трудоёмкость на годовую программу по операциям, чел-ч

- фонд времени работы оборудования, ч 3935(2 сменный)

Таблица 22 Расчет количества сварочного оборудования без учета поточных линий

Наименование операции. |

Трудоемкость на годовую программу (чел. -ч) |

Тип оборудования |

Расчетное число свар. оборуд (шт) |

Принятое число свар. оборуд (шт) |

Коэф-нт загрузки |

||||||

1 |

2,7 |

1399 |

автомат |

0,35 |

1 |

0,35 |

|||||

2 |

10,13,15 |

518 |

п/автомат |

0,13 |

1 |

0,13 |

|||||

. Таблица 23 Объемные секции надстроек |

|||||||

Наименование операции. |

Трудоемкость на годовую программу (чел. ч) |

Количество рабочих в бригаде (чел) |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) nпр. |

Коэффициент.загрузки. k/з.

|

% от общей трудоемкости |

|

1 |

Сборка секций или узла |

8551,27 |

10 |

0,236 |

1 |

0,236 |

37,95 |

2 |

Сварка секций или узла |

8328,20 |

10 |

0,230 |

1 |

0,230 |

36,96 |

3 |

Разметка мест установки набора |

905,83 |

4 |

0,062 |

1 |

0,062 |

4,02 |

4 |

Газовая резка |

685,00 |

3 |

0,063 |

1 |

0,063 |

3,04 |

5 |

Зачистка |

905,83 |

4 |

0,062 |

1 |

0,062 |

4,02 |

6 |

Правка |

1126,65 |

2 |

0,156 |

1 |

0,156 |

5,00 |

7 |

Проверка, контуровка и маркировка |

1126,65 |

5 |

0,062 |

1 |

0,062 |

5,00 |

8 |

Испытания и сдача ОТК |

905,83 |

2 |

0,125 |

1 |

0,125 |

4,02 |

Σ |

25751,7 |

40 |

|

8 |

|

100 |

|

Таблица 24 Оптимизация числа рабочих мест.

Номер рабочего места |

№ операций выполняемых на рабочем месте месте |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) |

Коэфициент загрузки |

1 |

1÷6 |

0,81 |

1 |

0,81 |

2 |

7 ÷ 8 |

0,19 |

1 |

0,19 |

|

|

∑ |

7 |

|

Расчёт и оптимизация количества оборудования могут выполняться единовременно по каждой группе изделий. Для этого определяют тип сварочного оборудования и предпочтительную марку для автоматической сварки и механизированной, суммируют годовую трудоёмкость сварочных операций, выполняемых с помощью одинакового сварочного оборудования, а затем по формулам (12), (13) находят его необходимое количество и коэффициент загрузки.

, (12);

(13);

где - трудоёмкость на годовую программу по операциям, чел-ч

- фонд времени работы оборудования, ч 3935(2 сменный)

Таблица 25 Расчет количества сварочного оборудования без учета поточных линий

Наименование операции. |

Трудоемкость на годовую программу (чел. -ч) |

Тип оборудования |

Расчетное число свар. оборуд (шт) |

Принятое число свар. оборуд (шт) |

Коэф-нт загрузки |

|

1 |

2 |

8328,20 |

автомат |

2,11 |

3 |

0,7 |

Таблица 26 Полотнища

Наименование операции. |

Трудоемкость на годовую программу (чел. ч) |

Количество рабочих в бригаде (чел) |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) nпр. |

Коэффициент.загрузки. k/з.

|

% от трудоемкости из учебника |

|||||||

1 |

Сборка наружной обшивки или полотнища |

10724,73 |

6 |

0,17 |

1 |

0,17 |

29,014 |

||||||

2 |

Сварка секции или узла |

11089,20 |

6 |

0,17 |

1 |

0,17 |

30 |

||||||

3 |

Сварка обратной стороны шва |

6716,36 |

4 |

0,25 |

1 |

0,25 |

18,17 |

||||||

4 |

Зачистка |

3644,28 |

2 |

0,50 |

1 |

0,50 |

9,859 |

||||||

5 |

Кантовка |

1457,49 |

2 |

0,50 |

1 |

0,50 |

3,943 |

||||||

6 |

Проверка, контуровка, маркировка |

3331,93 |

2 |

0,50 |

1 |

0,50 |

9,014 |

||||||

Σ |

36964,00 |

22 |

3,443 |

6 |

3,443 |

100 |

|||||||

Таблица 27 Оптимизация числа рабочих мест.

Номер рабочего места |

№ операций выполняемых на рабочем месте месте |

Расчетное число рабочих мест (шт) |

Принятое число рабочих мест (шт) |

Коэфициент загрузки |

1 |

1÷6 |

2,08 |

3 |

0,69 |

Расчёт и оптимизация количества оборудования могут выполняться единовременно по каждой группе изделий. Для этого определяют тип сварочного оборудования и предпочтительную марку для автоматической сварки и механизированной, суммируют годовую трудоёмкость сварочных операций, выполняемых с помощью одинакового сварочного оборудования, а затем по формулам (12), (13) находят его необходимое количество и коэффициент загрузки.

, (12);

(13);

где - трудоёмкость на годовую программу по операциям, чел-ч

- фонд времени работы оборудования, ч 3935(2 сменный)

Таблица 28 Расчет количества сварочного оборудования без учета поточных линий

Наименование операции. |

Трудоемкость на годовую программу (чел. -ч) |

Тип оборудования |

Расчетное число свар. оборуд (шт) |

Принятое число свар. оборуд (шт) |

Коэф-нт загрузки |

|

1 |

2,3 |

17805 |

автомат |

4,5 |

5 |

0,9 |

Определение состава и численности работающих

Количество работающих на поточных линиях ЧРпот.л. определяется из описания конкретных поточных линий.

Для немеханизированных (сборочных) операций по формуле (14):

,

(14) – для определения количества рабочих,

занятых на немеханизированных операциях.

,

(14) – для определения количества рабочих,

занятых на немеханизированных операциях.

где

трудоёмкость

на годовую программу по операциям;

трудоёмкость

на годовую программу по операциям;

действительный

годовой фонд времени рабочих сборщиков.

действительный

годовой фонд времени рабочих сборщиков.

Для определения количества рабочих сварщиков можно воспользоваться результатами расчёта сварочного оборудования: на один сварочный автомат и полуавтомат приходится по одному рабочему в одну смену.

Полученные значения суммируются для определения общего количества производственных рабочих, работающих в цехе.

Далее на основе норм технического проектирования определяется число вспомогательных рабочих, ИТР, счётно-конторского персонала, младшего обслуживающего персонала.

Примечание. Расчёты см. по [5].

Расчёт общей площади цеха, размеров и числа пролётов цеха

Площадь цеха включает в себя т.н. общую площадь, занимаемую оборудованием, рабочими местами, проходами, проездами, а также складами, площадками комплектации, различными кладовыми, а также площадь административно-конторских и служебных помещений, размещаемых в пристройке к основному зданию цеха. Проектирование пристройки выполняется в строительной части проекта и не входит в рамки данной курсовой работы. Ширина пристройки составляет 10-15 м, длина не превышает длины пролётов цеха.

В первом приближении площадь цеха находится по формуле (), затем по справочнику подбирается унифицированный пролёт, определяются их количество и длина цеха. Отношение длины к ширине цеха не должно превышать два. Окончательно площадь цеха, его ширина и длина определятся после выполнения планировки цеха.

Площадь склада берётся исходя из нормативного срока хранения деталей, удельной нагрузки на 1 м2, которые зависят от класса верфи.

Нормы для расчёта площадей производственных кладовых приведены также в [5]. Размещение кладовых осуществляют после размещения основного производственного оборудования и рабочих мест на свободных площадях цеха.

Примечание. Расчёты см по [5].

Примечание. Для обслуживания рабочих мест, размещения площадок комплектации при укрупнённом проектировании принимается 25% от площади рабочих мест.

Выбор и расчёт подъемно-транспортных средств

В курсовой работе предусмотрен не расчёт, а выбор по справочным материалам в зависимости от класса верфи грузоподъёмности и количества мостовых кранов в цехе.

Выбор по [5].

Технико-экономические показатели проекта (ТЭП) цеха

ТЭП должны быть представлены в виде таблицы.

Таблица 29 Основные данные и технико-экономические показатели цеха

Показатели |

Немеханизи-рованный вариант |

С использованием поточных линий |

1 |

2 |

3 |

Основные данные |

||

Годовой выпуск продукции, т |

|

|

Общая трудоемкость на годовую программу, чел.-ч |

|

|

Списочный состав, чел.: |

|

|

Списочный состав рабочих, чел.: |

|

|

производственных |

|

|

вспомогательных |

|

|

Коэффициент сменности рабочих |

|

|

Количество оборудования, ед.: |

||

производственного |

|

|

подъемно-транспортного |

|

|

Количество рабочих мест, ед. |

|

|

Общая площадь, м2 |

|

|

Технико-экономические показатели |

||

Трудоемкость на 1т выпускаемой продукции, чел.-ч/т |

|

|

Трудоемкость на одно судно, чел.-ч/судно: |

|

|

Процент вспомогательных. рабочих от производственных, |

|

|

Средний коэффициент загрузки оборудования и рабочих мест |

|

|

Годовой выпуск продукции, т: |

||

с 1 м2 общей площади |

|

|

на одного рабочего |

|

|

на одного работающего |

|

|

Примечание. Столбец 2 не заполнять!

Общие положения по выполнению чертежа планировки цеха.

Планировка цеха – это нанесение плана размещения оборудования, такой чертёж не содержит схем подключения энергосред или размеров, необходимых для архитектурно-строительных работ.