- •Наклоннозалегающий пласт

- •Буровые долота

- •Шарошечные долота

- •Алмазные долота

- •Уравнение баланса давления имеет вид

- •Оборудование скважин

- •Гидравлический разрыв пласта

- •Гидропескоструйная перфорация скважин

- •Напорная система промыслового сбора и подготовки нефти и газа

- •Подготовка газа

- •Железнодорожный транспорт

- •Переработка углеводородных газов

Железнодорожный транспорт

Нефть и нефтепродукты перевозят по железным дорогам, как правило, в вагонах-цистернах. Только небольшая часть этой продукции (около 2%) транспортируется в мелкой таре (бочках, контейнерах, бидонах и баллонах).

ВОДНЫЙ ТРАНСПОРТ

Нефть и нефтепродукты водным транспортом перевозят в нефтеналивных судах—морских и речных танкерах и баржах (самоходных и несамоходных).

Морское самоходное нефтеналивное судно называется танкером (грузоподъемность его достигает 50 тыс. т и более), несамоходное—морской баржей или лихтером.

Лихтеры, выпускаемые грузоподъемностью до 10 тыс.т и более, предназначены для перевозки нефтепродуктов на большие расстояния, а также для операции по сливу и наливу танкеров, если последние не могут подойти к береговому причалу. Сливно-наливные операции осуществляются с помощью насосов, установленных на лихтерах, либо на плавучей насосной станции.

Речные баржи — несамоходные грузовые судна, перемещаемые буксиром или толкачом, изготовляют грузоподъемностью от 100 т до 12 тыс. т. Подобно танкеру их внутренняя емкость разделена на отдельные отсеки, число которых может достигать 50. Грузовая система в них перепускная. Над палубой имеются надстройки для обслуживающего персонала.

АВТОМОБИЛЬНЫЙ ТРАНСПОРТ

Автомобильный транспорт широко используется при перевозках нефтепродуктов с распределительных нефтебаз непосредственно потребителю. Этот вид транспорта наиболее эффективно используется в районах, в которые невозможно доставить нефтепродукты железнодорожным или водным путями сообщения.

Автоцистерны, в которых перевозят нефтепродукты, оснащены комплектом следующего оборудования: патрубка для налива нефтепродукта, дыхательного клапана, стержневым указателем уровня, клиновой быстродействующей задвижкой для слива топлива, двух шлангов с наконечниками и насосы с механическим приводом. Объем отдельных автоцистерн достигает 25 м3. Внутри цистерны установлены поперечные и продольные волнорезы для уменьшения силы ударной волны жидкости при движении автомашины.

Автотранспортом осуществляется также перевозка нефтепродуктов в контейнерах и в мелкой таре.

ТРУБОПРОВОДНЫЙ ТРАНСПОРТ

Наиболее экономичный вид транспорта нефти и нефтепродуктов — трубопроводный.

Преимущества этого вида транспорта:

1) низкая себестоимость транспорта продукции на значительные расстояния;

2) непрерывность подачи продукции;

3) широкая возможность для автоматизации;

4) уменьшение потерь нефти и нефтепродуктов при их транспортировании;

5) возможность прокладки трубопроводов по кратчайшему расстоянию, если это экономически целесообразно.

Трубопроводы, перекачивающие продукцию на значительные расстояния, называются магистральными.

Магистральный трубопровод состоит из следующих звеньев:

трубопровода;

2) одной или нескольких насосных станций;

3) средств связи.

Магистральный трубопровод характеризуется следующими показателями: длиной, диаметром, пропускной способностью и числом перекачивающих станций.

Современные магистральные трубопроводы, протяженность которых достигает более 1000 км, представляют собой самостоятельные транспортные предприятия, оборудованные комплексом головных, промежуточных перекачивающих (насосных) станций большой мощности, а также наливными станциями со всеми необходимыми производственными и вспомагательными сооружениями. Пропускная способность их достигает 50 млн. тонн нефти в год и более. Сооружают такие трубопроводы преимущественно из стальных труб условным диаметром 500, 700, 800, 1000, 1200 и 1400 мм.

Трубопроводный транспорт наряду с экономичностью, обеспечивает круглогодичную работу и почти не зависит от природных условий, чем выгодно отличается от других видов транспорта. В связи с этим с каждым годом увеличивается протяженность магистральных трубопроводов.

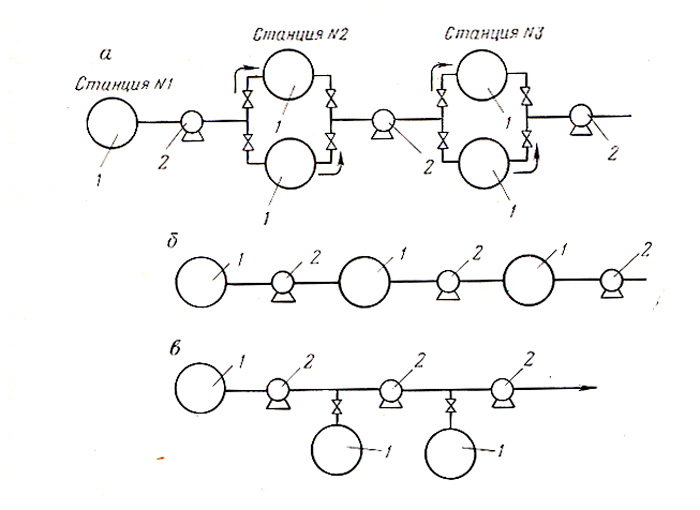

По принципу перекачки продукции на практике применяют две системы: 1) постанционную и 2) транзитную.

Постанционная система перекачки характеризуется тем, что нефть или нефтепродукты поступают в резервуары промежуточных перекачивающих станций, заполняют их, а затем откачиваются на следующую станцию (рис. 1, а). Если на станции расположено несколько резервуаров, то перекачка продукции осуществляется беспрерывно: в один резервуар продукция поступает, а из другого откачивается в трубопровод.

Транзитная система перекачки может осуществляться через резервуар и из насоса в насос.

При перекачке через резервуар продукция из предыдущей насосной станции направляется на следующую насосную станцию через резервуар, предназначенный для отделения газа или воды от нефти (рис. 1, б).

Перекачка из насоса и насос заключается в том, что продукт с предыдущей насосной станции направляется непосредственно на следующую насосную станцию, минуя промежуточный резервуар, который подключается параллельно магистральному трубопроводу (рис. 1, в). Эта схема перекачки наиболее совершенна и экономична, так как при этом обеспечивается максимальная герметизация системы и исключаются потери от испарения в промежуточных резервуарах.

Последние при этой системе могут сооружаться в минимальном объеме и то лишь для освобождения трубопровода при пуске или ремонте.

При всех видах транзитной перекачки нефти и нефтепродукта магистральный трубопровод оснащается необходимыми средствами местной автоматики; многие трубопроводы имеют дистанционное управление.

Системы перекачки нефти

Рисунок 1.1 1- резервуар; 2 – насос

ЕМКОСТИ ДЛЯ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ

Для сбора, хранения и учета нефти н нефтепродуктов на нефтепромыслах, нефтеперерабатывающих заводах, нефтебазах и станциях магистральных нефтепроводов и нефтепродуктопроводов служат резервуары — сосуды разнообразной формы и размеров, построенные из различных материалов.

По назначению эти сосуды подразделяются на резервуары для хранения нефти, светлых и темных нефтепродуктов.

По материалу — на металлические и неметаллические. Металлические резервуары сооружают преимущественно из стали. К неметаллическим резервуарам относятся в основном железобетонные резервуары.

Резервуары каждой группы различают по форме: вертикальные цилиндрические, горизонтальные цилиндрические, каплевидные и других форм.

Резервуары сооружают различных объемов от 100 м3 до 120000 м3.

Для хранения светлых нефтепродуктов применяют преимущественно стальные резервуары, а также железобетонные с внутренним покрытием—листовой стальной облицовкой или неметаллическими изоляциями, стойкими к воздействию нефтепродуктов. Для хранения больших количеств нефти и темных нефтепродуктов рекомендуется применять в основном железобетонные резервуары. Смазочные масла, как правило, хранят в стальных резервуарах.

Группа однотипных резервуаров, объединенных трубопроводными коммуникациями, называется резервуарным парком.

Вертикальные цилиндрические резервуары подразделяются на резервуары низкого давления, с понтонами и с плавающими крышами.

Резервуары низкого давления со щитовым коническим или сферическим покрытием отличаются тем, что покрытие монтируется из готовых щитов, выполненных из листовой стали толщиной 2,5 мм. Пояса корпуса резервуаров имеют толщину 4—10 мм (снизу вверх).

Резервуары с плавающей крышей не имеют стационарного покрытия, а роль крыши у них выполняет диск из стальных листов, плавающий на поверхности жидкости.

Неметаллические резервуары - такие резервуары, у которых несущие конструкции выполнены из неметаллических материалов. К неметаллическим резервуарам в основном относятся железобетонные и резервуары из резинотканевых или синтетических материалов, применяемых преимущественно в качестве передвижных емкостей.

Железобетонные резервуары по виду хранимого нефтепродукта подразделяются на резервуары для: мазута, нефти, масел и светлых нефтепродуктов. Поскольку нефть и мазут практически не оказывают химического воздействия на бетон и обладают способностью за счет своих тяжелых фракций и смол тампонировать (кальматировать) мелкопористые материалы, уменьшая со временем их просачиваемость и проницаемость, при их хранении в железобетонных резервуарах не требуется специальной защиты стенок, днищ и покрытия резервуаров.

Железобетонные резервуары, кроме экономии металла, обладают еще рядом технологических преимуществ. При хранении в них подогреваемых вязких нефтей и нефтепродуктов медленнее происходит их остывание за счет малых теплопотерь, а при хранение легкоиспаряющихся светлых нефтепродуктов уменьшаются потери от испарения, так как резервуары при подземной установке менее подвержены солнечному облучению. Резервуары этого типа по форме в плане сооружают круглыми (вертикальные и цилиндрические) и прямоугольными. Наиболее экономичны резервуары круглой формы, однако резервуары прямоугольной формы более просты в изготовлении.

ТРАНСПОРТ ПРИРОДНОГО ГАЗА

К магистральным газопроводам относятся газопроводы, по которым газ транспортируется из районов его добычи до мест потребления газораспределительных станций (ГРС) городов, населенных пунктов и промышленных предприятий.

В настоящее время магистральные газопроводы сооружают в основном диаметром 1200 и 1400 мм при давлении до 7,5 МПа с пропускной способностью 15—25 млрд. м3 /год.

Магистральные газопроводы во многом тождественны магистральным нефтепроводам и содержат те же основные элементы: трубопроводы, перекачивающие станции и телефонной связь.

Однако газопроводы имеют и некоторые специфические особенности, обусловленные большим удельным объемом газа и изменениями этого объема под влиянием давления, развиваемого на станциях при перекачке. К этим особенностям относятся в первую очередь увеличенные диаметры газопроводов по сравнению с трубопроводами, по которым транспортируются жидкости в эквивалентных газу весовых количествах.

Другой особенностью магистрального газопровода является поддержание значительного давления в конце перегонов между станциями газопровода, имеющего на всем протяжении один диаметр. Так, например, если на нефтепроводе начальное давление нефти на насосной станции, равное 5 МПа, снижается к концу перегона практически почти до нуля, то на газопроводе давление в конце перегона поддерживается на уровне 2 МПа, что соответствует оптимальным параметрам перекачки,

К особенностям магистральных газопроводов относится также необходимость специальных мероприятий по предотвращению образования в них гидратных пробок и мероприятий, связанных с повышенной взрывоопасностыо газа.

Наконец, к основным особенностям магистральных газопроводов следует отнести особо высокие требования к бесперебойности перекачек, так как каждая длительная остановка газопровода нарушает снабжение топливом потребителей и может вызвать остановку добычи газа в начальном пункте газопровода.

Перед подачей в газопровод газ очищается от тех примесей, которые затрудняют транспортирование его к потребителю или же делают опасным для употребления вследствие ядовитости.

Специфической особенностью работы газовой промышленности является неравномерное по времени потребление газа потребителями: городами, поселками, промышленными центрами, электростанциями. Наибольшая потребность в газе—в зимнее время, наименьшая летом. Заметны также суточные колебания в потреблении газа: в дневные часы его расход значительно больше, чем ночью. Кроме того, при ремонтах печей на электростанциях и заводах временно уменьшается расход газа.

Такая неравномерность в потреблении газа может вызывать те или иные неполадки в работе газовых промыслов и магистральных газопроводов. Для обеспечения бесперебойной нормальной работы промыслов и газопроводной сети перед крупными потребителями газа устанавливают буферные хранилища. Газ накапливается в них в периоды минимального потребления и расходуется по мере надобности.

Для хранения газа используются:

1) цилиндрические (вертикальные и горизонтальные) или сферические газгольдеры постоянного объема и переменного давления;

2) газгольдеры переменного объема и постоянного давления;

3) естественные подземные хранилища.

Применение газгольдеров не решает задачи накопления больших количеств газа, требующихся для выравнивания значительных сезонных колебаний в потреблении газа.

Для выравнивания сезонной неравномерности газопотребления, обеспечения равномерной работы газовых промыслов и магистральных газопроводов, накопления используемых или стратегических ресурсов газа наиболее целесообразно хранить газ в подземных герметичных хранилищах. В качестве подземных газохранилищ используются:

1) истощенные нефтяные и газовые месторождения;

2) разнообразные геологические ловушки пластовых водонапорных систем;

естественные и искусственно создаваемые в недрах земли трещины, каверны, пещеры.

Осн.: 1. [223-243], 2. [288-295]

Контрольные вопросы:

Какой вид транспорта наиболее экономичен?

Какие системы перекачки нефти по трубопроводу применяюся на практике?

В каких ёмкостях хранят светлые нефтепродукты?

В каких ёмкостях хранят тёмные нефтепродукты?

Какие преимущества имеет трубопроводный транспорт?

Из каких звеньев состоит магистральный нефтепровод?

Особенности магистрального газопровода?

В каких ёмкостях хранят газ?

Тема №15. Переработка нефти и газа

Лекция №15. Продукты и процессы переработки нефти. Переработка углеводородных газов.

Получаемые из нефти продукты можно разделить на следующие группы:

1) топлива;

2) нефтяные масла;

3) парафины, церезины, вазелины;

4) нефтяные битумы;

5) осветительные керосины;

6) растворители;

7) прочие нефтепродукты (кокс, сажа, консистентные смазки, нефтяные кислоты и др.).

ПРЯМАЯ ПЕРЕГОНКА НЕФТИ

Как известно, нефть представляет собой сложную смесь большого количества взаимно растворимых углеводородов, имеющих различные температуры начала кипения. На этом свойстве нефти основана ее перегонка, т.е. ступенчатое испарение и конденсация отдельных фракций.

При нагревании нефти из нее прежде всего испаряются самые легкие, летучие углеводороды.

По мере отгона низкокипящих углеводородов относительное содержание в нефти более тяжелых, высококипящих продуктов увеличивается. Так как упругость паров последних значительно меньше, чем низкокипящих, то при данной температуре перегонки она может оказаться ниже атмосферного давления, и нефть перестанет кипеть. Поэтому для того, чтобы перегонка продолжалась, следует повысить температуру оставшейся нефти. При нагревании упругость паров будет возрастать и когда она достигнет значения внешнего давления, нефть снова закипит. Таким образом, перегонка нефти происходит при непрерывно повышающейся температуре.

В процессе перегонки нефти из нее будут испаряться все новые, более тяжелые и более высококипящие углеводороды. В каждый данный момент перегонки пары выделяющиеся из нефти, состоят не из одного какого-либо углеводорода, а из смеси углеводородов, которые имеют близкую температуру кипения.

Фракции, кипящие при низких температурах, т. е. низкокипящие фракции, называются легкими, а высококипящие — тяжелыми.

Температуру падения первой капли сконденсировавшихся паров считают началом кипения фракции. Температуру, при которой испарение фракции прекращается, считают концом кипения фракции.

Фракции, отогнанные в широких температурных пределах, называют дистиллятами. Путем дальнейшей обработки дистиллятов получают разные нефтепродукты. При перегонке нефти получают бензиновые, керосиновые, газойлевые и другие дистилляты. Бензиновые дистилляты выкипают при температуре 35—205° С, керосиновые в пределах 150—300° С, газойлевые —при температурах 180–350" С.

ТЕРМИЧЕСКИЕ ПРОЦЕССЫ ДЕСТРУКТИВНОЙ

ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ

При атмосферной и вакуумной перегонке нефтепродукты получают физическим разделением на фракции, которые отличаются температурой кипения.

Термические процессы переработки нефти—это химические процессы получения нефтепродуктов.

Различают следующие основные разновидности термических процессов переработки нефти:

1) термический крекинг нефтяного сырья под высоким давлением;

2) коксование или термический крекинг нефтяных остатков при низком давлении;

3) пиролиз или высокотемпературный термический крекинг под низким давлением жидкого и газообразного нефтяного сырья.

Эти разновидности термических процессов часто называют деструктивной переработкой нефти.

Термический крекинг под высоким давлением—это распад органических соединений нефти под влиянием высоких температур и давления (t=470—540° С; p—4,0— 6,0 МПа). Сырьем в этом случае являются низкооктановый бензин первичной перегонки, керосиновая и дизельная дистиллятные фракции, мазуты первичной перегонки, масляные гудроны и др. В результате крекинга получают крекинг-бензин, крекинг-керосии, товарный топочный мазут и крекинг-газ.

Коксование—эго термический крекинг тяжелых нефтяных остатков, проводимый с целью получения нефтяного кокса (при давлении р—0,1—0,4 МПа и t=450—550°С) или увеличения выхода светлых нефтепродуктов.

Сырьем для коксования являются тяжелые нефтяные остатки: мазуты и гудроны первичной перегонки нефти, крекинг-остатки, асфальты установок очистки масляного производства, смолы пиролиза и др. От состава сырья, его качества и условий проведения процесса зависят выход и качество получаемых продуктов. В результате коксования получают товарный нефтяной кокс, газ, бензин и керосино-газойлевые фракции (дистилляты коксования). Наивысший выход кокса получают при условии содержания в исходном сырье наибольшего количества асфальто-смолистых соединений.

Пиролиз—термический крекинг, проводимый при температуре 750—900° С и давлении, близком к атмосферному, с целью получения сырья для химической промышленности.

Сырье для пиролиза; легкие углеводороды, содержащиеся в газах (природных, нефтяных из стабилизационных установок), бензины первичной перегонки, лигроиновая фракция, керосины термического крекинга, керосино-газойлевая фракция и т. п.

Пиролизу может подвергаться жидкое и газообразное нефтяное сырье. При пиролизе газообразных углеводородов температура процесса выше, чем при пиролизе ж:идкого сырья. Выбор сырья определяется целевым продуктом пиролиза.

В результате пиролиза получают пиролизный газ и смолы (жидкие продукты). Состав газа зависит от условий пиролиза (температуры, времени контакта, качества сырья). Пиролиз может проводиться для получения этилена, пропилена, бутадиена или ацетилена. Этилен — ценное сырье для производства этилового спирта, каучука и других химических соединений.

Из смол при этом процессе получают бензол, толуол, ксилол, нафталин и другие ароматические углеводороды. Наибольший выход этилена имеем при пиролизе парафинистого сырья, наименьший—нафтенового, но при пиролизе нафтенового сырья получают максимальный выход ароматики.

КАТАЛИТИЧЕСКИЙ КРЕКИНГ И КАТАЛИТИЧЕСКИЙ

РИФОРМИНГ

Процесс расщепления нефтяных фракций при высоких температурах (440—500°С) и невысоких давлениях (до 0,15 МПа) в присутствии алюмосиликатных катализаторов называется к а т а л и т и ч е с к и м крекингом.

Реакции, протекающие при каталитическом крекинге нефтяного сырья, в основном аналогичны реакциям, протекающим при термическом крекинге. Однако применение катализаторов существенно изменяет характер процесса. Катализаторы—вещества, ускоряющие химическую реакцию.

Сырьем каталитического крекинга чаще всего являются газойлевые фракции (атмосферной и вакуумной перегонки), иногда продукты термического крекинга (керосино-газойлевые фракции) и коксования мазутов и гудронов. В процессе каталитического крекинга получают газ, бензин, легкий газойль, тяжелый газойль и кокс. Качество этих продуктов зависит от качества исходного сырья, применяемого катализатора, технологической схемы и параметров процесса.

Основными компонентами катализаторов крекинга являются высокопористые вещества (глинозем и кремнезем). При взаимодействии их образуются алюмосиликаты, которые способствуют реакции расщепления углеводородов. Такие катализаторы называются алюмосиликатными.

Применяют природные и синтетические катализаторы крекинга. Природные приготовляют из природных глин, но так как они малоактивны, чаще применяют синтетические катализаторы (алюмосиликатые и цеолитные).

По форме части катализаторы бывают: 1) шариковые (диаметр шарика—3—6 мм); 2) микросферичсские (диаметр шарика — 20—150 мкм); 3) пылевидные (размер частиц— 1— 150 мкм),

Технологический процесс каталитического крекинга в общем виде заключается в следующем.

Предварительно нагретый катализатор подается в реакционную камеру, куда поступают пары сырья. Здесь происходит процесс крекинга. Катализатор при этом закоксовывается и его выводят из зоны реакции в регенератор. В регенераторе кокс выжигается, катализатор восстанавливает свои первоначальные свойства и одновременно нагревается. После этого его вновь направляют в реакционную камеру.

Различают следующие разновидности установок каталитического крекинга.

1. Установки со стационарным (неподвижным) катализатором,

На таких установках сырье проходит через реакторы, заполненные катализатором. По мере работы катализатор закоксовывается, активность его уменьшается и сырье подают в другой реактор, а в первом реакторе проводится регенерация катализатора. Таким образом, реакторы работают периодически. Эти установки широкого распространения не получили.

2. Установки с подвижным шариковым катализатором. На таких установках поток сырья вместе с шариковым катализатором поступают в реактор. Закоксованный катализатор выводится из реактора и направляется на регенерацию в другой аппарат-регенератор. Установки с движущимся катализатором наиболее распространены.

3. Установки каталитического крекинга с кипящим слоем мелкодисперсного катализатора.

При этом процессе пылевидный катализатор ведет себя как кипящая жидкость. Сырье смешивается с пылевидным катализатором, на поверхности которого проходит реакция, а после этого закоксованный катализатор подают в регенератор. В данном случае обеспечивается лучший контакт сырья с катализатором.

Каталитический риформинг — это процесс повышения октанового числа бензинов и получения индивидуальных ароматических углеводородов (бензола, толуола и ксилола) из нефтяного сырья под действием высокой температуры, давления водорода и специального катализатора. При этом процессе изменяется структура молекул бензина, понижается температура их кипения.

В промышленных условиях применяют в основном две системы каталитического риформинга:

1) платформинг в неподвижном слое алюмоплатинового катализатора с циркуляцией водорода при температуре 500° С и давлении 2—4 МПа;

2) гидроформинг в кипящем слое алюмомолибденового катализатора при температуре 480 – 550° С и давлении 1,5—2,5 МПа.

Сырьем каталитического риформинга служат низкооктановые бензиновые фракции прямой перегонки, термического крекинга и коксования. В результате риформинга получают следующие продукты: высокооктановый бензин (целевой продукт), газ, полимеры и коке (побочные продукты).

Для получения индивидуальных ароматических углеводородов применяют узкие бензиновые фракции.

Бензиновые фракции, применяемые как сырье каталитического риформинга, могут иметь различные пределы выкипания. Так, если используют фракцию 85—180°С или 105—180°С, получают высокооктановый бензин, а если взять фракцию 60— 85°С, получают бензол, при 85—105° С—толуол, при 105— 140° С—ксилол.