6. Настройка системы регулирования

Обобщенная

линеаризованная структурна схема

электропривода, показанного на рисунке

2 приведена не рисунке 3 [4]. Схема содержит

два одинаковых по параметрам внутренних

контура регулирования составляющих

и

тока статора с коэффициентом обратной

связи по потокосцеплению ![]() и внешний контур регулирования скорости

двигателя с коэффициентом обратной

связи

и внешний контур регулирования скорости

двигателя с коэффициентом обратной

связи ![]()

Схема также содержит внешний контур регулирования положением.

При настройке контуров регулирования на модульный оптимум определение параметров передаточных функций регуляторов тока потокосцепления, скорости и положения:

Коэффициенты структурной схемы:

- коэффициент обратной

связи по току ![]() ;

;

- коэффициент обратной

связи по скорости ![]() ;

;

- коэффициент обратной

связи по потокосцеплению ![]() ;

;

- эквивалентный статический коэффициент передачи преобразователя

![]() ;

;

- коэффициент

электромагнитной связи ротора ![]() ;

;

- эквивалентная постоянная времени цепи статора ;

- электромагнитная

постоянная времени цепи ротора ![]() ;

;

- эквивалентная постоянная времени цепи управления преобразователем

![]() ;

;

- эквивалентное сопротивление цепи статора ;

- соотношение

постоянных времени контуров ![]() ;

;

- взаимная индуктивность

обмоток статора и ротора ![]() ;

;

- индуктивность

обмотки ротора ![]() .

.

Определим параметры регуляторов.

Передаточный коэффициент пропорциональной части регулятора тока

где – постоянная времени интегрирования регулятора тока, с:

Передаточный коэффициент пропорциональной части регулятора потокосцепления ротора

где ![]() – постоянная времени интегрирования

регулятора потокосцепления ротора, с:

– постоянная времени интегрирования

регулятора потокосцепления ротора, с:

Передаточный коэффициент регулятора скорости

где ![]() – суммарный момент инерции двигателя

и механизма,

– суммарный момент инерции двигателя

и механизма, ![]() ,

равный

,

равный

![]()

где ![]() – суммарный момент инерции конвейера,

:

– суммарный момент инерции конвейера,

:

![]()

![]()

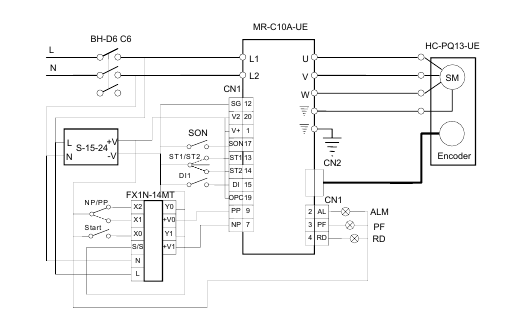

Принципиальная схема:

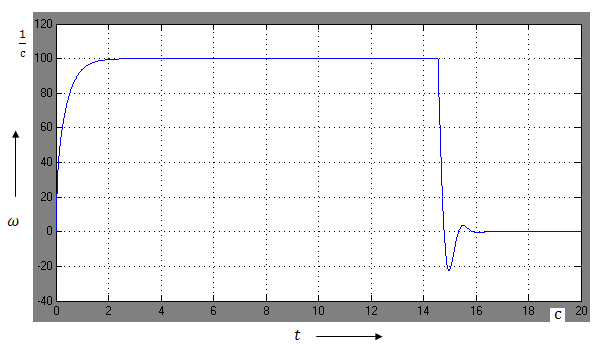

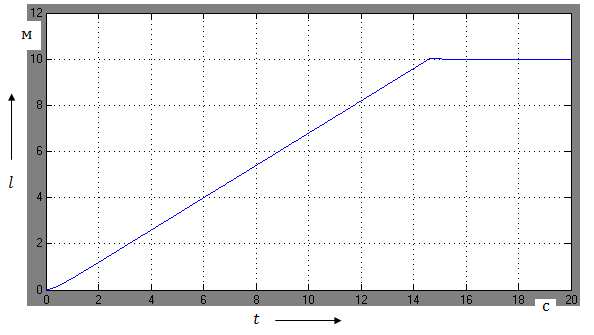

Смоделируем структуру в пакете eDrive. Графики переходных процессов показаны на рисунках 3 и 4.

Исследуем систему при перемещении заготовки по конвейеру на 10 м.

Рисунок 3 – Зависимость скорости перемещения от времени

Рисунок 4 – Зависимость положения от времени

Заключение

Целью моделирования являлось то, чтобы проверить систему на устойчивость, а также удовлетворяет ли она качеству переходных процессов, времени переходного процесса, величине перерегулирования, отклонению частоте вращения двигателя – статической ошибке.

Согласно требованиям, предъявляемые к электроприводу конвейеров:

1. Регулирование скорости не требуется или требуется в небольшом диапазоне.

2. Требуется повышенный пусковой момент из-за большего по величине момента трения покоя относительно момента трения движения.

3. Необходимо обеспечение плавности переходных процессов – ограничение ускорения и рывка с целью исключения раскачивания или пробуксовки механизма и снижения динамических усилий при наличии упругих связей.

Из диаграмм переходных процессов видно, что автоматическая система удовлетворяет требованиям, предъявляемым к главным приводам конвейеров.

Время переходного процесса при разгоне и торможении двигателя равно 2 с. За это время двигатель достигает заданного значения угловой частоты вращения.

Также из диаграмм видно, что через 15,6 с перемещение заготовки достигло заданного значения – 10 м.

Таким образом, можно сделать вывод, что данная автоматическая система обеспечивает устойчивость а также качество и быстроту протекания переходных процессов, при регулировании скорости и тока в заданных пределах.

Список использованных источников

1. Водовозов В.М. Курсовое проектирование электропривода / В.М. Водовозов. – СПбГЭТУ «ЛЭТИ», 2013. – 30 с.

2. Соколов М.М. Автоматизированный электропривод общепромышленных механизмов / М.М. Соколов. – М: Энергия, 2011. – 488 с.

3. Трехфазные асинхронные электродвигатели с короткозамкнутым ротором АИР, А: листок-каталог: производитель: ОАО Ярославский электромоторный завод - ОАО ELDIN.

4. Преобразователи частоты для асинхронных двигателей: каталог: Schneider Electric.

5. Системы управления электроприводов / Под общей редакцией В.М. Терехова. – М.: Академик, 2012. – 296 с.

Размещено на