- •Введение

- •Техническое обслуживание.

- •2. Назначение, устройство, принцип работы

- •2.1.Назначение

- •2.2 Устройство.

- •2.3 Принцип работы

- •3. Техника безопасности на рабочем месте авто слесаря

- •4. Рабочее место авто слесаря

- •5. Приспособления, применяемые при ремонте

- •6. Назначение и устройство измерительного инструмента

- •7. Режущий инструмент

- •7.1 Шлифовальный круг

- •7.2 Схемы круглого наружного шлифования:

- •8. Разборка, ремонт, сборка, диагностика

- •8.1 Разборка

- •Замечание.

- •Замечание.

- •8.2 Ремонт.

- •Процесс восстановления шатунных шеек

- •8.3 Диагностика.

- •8.4 Сборка.

- •9. Химический состав и механические свойства кв

- •9.1 Механические свойства.

- •9.2 Сорта чугунов.

- •9.3 Химический состав.

- •10. Способы восстановления кв

- •10.1 Для восстановления шатунных шеек кв под номинальный размер:

- •11. Диагностирование кшм

- •11.1 Прослушивание стетоскопом

- •11.2 Проверка компрессии.

- •11.3 Расход сжатого воздуха, подаваемого в цилиндры.

- •11.4 Суммарный зазор в верхней головке шатуна и шатунном подшипнике.

- •11.5 Количество газов, прорывающихся в картер.

- •12. Основные неисправности кшм.

- •12.1 Неисправности кривошипно-шатунного механизма.

- •12.2 Снижение мощности двигателя.

- •13. Расчётная часть коленчатого вала. Подготовка исходных данных для выполнения динамического расчета

- •Расчет сил и крутящего момента в отсеке V-образного двигателя

- •Расчет крутящих моментов, передаваемых коренными шейками

- •Расчёт нагрузок на шатунные шейки и подшипники

- •Анализ уравновешенности V-образного двигателя. Неуравновешенные силы инерции в отсеке

- •Анализ уравновешенности одного ряда цилиндров

- •Анализ уравновешенности V-образного двигателя

- •Оценка результатов анализа и выбор уравновешивающего устройства.

- •Расчет нагрузок на коренную шейку и подшипник

- •Определение степени неравномерности вращения коленчатого вала двигателя.

- •Расчет коленчатого вала на прочность.

- •Расчет коренной шейки.

- •Расчет шатунных шеек.

- •Расчет щек.

- •Заключение

- •14. Приложения. Расчет коренной шейки (только на кручение) Mкшi- набегающий момент, передаваемый расчетному колену со стороны передней части вала.

- •Приложение 1.

- •Наиболее нагруженная коренная шейка будет четвертая, так как, в этой шейки наблюдается максимальный размах между максимальным и минимальным набегающим моментом. Приложения 6.

11.5 Количество газов, прорывающихся в картер.

Состояние сопряжения поршень—поршневые кольца— цилиндр можно оценить по количеству газов, прорывающихся в картер. Этот диагностический параметр измеряют расходомером КИ-4887-1

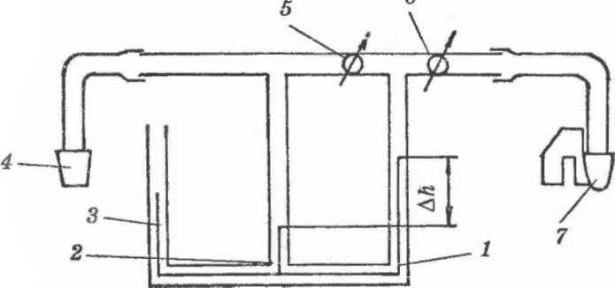

1—3 - манометры, 4 входной патрубок, 5, 6 - краны, 7 эжектор

Предварительно прогреть двигатель до нормального режима. Прибор имеет трубу с входным 5 и выходным 6 дроссельными кранами. Входной патрубок 4 присоединяют к масло заливной горловине двигателя, эжектор 7 для отсоса газов устанавливают внутри выхлопной трубы или присоединяют к вакуумной установке. В результате разрежения в эжекторе картерные газы поступают в расходомер. Устанавливая при помощи кранов 5 и б жидкость в столбиках манометров 2 и 3 на одном уровне, добиваются, чтобы давление в полости картера было равно атмосферному. Перепад давления АА устанавливают по манометру / одинаковым для всех замеров при помощи крана 5. По шкале прибора определяют количество газов, прорывающихся в картер, и сравнивают его с номинальным.

12. Основные неисправности кшм.

12.1 Неисправности кривошипно-шатунного механизма.

Как известно, кривошипно-шатунный механизм работает в очень тяжёлых условиях - это и высокая температура, и большие скорости, и нестабильность смазочных веществ (моторного масла) и т. д., именно из-за этого данный узел первым выходит из строя в двигателе внутреннего сгорания. К основным неисправностям КШМ относятся: износ коренных и шатунных шеек, износ вкладышей (подшипников) коренных и шатунных шеек, износ стенки поршня, износ поршневых колец (компрессионных и маслосъёмных), износ стенки цилиндра и поршневых пальцев, поломка или залегание поршневых колец, чрезмерное отложения нагара на днище поршня, а также разломные трещины, обломы и прогары.

Все эти неисправности проявляются по-разному, многие из них можно выявить по характеру и интенсивности стука и шума.

Износ коренных и шатунных шеек (см Рис 1, 2). При таком износе чаще всего появляется чрезмерный шум, стук и вибрация двигателя в области коленчатого вала. Глухой звук, который усиливается при резком увеличении оборотов коленчатого вала, указывает на износ шатунных или коренных шеек коленчатого вала или на износ их вкладышей. Стук шатунных шеек отличается от коренных - он более резкий, а у коренных - более глухой. Стук шеек коленчатого вала хорошо прослушивается через стенку блока цилиндров, так шатунные шейки слышны в двух зонах ВМТ и НМТ, когда стук коренных шеек только в одном месте (ближе к нижней части блока цилиндров). Если при запуске холодного двигателя слышен звонкий стук, который по мере прогрева исчезает, - это указывает на износ поршневой группы. Похожий звук, прослушиваемый на всех температурных режимах ДВС, свидетельствует о чрезмерном износе поршневого пальца или верхней втулке шатуна (см Рис №6). При критическим износе коренных или (и) шатунных шеек звук становится громче, появляется металлический звон, при таком износе, скорее всего, произошло расплавление вкладышей вследствие масленого голодания.

Рисунок №1

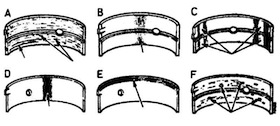

Рисунок №2 - Виды износов вкладышей коренных и шатунных вкладышей.

А — Царапины из-за грязи: загрязнение внедрено в материал подшипника

В — Недостаток масла: участок контакта истерт

С — Неправильная установка: светлые отполированные участки

D — Конусность шейки: участок контакта истерт самой шейкой

Е — Боковой износ

F — Усталостный отказ: ямки или задиры

Выхлоп двигателя также может о многом сказать. Так, если выхлопные газы синеватого цвета, а уровень моторного масла постоянно уменьшается - это указывает на износ цилиндропоршневой группы. Увеличенный расход моторного масла, топлива и значительное снижение мощности может происходить из-за залегания поршневых колец (как компрессионных, так и маслосъёмных, см Рис № 4) и увеличенного износа их и цилиндра (см Рис №3). Залегание поршневых колец можно устранить без разбора двигателя, залив в цилиндры через свечное отверстие (для дизелей - через отверстие для форсунок или через впускной коллектор) специальный раствор, состоящий из 50% керосина и 50% денатурированного спирта. После 8-10 часов простоя необходимо завести двигатель и дать ему поработать в течении 10-20 минут, затем сменить моторное масло. Такая процедура позволяет значительно снизить количество нагара (именно нагар не позволяет свободно двигаться поршневым кольцам в канавках поршня) в области поршневых колец и днища поршня, этим самым освободив и восстановив их работоспособность.

Рисунок №3 - Износ стенки цилиндра

Рисунок №4 - Нагарообразование и залегание поршневых колец

Рисунок №5 - Расплавление поршня вследствие перегрева

Рисунок №6 - износ верхней втулки шатуна

Износ вследствие длительного перегрева (см Рис №5). Такой вид износа чаще всего возникает в летнее и весеннее время. Летом перегрев, получается, из-за повышенной температуры окружающей среды, а весной из-за утепления двигателя и значительного колебания температуры окружающего воздуха. Вследствие перегрева может возникнуть расплавление поршней, прогар выпускных клапанов и потеря упругости в поршневых кольцах. Даже кратковременный перегрев значительно снижает срок службы двигателя, именно поэтому следует уделять огромное внимание системе охлаждения двигателя. В системе охлаждения все важно: и жидкость, которую вы используете, и крышка горловины радиатора, не говоря уже про её герметичность и чистоту ячеек радиатора.

Технически исправный двигатель должен развивать полную мощность, работать без перебоев на полных нагрузках и холостом ходу, не перегреваться, не дымить и не пропускать масло через уплотнения.

Основными признаками неисправности кривошипно-шатунного механизма являются:

1) уменьшение давления в конце такта сжатия (компрессии) в цилиндрах;

2) появление шумов и стуков при работе двигателя;

3) прорыв газов в картер, увеличение расхода масла;

4) разжижение масла в картере (из-за проникновения туда паров рабочей смеси при тактах сжатия);

5) поступление масла в камеру сгорания и попадание его на свечи зажигания, отчего на электродах образуется нагар и ухудшается искрообразование. В итоге снижается мощность двигателя, повышается расход топлива и содержание СО в выхлопных газах.