- •Тема 1. Особливості проектування зварних конструкцій

- •1.Оптимальність форм зварних конструкцій.

- •2. Напрямки покращення технологічності конструкції.

- •3. Вихідні дані для проектування технологічного процесу виготовлення зварних конструкцій.

- •4. Вибір металу розподілу конструкцій на вузли і окремі деталі.

- •5. Основні напрямки економічного вдосконалення виробництва зварних конструкцій.

- •Тема 2. Заготівельні операції при виробництві зварних конструкцій

- •1. Класифікація зварних конструкцій.

- •2. Види та способи заготівельних операцій.

- •2.1 Правлення заготовок.

- •2.2 Розмічування заготовок.

- •2.3 Різання заготовок та оброблення кромок.

- •2.4 Згинання заготовок.

- •2.5 Штампування заготовок та інші операції одержання заготовок.

- •2.6 Очищення заготовок.

- •Тема 3: Технологіяя виготовлення балочних конструкцій

- •1. Типи і призначення балок, вимоги, що ставляться до процесу виготовлення балок.

- •2. Технологія виготовлення двотаврових балок.

- •3. Методи та послідовність зварювання швів на балці.

- •4. Зварювальне устаткування, кантувачі для вигитивлення балок.

- •5. Виготовлення балок коробчатого перерізу.

- •6. Виконання стнків балок.

- •Тема 4: Виготовлення зварнкх труб

- •1. Сортамент I матеріали труб.

- •2. Методи виготовлення труб.

- •3. Зварювання стиків труб та трубопроводів.

- •4. Методи контактного зварювання стиків труб.

- •5. Виготовлення технологічних трубопроводів.

- •Тема 5: Виготовлення корпусних конструкцій.

- •1. Загальні дані про корпусні конструкції.

- •2. Виготовлення зварних корабельних корпусів.

- •3. Складання I зварювання вагонів (вантажних I пасажирських).

- •4. Виготовленя кузовів автомобілів.

- •Тема 6: Технологія виготовлення рамних конструкцій

- •1. Особливості виготовлення рамних конструкцій.

- •2. Виготовлення рам в масовому виробництві.

- •3. Виготовлення рам в індивідуальному виробництві.

- •Тема 7: Технологія виготовлення решітчастих конструкцій.

- •1. Види решітчастих конструкцій.

- •2. Складання ферм.

- •3. Виготовлення решітчастих настилів.

- •4. Виготовлання мостовнх ферм.

- •5. Складання бурових установок.

- •Тема 8: Виготовлення конструкцій оболонкового типу

- •1. Види конструкций оболонкового типу.

- •2. Виготовлення листових конструкцій методом рулонування.

- •3. Монтаж вертикальних-циліндричних резервуарів.

- •4. Виготовлення сферичних peзервуарів.

- •5. Виготовлення доменннх комплексів.

- •6. Зварювання цементних печей.

- •7. Виготовлення спіральних камер.

- •8. Виготовлення посудини, що працюють під тиском.

- •Тема 9: Виробництво зварннх деталей машин та приладів.

- •1. Мілкосерійне виробництво деталей машин.

- •2. Серійне та крупносерійне виробництво деталей машин.

2. Складання ферм.

При складанні ферм особливу увагу необхідно приділити правильному центруванні стержнів ферми. Необхідно, щоб oci стержнів сходилися в одній точці. В такому випадку не будуть виникати згинні моменти.

В загальному об’ємi виробництва ферм біля 90% складають ферми з парних прокатних кутників. Якщо ферма має парні складові елементи, то їx спільна робота забезпечується постановкою прокладок, що встановлюються на віддалi, яка дорівнює 40 радіусів iнepції даного профілю для стиснутих елементів (стержнів) та 80 paдіусів інерції для розтягнутих стержнів (елементів). Конструкція стропильних ферм з поясами із широкополосних таврів в порівнянні з стропильними фермами з кутників виготовляється при меншій трудомісткості i вартості. Зниження маси ферми досягається в основному завдяки істотному зменшенню poзмірів вузлових фасонок, а також через відсутність фасонок у вузлах кріплення стояків до верхніх поясів.

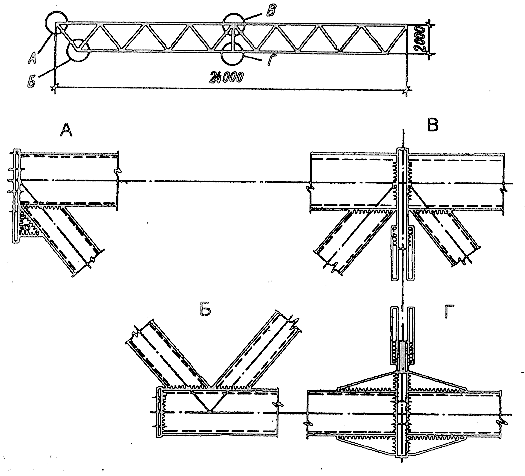

Рисунок 19 – Стропильна ферма з труб прямокутного перерізу прольотом 24 м

Деколи вдається закріпити решітку ферми безпосередньо до пояса. В такому випадку елементи прикріплюються до верхнього пояса ексцентрично, що допустимо, якщо невеликі зусилля i потужний верхній пояс. Трудомісткість при виготовленні ферм з поясами з двотаврів знижується внаслідок зменшення числа деталей i скорочення довжини зварних швів. Доцільно, щоб конструкція вузлів стропильних ферм з поясами із таврів i решіткою з парних кутників дозволяла повністю розділити операції: спочатку складання, а потім зварювання.

Кінці кутників рекомендується змістити вздовж oci на певну віддаль відносно парних їм кутників, які розміщуються з іншого боку так, щоб розроблення стикового шва, який приварює вузлову фасонку до пояса тавра виявилось достатнім для зварювання після складання.

Підварювання кореня стикового шва з протилежного боку виконують на ділянках вільних від кутників.

2.1 Різновидність типів і poзмірів стропильних ферм деколи не дозволяє використовувати переваги складання ферм в кондукторах (пристосуваннях). В цих випадках при складанні ферм та, інших решітчастих конструкцій використовують метотод копіваювання, який полягу в наступному.

Першу складену по розмітці ферму, переріз якої складають одиничні кутники, закріплюють на стелажі і ця ферма буде служити копіром, по якому складатимуть інші половинки ферм.

При складанні деталі кожної наступної ферми розкладають суміщають з деталями копірної ферми.

Далі проводять прихвачування складені ферми. Ця ферма має односторонні кутники як і копірна складену ферму знімають з копірів, встановлюють на стелаж, повернувши на 1800 навколо горизонтальної oci і встановлюють на неї недостаючі парні кутники i прихвачують. Як складена необхідна кількість ферм, копірну ферму також доскладають недостаючими кутниками, прихвачують відправляють на зварювання.

Цей спосіб достатньо простий, але не забезпечує точності poзмірів ферм, які мають деталі з розташованими на них монтажними отворами, які служать для закріплення ферм до колон.

Для збільшення точності складання на кінцях копірної ферми закріплюють з’ємні фіксатори, які визначають положення деталей з монтажними отворами і обмежують геометричні форми ферми і конструктивні розміри в межах заданих міжосьових віддалях отворів.

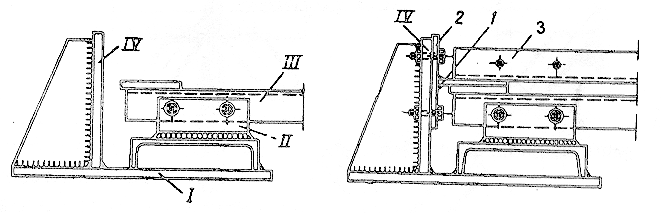

І – основа фіксатора; ІІ – кріплення фіксатора до копіра; ІІІ – копір; IV – стійка фіксатора; 1 – фасонки; 2 – планки; 3 – ферма, яка складається

Рисунок 20 – Копір з фіксатором для складання стропильних ферм

2.2 При достатньо великій кількості ферм одного типорозміру стає доцільно та економічно виготовляти ферми використовуючи кондуктори та кантувачі (пристосування).

В кондукторах ферми складають без кантування. Для повороту ферм нерідко використовують пристрій, в якому за допомогою рамки складену ферму можна поставити у вертикальне положення, а потім переставити на стенд, де йде повне доварювання ферми. При цьому в кожному положенні зварюються відповідні шви. Одночасно із зварюванням проводять складання другої ферми.

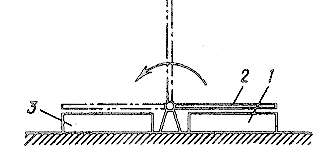

1 – складальний кондуктор; 2 – рамка; 3 – стенд

Рисунок 21 – Схема пристосування для складання i зварювання ферм

Досить часто складання ферм проводять на кондукторах, змонтованих на базі складальної плити.

По мітках геометричній схеми ферми у відповідності i з кресленням налагоджують кондуктор. На складальну плиту встановлюють i закріплюють фіксатори, опорні вузли, опори кутників, фіксатори поясів i фасонок.

При використовуванні універсальних складальних пристосувань кондуктор складають на базі плити з Т-подібними пазами, набраної із окремих секцій. При цьому номери на cxeмi ферми відповідають номерам під рисунками вузлів пристосувань.

Регульовані опори забезпечують фіксацію деталей в горизонтальній

площині. Регулювання по висоті здійснюється за допомогою різьби. А фіксація – через отвори в деталях. Деталі, що не мають отворів встановлюються по упорах. Кутники закріпляються затискачами. Складання ферм полягає в послідовному встановленні деталей ферми в кондуктор і з’єднування їх прихвачуванням.

Притискають деталі перед прихвачуванням за допомогою інвентарних складальних пристосувань (пристроїв): ексцентрикових, струбцин, вилок, переносних пневмогідравлічних струбцин.

Використовуванню механізованих потокових методів виготовлення ферм перешкоджають не тільки різноманітність i обмежене число виробів в серії, але i мала технологічність ферм. Тому, що ферми мають дуже велике число деталей, а це ускладнює складальні операції, а також призводить до необхідності зварювання багатьох швів різним чином орієнтованих у просторі, що вимагає кантування складеного виробу при зварюванні.

2.3 Ефективним способом, який допомагає механізувати процеси виробництва по ЗК решітчастого типу є контактно-дугове точкове зварювання. Наскрізне проплавлення елементів конструкції сумарною товщиною 20-40 мм без попереднього утворення отворів механічним шляхом забезпечується попереднім підігрівом елементів між електродами контактної машини. Створення проплавного з’єднання дозволяє візуально контролювати якість з’єднань.

Перевагою методу є також можливість різкого скорочення кількості деталей за рахунок виконання безфасонкового з’єднання. Спосіб дає також можливість скорочення часу виготовлення ферм так як непотрібно їх кантувати. Цим способом виготовляють ферми з одиничних кутників i без фасонок.

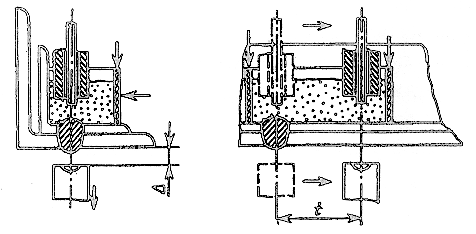

Рисунок 22 — Технологія виготовлення проплавного точкового з’єднання

Дільниця складання i зварювання ферми проплавним з’єднанням включає дві зварювальні установки з блоками пневмоавтоматики, пультами керування, візок-кондуктор, опоряджувальний механізм, рейковой шлях, джерело живлення зварювальної дуги, місця для контролю і складання, зварювальний пост для виправлення дефектів. При складанні ферми на візок-кондуктор послідовно по упорах вкладають поясні елементи, стояки i розкоси, закріпляючи їх притискачами. Після чого у ферму візок-кондуктор подає в зону зварювання.

Зварювання здійснюється на установці змонтованій на базі контактноі точкової машини МТ 4001. На корпусі машини змонтовані механізм подачі зварювального дроту i пневмоциліндр для переміщення нижнього електрода, а також пнемо- i електроапаратура. Верхній електрод мaє канал для пропуску зварювального дроту i мундштук для підведення струму. Нижній електрод має виїмку сферичної форми для утримання зварювальної ванни i формування нижньої головки точки. Вторинний виток зварювальної машини виконаний з роз’ємом. Замикання цього роз’єму перед нагрівом i розмиканням здійснюється пневмоциліндром. Збудження дуги забезпечує осцилятор. Подача i збирання

флюсу здійснює флюсовідсмоктувач. Машина встановлена на візку, що дозволяє ій переміщатися з одного місця на інше і обертатися при зварюванні розкосів. Візок переміщається в повздовжньому напрямку пневмоциліндром. Процес зварювання точок проходить таким чином:

– деталі стискаються електродом контактної машини і пропускається струм, в

результаті утворюється прихватка по кільцевому контуру електрода і

прогріваються зварювані деталі;

– піднімання верхнього електрода на віддаль І;

– подача флюсу i присадного дроту;

– утворення проплавного з’єднання;

– опускання нижнього електроду на величину ІІ;

– переміщення зварювальної машини на віддаль між точками;

– підняття нижнього електрода і включення струму на зварювальний дріт та

проплавлення наступної точки. При цьому підігріву за допомогою контактної

машини не відбувається;

– відсмоктування флюсу i зняття флюсоутримуючого пристрою.

Після зварювання вcix точок на стояку i прибирання флюсу машина повертається у вихідне положення i проводить зварювання розкосів. Після завершення зварювання першого вузла кондуктор-візок переміщується на довжину панелі і проводить зварювання двох протилежних вузлів.

2.4 При будівництві перекриття будівель з легким покриттям застосовують конструкції (просторові) з покриттям із труб, що утворюються нахилено розташованими плоскими фермами зв’язаними попарно верхніми і нижніми поясами. Висота такої ферми складає 1,2 – 1,8 м. Стержні виготовляють із труб діаметром 45 – 108 мм i товщиною стінки 2,5 – 8 мм. Kiнці стержнів сплющують, обрізають під потрібним кутом I нарощують клиновидними елементами з допомогою зварювання. Вузлове з’єднання складається із двох шайб з виступами. Ці виступи охоплюють за допомогою гвинта. В одному вузлі можуть бути з’єднані до 8 елементів. Просторове з’єднання, із сплющування кінців трубних елементів можна отримати з допомогою ванного способу. В цьому випадку торці сплющених елементів утворюють обмежений простір, куди в процесі зварювання вводять електрод.