- •Тема 1. Особливості проектування зварних конструкцій

- •1.Оптимальність форм зварних конструкцій.

- •2. Напрямки покращення технологічності конструкції.

- •3. Вихідні дані для проектування технологічного процесу виготовлення зварних конструкцій.

- •4. Вибір металу розподілу конструкцій на вузли і окремі деталі.

- •5. Основні напрямки економічного вдосконалення виробництва зварних конструкцій.

- •Тема 2. Заготівельні операції при виробництві зварних конструкцій

- •1. Класифікація зварних конструкцій.

- •2. Види та способи заготівельних операцій.

- •2.1 Правлення заготовок.

- •2.2 Розмічування заготовок.

- •2.3 Різання заготовок та оброблення кромок.

- •2.4 Згинання заготовок.

- •2.5 Штампування заготовок та інші операції одержання заготовок.

- •2.6 Очищення заготовок.

- •Тема 3: Технологіяя виготовлення балочних конструкцій

- •1. Типи і призначення балок, вимоги, що ставляться до процесу виготовлення балок.

- •2. Технологія виготовлення двотаврових балок.

- •3. Методи та послідовність зварювання швів на балці.

- •4. Зварювальне устаткування, кантувачі для вигитивлення балок.

- •5. Виготовлення балок коробчатого перерізу.

- •6. Виконання стнків балок.

- •Тема 4: Виготовлення зварнкх труб

- •1. Сортамент I матеріали труб.

- •2. Методи виготовлення труб.

- •3. Зварювання стиків труб та трубопроводів.

- •4. Методи контактного зварювання стиків труб.

- •5. Виготовлення технологічних трубопроводів.

- •Тема 5: Виготовлення корпусних конструкцій.

- •1. Загальні дані про корпусні конструкції.

- •2. Виготовлення зварних корабельних корпусів.

- •3. Складання I зварювання вагонів (вантажних I пасажирських).

- •4. Виготовленя кузовів автомобілів.

- •Тема 6: Технологія виготовлення рамних конструкцій

- •1. Особливості виготовлення рамних конструкцій.

- •2. Виготовлення рам в масовому виробництві.

- •3. Виготовлення рам в індивідуальному виробництві.

- •Тема 7: Технологія виготовлення решітчастих конструкцій.

- •1. Види решітчастих конструкцій.

- •2. Складання ферм.

- •3. Виготовлення решітчастих настилів.

- •4. Виготовлання мостовнх ферм.

- •5. Складання бурових установок.

- •Тема 8: Виготовлення конструкцій оболонкового типу

- •1. Види конструкций оболонкового типу.

- •2. Виготовлення листових конструкцій методом рулонування.

- •3. Монтаж вертикальних-циліндричних резервуарів.

- •4. Виготовлення сферичних peзервуарів.

- •5. Виготовлення доменннх комплексів.

- •6. Зварювання цементних печей.

- •7. Виготовлення спіральних камер.

- •8. Виготовлення посудини, що працюють під тиском.

- •Тема 9: Виробництво зварннх деталей машин та приладів.

- •1. Мілкосерійне виробництво деталей машин.

- •2. Серійне та крупносерійне виробництво деталей машин.

Тема 5: Виготовлення корпусних конструкцій.

1. Загальні дані про корпусні конструкці.

2. Виготовлення зварних корабельних корпусів.

3. Складання i зварювання вагонів (вантажних i пасажирських).

4. Виготовлення кузовів автомобілів.

1. Загальні дані про корпусні конструкції.

Типовими представниками корпусних конструкцій є металічні кузови автомобілів, корпуси кораблів, залізничні вагони. Загальним для них є використання прокату та литва, які виготовляються з різноманітних сталей і сплавів з подальшим об’єднанням цих елементів в жорстку конструкцію здатну витримати (сприймати) різні експлуатаційні навантаження.

2. Виготовлення зварних корабельних корпусів.

В даний час всі типи суден в тому числі i найбшьші танкери з водомісткістю 200.000 тон i більше випускають виключно із зварними корпусами. Судно має зовнішню обшивку, верхню і нижню палуби, повздовжні поперечні перегородки, які виконані із листових елементів i з’єднані герметичными швами.

Загальна і місцева жорсткість корпусу забезпечується приварюванням різних прокатних i зварних балочних елементів: флор, шпангоути, бортових, стрингерів, вертикальних шпрінгерів, кіля.

Велике число елементів корабля, що перетинається між собою і особлива вимога до герметичності з’єднання ускладнює конструкції корабля. Великі розміри суцільнозварної конструкції i неможливість зняття залишкових напружень визначають великий запас пружної енергії, що накопичується в корпусі корабля. Тому можливий розвиток тріщини на великій довжині, що може призвести до руйнування корабля. Тому, проектуючи зварні з’єднання і вузли корабля, вибирають метал з великим опором розвитку тріщини, а також

передбачають зменшення концентрації напружень.

Складність форми корпусів кораблів змушує приділяти увагу точному виконанні заготівельних операцій.

При виконанні заготівельних операцій у великих об’ємах використовується розмічування, а також різання по копірах i шаблонах.

В основі існуючих методів побудови кораблів є попереднє виготовлення частин корпусу у вигляді складальних елементів, тобто секцій та блоків. Кожна ceкція повинна бути достатньо жорсткою. Границі секцій намічають, по можливості в районах поперечних перегородок. Розміри секцій вибирають з врахуванням обмежень, що дозволяють переміщати секцію до місця складання на стапель, а також вантажопідйомністю існуючих механізмів.

Більшість конструктивних елементів корабля складається з листів і прокатних балок, які мають переріз тавра. При складанні і зварюванні листових полотнищ використовують електромагнітні стенди, які мають рухомі балки з флюсовими подушками.

П ри

однобічному

зварюванні

листів

поширена технологія

з

використанням

примусового формування

шва із

зворотного

боку

повзунами.

Повзуни

переміщаються

із

зварювальними

головками. Для цього використовуються

трактори

ТС - 30, ТС - 32. В цих тракторах є

спеціальна

підвіска,

на якій

встановлено

міцний

охолоджуваний повзун.

Підвіска

закріплена

на ножовій

тязі.

Ця тяга входить в зазор між

зварюваними

полотнищами.

Полотнища

прихвачені

між

собою планками. Планки по мірі

просування трактора збивають.

Цим

способом зварюють листи товщиною до 10

мм із

зазором 2 –

3 мм.

ри

однобічному

зварюванні

листів

поширена технологія

з

використанням

примусового формування

шва із

зворотного

боку

повзунами.

Повзуни

переміщаються

із

зварювальними

головками. Для цього використовуються

трактори

ТС - 30, ТС - 32. В цих тракторах є

спеціальна

підвіска,

на якій

встановлено

міцний

охолоджуваний повзун.

Підвіска

закріплена

на ножовій

тязі.

Ця тяга входить в зазор між

зварюваними

полотнищами.

Полотнища

прихвачені

між

собою планками. Планки по мірі

просування трактора збивають.

Цим

способом зварюють листи товщиною до 10

мм із

зазором 2 –

3 мм.

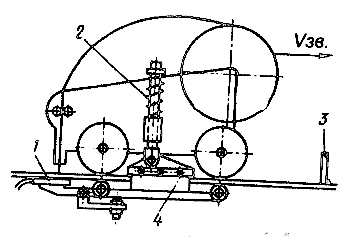

1 – мідний повзун; 2 – підвіска; 3 – планка; 4 – ножова тяга

Рисунок 14 – Схема трактора ТС-32

Види секцій корпусів кораблів. Розрізняють наступні види секцій корпусних конструкцій кораблів:

– плоск;

– секції iз згином;

– об’ємні.

Виготовлення плоских секцій і секцій із згином.

При виготовленні плоских секцій їx складання i зварювання здійснюється на плоских стендах за технологією, що розглядалася pанішe. При виготовленні секцій, які мають кривизну, або секцій із згином, листи з обшивки складають з мінімальним зазором, прихвачують і листи прикріпляють до лекал стенда, на якому зварюють. Після чого виконують складання i зварювання елементу жорсткості. Після приварення елементу жорсткості готове полотно приварюють до іншої секції, що була зварена попередньо.

Виготовлення об’ємних секцій.

Для складання об’ємних секцій використовують жорсткі постілі-кондуктори, які підтримують секції не тільки знизу, а й з боків і по всій висоті. Окремі плоскі та об’ємні секції, а потім подають на загальне складання корпусу.

При серійному виробництві малих і середніх суден загальне складання корпусу виконують поточно-позиційним методом. За цим методом судна, що виготовляють переміщуються на спеціальних транспортних засобах з однієї позиції в іншу на потоці.

Великі корпуси кораблів виготовляються в стаціонарному потоці, коли з позиції на позицію переміщаються спеціалізовані бригади робочих.

Схема складання корпусів кораблів.

Зварювальні деформації, які виникають при виготовленні корпуса корабля в значній мірі залежать від схеми складання корпуса. Якщо проводити складання по горизонталі, тобто складати спочатку секції днища, а потім встановлювати горизонтальними шарами всі інші секції, то при зварюванні горизонтів, які йдуть за днищем, кінці нижнього горизонту можуть підніматися, що викликає викривлення корпусу.

В зв’язку з вище перерахованими недоліками, найбільш перспективним методом виготовлення корпусів буде блочний. В цьому випадку процес виготовлення корпусів проходить на стапелі з великих блоків, які є частинами корпусу від кіля до палуби (знизу до верху). По закінченні формування блоків проводять випробування відсіків на герметичність. При виконанні з’єднувальних вертикальних швів використовується зварювання в СО2 , або порошковим дротом з примусовим формуванням шва або з використанням ЕШЗ при товщині стиків більше 14 мм.

Схема блочного складання корабля наступна:

Рисунок 15 – Схема складання корпусу корабля на стапелю блочним методом