- •Тема 1. Особливості проектування зварних конструкцій

- •1.Оптимальність форм зварних конструкцій.

- •2. Напрямки покращення технологічності конструкції.

- •3. Вихідні дані для проектування технологічного процесу виготовлення зварних конструкцій.

- •4. Вибір металу розподілу конструкцій на вузли і окремі деталі.

- •5. Основні напрямки економічного вдосконалення виробництва зварних конструкцій.

- •Тема 2. Заготівельні операції при виробництві зварних конструкцій

- •1. Класифікація зварних конструкцій.

- •2. Види та способи заготівельних операцій.

- •2.1 Правлення заготовок.

- •2.2 Розмічування заготовок.

- •2.3 Різання заготовок та оброблення кромок.

- •2.4 Згинання заготовок.

- •2.5 Штампування заготовок та інші операції одержання заготовок.

- •2.6 Очищення заготовок.

- •Тема 3: Технологіяя виготовлення балочних конструкцій

- •1. Типи і призначення балок, вимоги, що ставляться до процесу виготовлення балок.

- •2. Технологія виготовлення двотаврових балок.

- •3. Методи та послідовність зварювання швів на балці.

- •4. Зварювальне устаткування, кантувачі для вигитивлення балок.

- •5. Виготовлення балок коробчатого перерізу.

- •6. Виконання стнків балок.

- •Тема 4: Виготовлення зварнкх труб

- •1. Сортамент I матеріали труб.

- •2. Методи виготовлення труб.

- •3. Зварювання стиків труб та трубопроводів.

- •4. Методи контактного зварювання стиків труб.

- •5. Виготовлення технологічних трубопроводів.

- •Тема 5: Виготовлення корпусних конструкцій.

- •1. Загальні дані про корпусні конструкції.

- •2. Виготовлення зварних корабельних корпусів.

- •3. Складання I зварювання вагонів (вантажних I пасажирських).

- •4. Виготовленя кузовів автомобілів.

- •Тема 6: Технологія виготовлення рамних конструкцій

- •1. Особливості виготовлення рамних конструкцій.

- •2. Виготовлення рам в масовому виробництві.

- •3. Виготовлення рам в індивідуальному виробництві.

- •Тема 7: Технологія виготовлення решітчастих конструкцій.

- •1. Види решітчастих конструкцій.

- •2. Складання ферм.

- •3. Виготовлення решітчастих настилів.

- •4. Виготовлання мостовнх ферм.

- •5. Складання бурових установок.

- •Тема 8: Виготовлення конструкцій оболонкового типу

- •1. Види конструкций оболонкового типу.

- •2. Виготовлення листових конструкцій методом рулонування.

- •3. Монтаж вертикальних-циліндричних резервуарів.

- •4. Виготовлення сферичних peзервуарів.

- •5. Виготовлення доменннх комплексів.

- •6. Зварювання цементних печей.

- •7. Виготовлення спіральних камер.

- •8. Виготовлення посудини, що працюють під тиском.

- •Тема 9: Виробництво зварннх деталей машин та приладів.

- •1. Мілкосерійне виробництво деталей машин.

- •2. Серійне та крупносерійне виробництво деталей машин.

3. Зварювання стиків труб та трубопроводів.

В будівництві магістральних трубопроводів складають i зварюють мільйони стиків труб великого діаметру. Складання трубопроводів може бути безперервним або секційним.

В першому випадку роблять послідовне нарощування трубопроводів і вci стики виконують без повороту труб.

В другому випадку спочатку зварюють секції, стики яких виконують з поворотом труби, а потім ці секції зварюють в монтажних умовах без обертання труб.

В будівництві магістральних трубопроводів використовують секційний метод. Зварені труби довжиною 12 – 18 м поступають на польову базу, де їх з’єднують в ще більші секції довжиною 24 – 36 м, а потім цi великі секції вивозять спеціальним транспортом на трасу і там їх зварюють неповоротним стиком. При складанні секцій необхідно забезпечити сшввісність труб, точне співпадання зварювальних кромок i рівномірність зазорів в стиках. Це дозволяє виконати проварювання кореня шва по всьому діаметрі. Для виконання вказаних вимог використовують центратори внутрішні або зовнішні.

Внутрішні центратори дозволяють механізувати операцію складання стиків більш повно.

Внутрішній центратор являє собою пристосування, яке встановлюють в середині труби, а потім за допомогою пневмоциліндрів, його притискні елементи сегментами притискаються до двох труб одночасно i центрують їx.

Зовнішній центратор являє собою багатоланковий ланцюг. Який роликами обтискає труби ззовні.

Стягування центратора вiдбувається гвинтами. Використовують також жорсткий центратор, який складається із двох півкілець, що з’єднані шарнірно i стягуються ексцентриком або гвинтом.

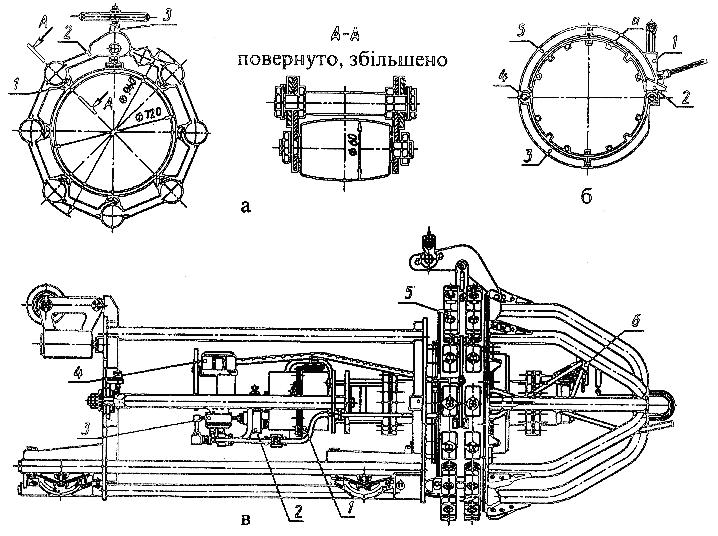

а – багатоланковий центратор; 1 – ролик; 2 – ланка; 3 – гвинтовий упор; б – жорсткий центратор; а – виступ; 1 – гідравлічний силовой циліндр; 2 – накідний замок; 3, 5 – стальні півкільця; 4 – шарнір; в – внутрішній центратор ЦВ-124; 1– бак для масла; 2 – запобіжний клапан; 3 – радіально-поршневий насос; 4 – електродвигун; 5 – центруючий механізм; 6 – гідророзподілювач

Рисунок 12 – Центратори

3 .1

При складанні

i зварюванні

трубних секцій

в польових умовах

використовують

механізовані

трубозварювальні

лінії.

Її

схема зображена на

рисунку:

.1

При складанні

i зварюванні

трубних секцій

в польових умовах

використовують

механізовані

трубозварювальні

лінії.

Її

схема зображена на

рисунку:

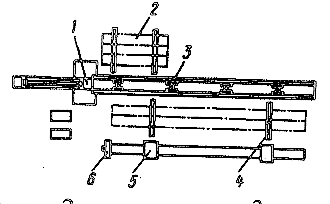

1 – внутрішній центратор; 2 – накопичувач; 3 – рольганг; 4 – стелаж; 5 – зварювальний автомат; 6 – торців обертач

Рисунок 13 – Механізована трубозварювальна лінія для зовнішнього зварювання поворотних стиків

Технологічний процес зварювання поверхневих стиків проходить таким чином:

Труба з накопичувача 2 вкладається маніпулятором на рольганг 3. Складають ці труби за допомогою внутрішнього гідравлічного центратора 1, який прикріплюється до штанги i в подальшому використовується як обертач. Друга труба рольгангом насувається на центратор так, що її торець знаходиться на віддалі 15-20 мм від затискачів центратора i в цьому положенні обидві труби фіксуються затискачами центратора. Таким чином відбувається центрування стику.

Зацентровані труби піднімаються над роликами повздовжнього переміщення рольганга i обертаються за допомогою штанги від приводу обертання. Під час обертання труби два зварники одночасно виконують зварювання кореневого шва напівавтоматом в СО2 або РДЗ. Труби зварюють декількома шарами.

Зварена першим шаром, трубна секція подається рольгангом вправо, а на її місце центратором подається третя труба i проводять зварювання кореневого шару чи проварюють корінь шва. Після цього складена трьохтрубна секція перевантажувачем перевантажується на проміжний стелаж 4, а потім – на другий стенд 5, де стики зварюються за допомогою автоматичного зварювання під флюсом.

Обертання секції в процесі зварювання здійснює торцевий обертач 6.

Поворотні стики труб діаметром 1420 мм з товщиною стінок до 17 мм необхідно зварювати двобічним швом. Торці труб проходять механічне оброблення з одночасним нанесенням риски на внутрішній поверхні труби для автоматичного направлення внутрішньої зварювальної головки по стику труби. При цьому складання виконують за допомогою самохідного центратора, а обертання – на роликовому стенді. Спочатку зварюють зовнішні шви обох стиків, а потім – внутрішні. Автоматичне зварювання внутрішнього шва виконує оператор, що спостерігає за процесом зварювання по приладах. Головка для зварювання внутрішнього шва – на штанзі.

3.2 Зварювання неповоротних стиків магістральних трубопроводів займає значне місце при їx будівництві. Це трудоємкий процес. Використання трубоукладчиків і внутрішніх гідравлічних центраторів дозволяє частково механізувати процес складання стиків під зварювання. Здебільшого зварювання неповоротних стиків проводиться РДЗ. Для прискорення укладення трубопроводів, процес зварювання неповоротних стиків розбивають на ряд послідовних операцій. При поточному методі зварювання стиків одночасно працює одна ланка зварювальників-складальників і декілька ланок зварювальників, що проводять зварювання стику ручним методом.

Наприклад, при зварюванні трубопроводів діаметром 1420 мм кожен із чотирьох зварювальників ланки, що зварює стики, зварює тільки свою визначену ділянку шва.

Два зварювальники з драбин ведуть зварювання верхнього півкола труби, а два iнші – нижнього. Попереду рухається ланка складальників, що складають стик з допомогою внутрішнього центратора i виконує зварювання кореневого шва методом обпирання електрода на зварні кромки без коливних рухів.

Метод зварювання обпиранням електрода забезпечує утворення зворотного валика i при цьому виключає необхідність підварювати корінь шва.

Послідуючі шари виконуються з поперечним коливанням електрода. При цьому кожна бригада виконує свій шар стику чи шва, а кожен зварювальник свою частину шва.

В інституті електрозварювання імені Е.О.Патона розроблено пристрій для механізованого зварювання неповоротних стиків труб, при цьому використовують порошковий дріт з примусовим формуванням зварного шва за допомогою охолоджуваного повзуна.

Зварювальна установка переміщується по трубі (навколо стику) за допомогою візка, що рухається по криволінійних напрямних встановлених на трубі. Рух на візок від двигуна передається за допомогою зірочок i роликового ланцюга встановленого на трубі. Установка зварює цілий стик за повний оберт навколо труби. Як правило, використовуються дві головки, перша з яких рухається вниз зверху охоплюючи половину стику труби, а друга — знизу вверх.