- •Глава 8 вибродиагностика дефектов линии вала механический дисбаланс

- •Происхождение дисбаланса

- •Влияние дисбаланса на вибрацию

- •Остаточный прогиб ротора

- •Глава 8 вибродиагностика дефектов линии вала механический дисбаланс

- •Происхождение дисбаланса

- •Влияние дисбаланса на вибрацию

- •Остаточный прогиб ротора

- •Погрешности геометрии шеек роторов

- •Дефекты муфт

- •Жесткие и полужесткие муфты

- •Влияние коленчатости на вибрацию в некоторой точке на подшипнике, соседнем с муфтой

- •Подвижные муфты

- •Расцентровка по муфтам

- •Пониженная жесткость опорной системы

- •Влияние анизотропности и нелинейности опор на характер вибрации

- •Ослабления в опорной системе

- •Осевая вибрация подшипников

- •Трещина в роторе

- •Тепловой дисбаланс ротора

- •Общие сведения

- •Тепловой дисбаланс электрических машин

- •Тепловой дисбаланс роторов паровых и газовых турбин

- •Особые случаи тепловых деформаций роторов

- •Частотные признаки наиболее распространенных причин повышенной вибрации

- •80 60 40 20 0 20 40 60 80S, мкм Орбита вибрации

- •Остаточный прогиб (бой) вала

- •Тепловой дисбаланс

- •V, мм/с Графики характерных дефектов, вызванных тепловым дисбалансом

- •Дефекты муфт. Жесткие и полужесткие муфты

- •Взаимный фазовый спектр вибрации ежных подшипников (стрелки указыва: на точки синфазной и противофазной вибраций)

- •200 400 600 800 Гц Спектры вибрации

- •Глава 9

- •9.1. Кинематика зубчатых передач

ОСОБЕННОСТИ

ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ 599

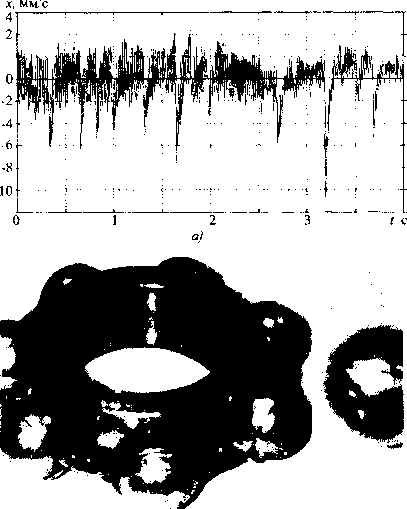

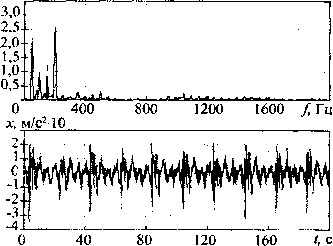

х,

м/с2-10

Рис.

7.10. Формы сигнала х

(а)

подшипника качения при

трещине (б)

одного из тел качения (при СКЗ = 1,93)

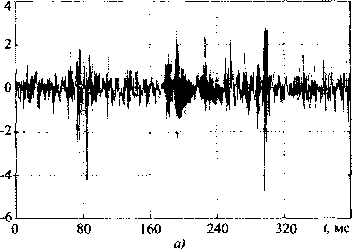

Рис.

7.11. Форма сигнала х

(а)

виброускоре- >шя подшипника при

разрушении (#) одного

из

тел качения (при Ар+

= 2,8; = 4,8)

Ф

форме сигнала возможно появление ударных импульсов с периодом перекатывания тел качения по локальному дефекту (рис. 7.13). При сильном износе подшипника хорошо наблюдается модуляция сигнала вибрации (рис. 7.14).

Одной из важнейших особенностей, облегчающих диагностирование подшипников качения, является возникновение вибраций на частотах, не кратных частоте вращения ротора. Однако при возникновении ряда дефектов подшипников, связанных с износом внутреннего кольца, неоднородным радиальным натягом, проскальзыванием, нарушениями жесткости, деформациями опорной системы, перекосами, люфтами, дефектами муфт, возникают вибрации на частоте вращения ротора и ее гармониках.

Для локализации и идентификации этих дефектов необходимо иметь сводную информацию о состоянии всех узлов машины. Необходимо провести совместный анализ результатов мониторинга по всем точкам измерений с учетом режимов работы машины, исследовать пространственное распределение вибрации, провести фазовый анализ и др.

Если обнаруживают изменения вибрационного состояния и дефекты в нескольких подшипниковых узлах машины, находящихся на одной линии вала, то часто причиной являются не дефекты нес- скольких подшипников, а сильные дефекты одного подшипника. Такие дефекты появляются в результате возникновения дополнительных динамических нагрузок на подшипники, смежных с соединительными муфтами, например, при перекосах и проблемах с муфтой.

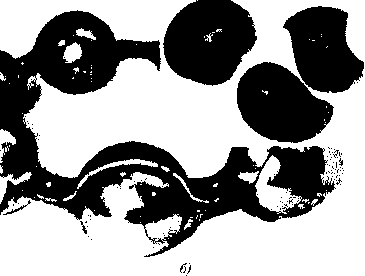

S,

мм/с

Рис.

7.12. Форма и спектр сигнала (а)

подшипника

качения при ослаблении посадки и

фреттинг-коррозии (б)

,

м/с210

Рис.

7.13.

Форма

сигнала подшипника качения (а)

при локальном дефекте наружного кольца

(6)

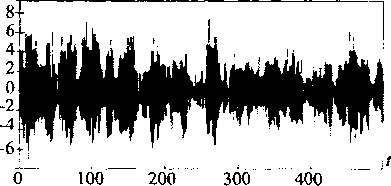

х,

м/с2

-10

500

Рис.

7.14. Форма сигнала при сильном износе

подшипника

качения: локальных дефектах колец,

износе колец и

шариков

нического состояния, а результаты осмотра не позволяют идентифицировать дефект. Причиной изменения вибрации может быть изменение режима работы машины, изменение условий работы и влияние соседних машин, установленных в одном помещении с диагностируемой машиной.

При анализе вибраций машины следует наблюдать за несколькими параметрами. Например, изменения могут происходить только в спектре сигнала или в спектре огибающей, или импульсы могут наблюдаться только на временных реализациях длительностью 4 ... 8 с и т.д. Это свидетельствует о начальной стадии развития дефекта подшипника, дефектах смазки или о появлении гидравлических ударов. Следует провести повторные измерения, при совпадении результатов измерений контролировать развитие дефекта в течение нескольких дней, пока данные мониторинга (изменение вибрационного состояния машины) не позволят идентифицировать дефект.

Кроме рекомендаций, указанных в гл. 7, пользователь может учитывать и общие рекомендации, изложенные в других главах.

Глава 8 вибродиагностика дефектов линии вала механический дисбаланс

Происхождение дисбаланса

Наиболее распространенным источником повышенной вибрации является механический дисбаланс роторов. Дисбаланс возникает при изготовлении, ремонте и эксплуатации роторов. Деталь, обладающая конструктивной симметрией, может иметь дисбаланс из-за технологических отклонений от осевой симметрии и неоднородности материала. Пазы на роторах генераторов и других электрических машин могут иметь некоторые отклонения по глубине и ширине. Элементы обмотки роторов электрических машин, рабочие лопатки и лопасти рабочих колес и другие насадные детали роторов машин и механизмов несколько отличаются друг от друга по массе и форме. Профилактический учет этих отличий не вполне компенсирует их влияние на дисбаланс роторов. При насадке на ротор деталей с натягом, в особенности имеющих большие размеры, появляется дисбаланс, вызванный искривлением оси вала. При наличии посадочных зазоров дисбаланс возникает вследствие неопределенности положения насадной детали в пределах зазора.

В процессе эксплуатации дисбаланс появляется из-за поломок рабочих лопаток и бандажных связей, отложений солей и эрозийного износа турбинных роторов, возникновения уплотнений неметаллических элементов обмотки ротора электрической машины в первый период эксплуатации и релаксации внутренних технологических напряжений, вызывающих прогиб роторов. Возможно появление дисбаланса при авариях.

Влияние дисбаланса на вибрацию

Влияние дисбаланса на вибрацию определяют возникающие при вращении центробежные силы, создающие вынужденные колебания роторов с частотой вращения. Проявление механического дисбаланса состоит в том, что вибрация имеет преимущественно оборотную частоту и является функцией частоты вращения вала. При отсутствии других причин вибрация не зависит от режима работы агрегата под нагрузкой. Это и является диагностическими признаками механического дисбаланса.

Распределение дисбаланса по длине роторов определяет соотношение амплитуд и фаз вибрации в разных точках машины, а также вид АФЧХ вибрации, в частности вибрации на резонансных частотах вращения.

Существенную вибрацию при наличии некоторых дефектов, например, при пониженной динамической жесткости опорной системы, расцентровках, резонансе вблизи номинальной частоты вращения возбуждает механический дисбаланс, имеющий умеренную и приемлемую для нормальных случаев величину.

Дисбаланс дополнительно создает высокочастотную вибрацию с кратными частотами, что связано прежде всего с нелинейностью опор (см. разд. 8.6), это более всего проявляется при чрезмерных величинах дисбаланса в основном вследствие ударных динамических возмущений.

Остаточный прогиб ротора

Остаточный прогиб ротора представляет собой искривление его геометрической оси, которое обнаруживается,

Глава 8 вибродиагностика дефектов линии вала механический дисбаланс