- •Дипломная проект

- •Дипломный проект

- •Введение

- •1. Состояние вопроса производства автолиста

- •1.1.1 Классификация и назначение if-стали

- •1.1.2 Мягкая if-сталь

- •1.1.3 Высокопрочные if-стали

- •1.1.4 Высокопрочные if-стали с вн-эффектом

- •Производство и применение if-сталей в различных регионах

- •1.2.1 Европейское Сообщество

- •Северная Америка

- •1.2.3 Япония

- •1.2.4 Южная Корея

- •1.2.5 Бразилия

- •1.2.6 Российская Федерация

- •1.3 Совершенствование оборудования для производства автолиста

- •1.3.1 Установки для текстурирования валков

- •1.3.2 Хромирование прокатных валков

- •1.3.2 Совершенствование режимов смазки

- •2. Технология производства холоднокатаного листа в лпц №5 оао «ммк»

- •2.1 Общая характеристика лпц №5

- •2.2 Технологический процесс травления горячекатаных полос на непрерывных травильных агрегатах (нта №1, нта №2)

- •2.2.1 Задача рулонов в травление и сварка полос

- •2.2.2 Процесс дрессировки(взламывание окалины)

- •2.2.3 Процесс травления горячекатаного металла

- •2.2.5 Промасливание полос, выдача и маркировка рулонов

- •2.3 Технологический процесс порезки полос на листы на агрегате поперечной резки горячекатаного травленого металла (апр №1)

- •2.4 Технологический процесс прокатки на непрерывном 4-клетевом стане 2500 холодной прокатки

- •2.5 Описание двухклетевого реверсивного стана

- •2.6 Технологический процесс термической обработки холоднокатаных рулонов в колпаковых газовых одностопных печах

- •2.7 Технологический процесс дрессировки холоднокатаных полос на станах 2500 и 1700

- •2.8 Технологический процесс порезки полос на листы на агрегатах поперечной резки (апр-2, апр-з)

- •2.9 Технологический процесс порезки полос на агрегатах продольной резки (апр-4, апр-5)

- •3. Мероприятия по реконструкции лпц №5 оао ммк

- •3.1 Реконструкция участка подготовки валков

- •3.2 Способ «Лазертекс»

- •3.3 Электронно-лучевой способ

- •3.4 Технология производства if-сталей

- •4 Автоматизация и механизация производственных процессов

- •4.1 Функции и структура асу тп непрерывного стана 2500 оао «ммк»

- •4.2 Система автоматического регулирования толщины и натяжения полосы

- •4.3 Устройство и работа измерителя шероховатости

- •5. Безопасность и экологичность

- •5.1 Анализ опасностей и вредностей в травильном отделении лпц №5 оао "ммк"

- •5.2 Обеспечение безопасности труда

- •5.2.1 Освещенность

- •5.2.2 Аэрация

- •5.2.3 Электробезопасность

- •5.2.4 Звукоизолированный пост управления нта

- •5.3 Охрана окружающей среды

- •5.3.1 Защита атмосферы

- •Защита водного бассейна

- •5.3.3. Схема очистки сож

- •5.3.4. Установка разложения эмульсии

- •5.3.5 Система вытяжки и разделение паров

- •5.4 Предупреждение и ликвидация чрезвычайных ситуаций

- •1 Анализ технико-экономических показателей и обоснование экономической целесообразности принятых в проекте решений

- •1.1 Внешняя среда предприятия

- •1.1.1 Характеристика рынков сбыта автолиста

- •1.1.2 Ресурсная база предприятия

- •1.2 Производственная программа

- •1.2.1 Расчет показателей производства

- •1.3 Кадровая политика предприятия

- •1.3.1 Положение о предприятии

- •1.3.2 Структура и списочный состав предприятия

- •1.3.3 Расчет фонда оплаты труда, налогов на него

- •1.4 Инвестиционный план предприятия

- •A)Таблица 11 - Расчет капитальных затрат

- •1.5 Экономическая эффективность технического решения

- •Заключение

- •Библиографический список

1.3 Совершенствование оборудования для производства автолиста

1.3.1 Установки для текстурирования валков

В последние годы постоянно возрастали требования к поверхности холоднокатаной полосы. Для придания шероховатости поверхности проката используют как механическую и электрическую энергию, так и энергию лазерного или электронного луча. В настоящее время в распоряжении имеются четыре способа: центробежно-струйный способ (SBT – Shot Blast Texturing), электроэрозионный способ EDT (Electrical Discharge Texturing), лазерное текстурирование (Laser Texturing) и элетронно-лучевой способ (EBG — Electron Beam Groving) придания шероховатости. Производство тонких листов с улучшенными механическими свойствами, а также прогресс в области производства прессового оборудования привели к тому, что наблюдается тенденция в направлении тонких листов с меньшей шероховатостью. При этом большое значение имеет не только соблюдение предварительно заданной шероховатости, но и максимально равномерная, повторяющаяся через равномерные интервалы структура шероховатости, т. е. распределение пиков и впадин.

В вопросе усовершенствования оборудования для нанесения необходимой микрогеометрии на прокатные валки, для производства тонких полос с глубокой вытяжкой, в первую очередь большое значение имеет тонкая, равномерная и хорошая текстура шероховатости поверхности металла, что способствует уменьшению износа штамповочного инструмента и увеличению ресурсов его службы вследствие равномерного и устойчивого слоя смазки под штампом. Для оптимизации этого процесса Национальный центр металлургических исследований (Бельгия, Льеж) разработал способ «Лазертекс».

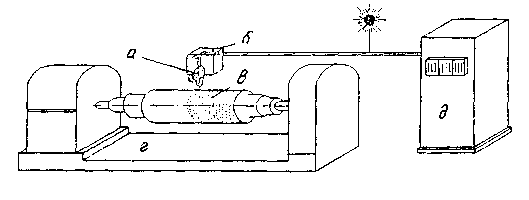

Рис.1.1 -Схема способа Лазертекс:

а - шайба с отверстием; б - лазерная головка; в - валок; г - стенд; д - лазер

На металлургическом заводе Wuhan Iron & Steel (Group) Co (Ухань, Китай) была создана установка для лазерного текстурирования поверхности валков холодной прокатки фирмы Trumpf (Германия).

Однако, так же как и при глубокой вытяжке, при лакировании автомобильных кузовов определяющее значение с точки зрения блеска покрытия имеет максимально ровная структура шероховатости тонкого листа, в связи с этим существует электроэрозионный способ текстурирования.

Возможность придания шероховатости рабочим валкам посредством электронного луча, не нашло еще широкого применения. В настоящее время для этой цели в распоряжении имеется только одна опытно-промышленная установка.

1.3.2 Хромирование прокатных валков

Хромовые покрытия с высокой износостойкостью успешно используются многие годы в металлургии, особенно при обработке металлов давлением, например, для покрытия валков при прокатки стальной полосы и дрессировки.

Свойства покрытия могут изменяться в зависимости от условий нанесения. Твердость хромового покрытия в зависимости от условий осаждения может достигать 1300 HV. Значения твердости зависят от температуры электролита и установленной плотности тока. Хромовые покрытия можно использовать до температуры 550°С без значительного изменения свойств.

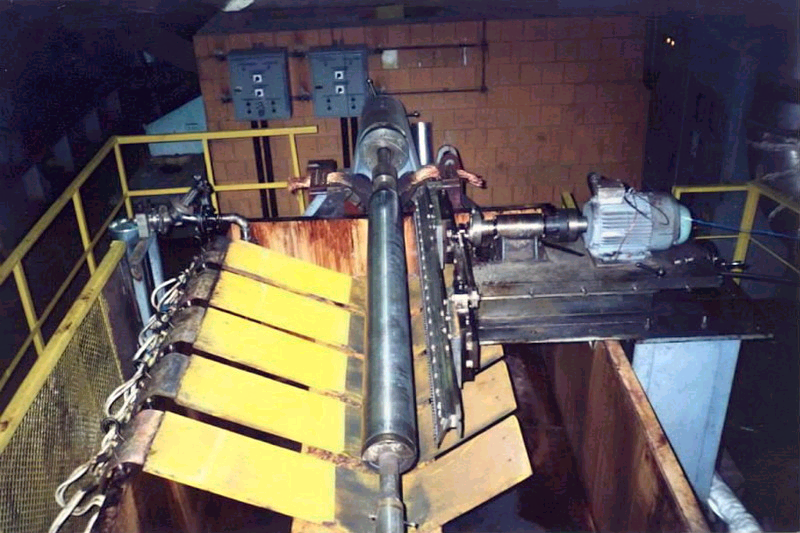

Технология катодно-механического хромирования применяется для нанесения износостойких хромовых покрытий на поверхности деталей, работающих в условиях интенсивных силовых контактных нагрузок. Технология и оборудование разработаны ООО «Хром» (г. Санкт-Петербург) и ОАО «Северсталь» (г. Череповец). По разработкам изготовлены и внедрены в ОАО «Северсталь» две установки катодно-механического хромирования, на которых хромируются рабочие валки прокатных станов, барабаны и ролики линий цинкования, штоки гидравлических цилиндров и другие детали цилиндрической формы диаметром от 300 до 1500 мм.

У становки

КМХ позволяют при минимальном потреблении

электроэнергии получать хромовые

покрытия высокого качества, заданной

шероховатости поверхности, не требуют

изготовления дорогостоящей оснастки

на каждый типоразмер детали, не требуют

времени и применения дополнительного

оборудования для полирования поверхности

детали после нанесения покрытия.

становки

КМХ позволяют при минимальном потреблении

электроэнергии получать хромовые

покрытия высокого качества, заданной

шероховатости поверхности, не требуют

изготовления дорогостоящей оснастки

на каждый типоразмер детали, не требуют

времени и применения дополнительного

оборудования для полирования поверхности

детали после нанесения покрытия.

Рисунок 1.2 - Установка катодно – механического хромирования

Приведенное выше покрытие, нанесенное на валки клети непрерывного широкополосного стана холодной прокатки, позволило на ОАО "Северсталь" увеличить объем прокатки с 2000-3000 тонн до 17000 тонн (максимальная цифра проката 27000 тонн без перевалки) при одинаковых условиях прокатки, т.е. в 6-8 раз. При нанесении покрытия методом катодно-механического хромирования на ролики и барабаны агрегата непрерывного горячего цинкования, межремонтный срок службы изделий увеличился в 8-10 раз. Хромовое покрытие, нанесённое по технологии КМХ, имеет одинаковую толщину по всему диаметру детали.

Кроме повышения производительности хромированные валки по технологии КМХ дают следующий эффект:

Повышение качества за счет сужения поля допусков;

Получаемая микроструктура дает предпосылки для получения высококачественной продукции у потребителя;

Стабильно хорошее качество поверхности полосы в течение всего времени работы валка в клети;

Снижение количества перевалок;

Уменьшение частоты перешлифовки;

Снижение расхода валков.

Основные преимущества данной технологии перед стандартным способом нанесения хромового покрытия:

При хромировании изделий больших габаритов нет необходимости в изготовлении ванн большой глубины и размеров;

Равномерность осаждения хромового покрытия и по длине и по диаметру в пределах 10% от средней толщины покрытия;

Отсутствует необходимость в применении мощных (до 40000 А) источников тока;

Применение катодно-механического хромирования позволяет получать толстослойные хромовые покрытия с шероховатостью до Ra=0,04мкм без промежуточной механической обработки;