- •Справочник

- •Рязань 2005

- •1 Кпд и кинематика привода

- •2 Клиноременные передачи

- •Сечение клинового ремня

- •Р исунок 2.9

- •Шкивы клиновых передач

- •3 Цепные передачи

- •1. На практике всегда желательно принимать шаг меньше допускаемого.

- •2. При увеличении частоты вращения за указанные пределы необходима повышенная точность и обильная смазка передачи.

- •2. Кроме нормальных (пр) изготавливают длиннозвенные облегченные (пдр) и усиленные (пру) цепи.

- •3. Цепи, отмеченные звездочкой, изготовляют также двух - и трехрядными.

- •4 Зубчатые цилиндрические передачи График для определения базового числа циклов перемены напряжений

- •Т аблица 4.1. [2] – Механические характеристики сталей, рекомендуемых для зубчатых колес,виды их термообработки

- •1. Для шевронных колес ba увеличивают в 1,3 ... 1,4 раза.

- •2. Большие значения ba принимают для постоянных нагрузок.

- •3. Для быстроходной ступени 2 - х ступенчатых редукторов значения ba , bd принимают на 20 ... 30 % меньше, чем в тихоходной.

- •Графики для определения коэффициентов kh и kf

- •График для определения коэффициента формы зуба yfs

- •1. Твердость поверхностей зубьев

- •2. Верхние цифры - прямозубые, нижние - косозубые колеса.

- •5 Конические передачи Графики для определения kh конических передач

- •Определение параметров z11

- •6 Червячные передачи

- •Значение коэффициента cv, учитывающего интенсивностьизноса материала I группы

- •Начальное значение коэффициента концентрации нагрузки k0

- •1. При промежуточном значении коэффициента X длина b1 выбирается соответственно тому из двух ближайших значении X, которое дает большее b1.

- •7 Шпоночные и шлицевые соединения

- •8 Валы и оси

- •1. Исполнения концов валов: 1 – длинные; 2 – короткие.

- •2. Поля допусков диаметра d: при d до 30 мм – j6, свыше 30 до 50 мм – k6,

- •(Из гост 8752-79)

- •9 Подшипники и подшипниковые узлы

- •10 Муфты

- •Размеры шпоночного паза, мм

- •(Гост 20884-82)

- •1. Полумуфты изготовляют четырех типов:

- •11 Шероховатость, поля допусков, посадки

- •Конструкция цилиндрического участка вала для установки зубчатого колеса

- •12 Крепежные детали

- •2. Предельные отклонения диаметра для цилиндрического штифта d – по h8.

- •13 Материалы и смазки

- •Список литературы

- •Оглавление

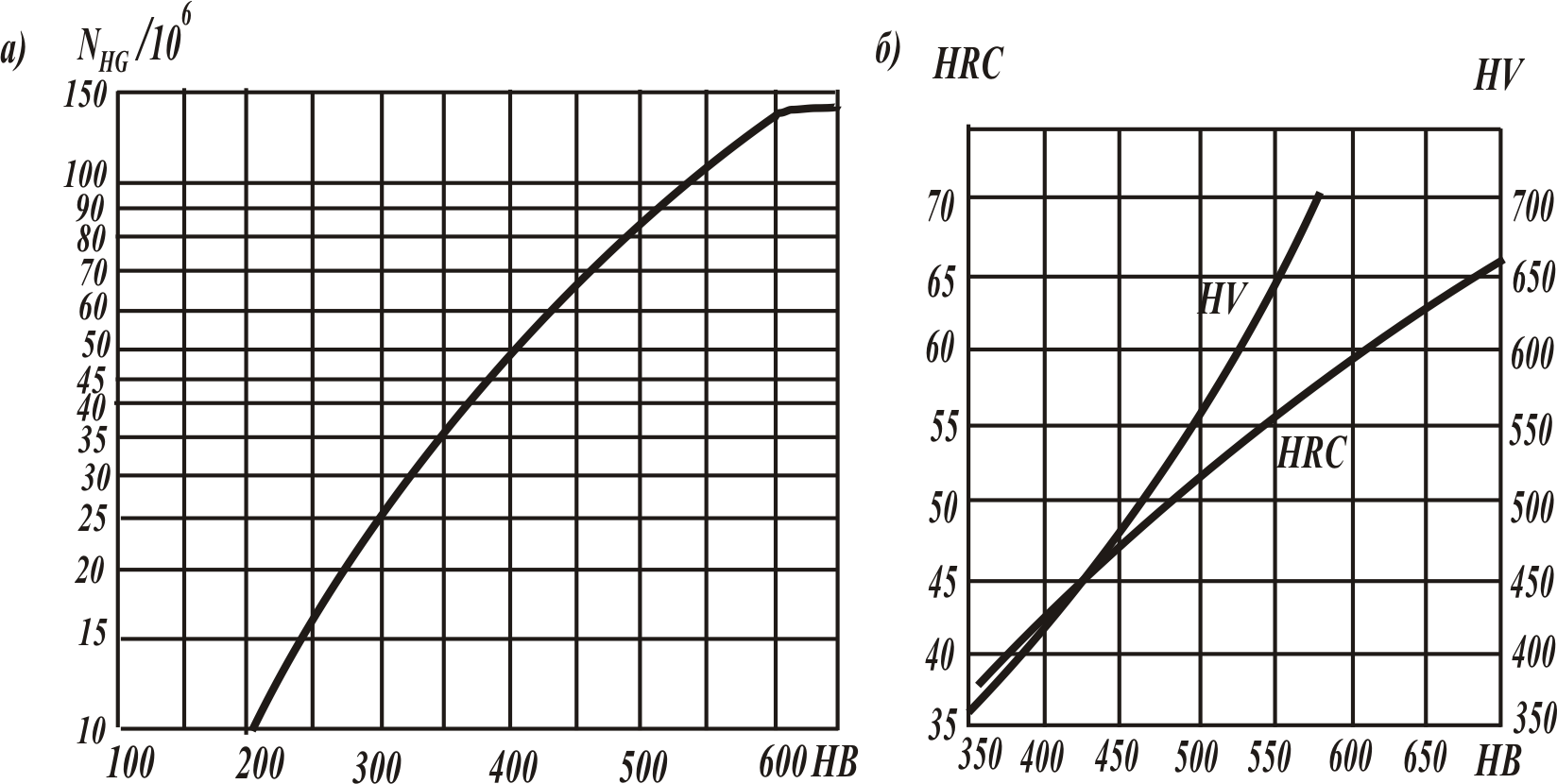

4 Зубчатые цилиндрические передачи График для определения базового числа циклов перемены напряжений

Рисунок 4.1

Т аблица 4.1. [2] – Механические характеристики сталей, рекомендуемых для зубчатых колес,виды их термообработки

Марка стали* |

Размер сечения S, мм, не более |

Механические свойства (при поверхностной закалке в и т относятся к сердцевине) |

Термообработка |

Ориентировочный режим термообработки (З – закалка; О – отпуск, с указанием температуры нагрева и охлаждающей среды: М – масло, В – вода, Н - нормализация |

|||

Твердость** |

Предел прочности в, МПа |

Предел текучести, т, МПа |

|||||

поверхности |

сердцевины |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Заготовка – поковка (штамповка или прокат) |

|||||||

40 |

60 |

192…228 НВ |

|

700 |

400 |

Улучшение |

З, 840…860С, В, О, 550…620С, |

45 |

80

100

60

|

170…217HB 192…240 HB 241…285 HB |

- |

600

750

850

|

340

450

580

|

Нормализация Улучшение

Улучшение

|

Н, 850…870С

З, 820…840С, В, О, 560…600С З, 820…840С, В, О, 520…530С |

50 |

80

80

|

179…228 HB 228…255 HB |

- |

640

700…800

|

350

530

|

Нормализация Улучшение

|

Н, 840…860С

З, 820…840С, О, 560…620С |

40Х |

100

60

60

|

230…260 HB 260…280 HB 50…59 HRC |

-

-

26…30 HRC |

850

950

1000

|

550

700

800

|

Улучшение

Улучшение

Азотирование |

З, 830…850С, О, 540…580С З, 830…850С, О, 500С То же с последующим мягким азотированием |

45Х |

100

100…300

300…500

|

230…280 HB 163…269 HB 163…269 HB |

-

-

-

|

850

750

700

|

650

500

450

|

Улучшение

Улучшение

Улучшение

|

З, 840…860С, М, О, 580…640С То же

То же

|

20Х |

60 |

56…63 HRC |

- |

650 |

400 |

Цементация |

З, О |

Продолжение таблицы 4.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

40ХН |

100

100…300

40

|

230…300 НВ 241 HB 48…54 HRC

|

-

-

-

|

850

800

1600

|

600

580

1400

|

Улучшение

Улучшение

Закалка

|

З, 820…840С, М, О, 560…600С З, 820…840С, М, О, 560…600С З, 820…840С, М, О, 180…200С |

35ХМ |

100

50 40

|

241 HB

269 HB 45…53 HRC |

-

- -

|

900

900 1600

|

800

800 1400

|

Улучшение

Улучшение Закалка

|

З, 850…870С, М, О, 600…650С То же З, 850…870С, М, О, 200…220С |

40ХНМА |

80

300 |

302 HB

217 HB |

-

- |

1100

700 |

900

500 |

Улучшение

Улучшение |

З, 830…850С, М, О, 600…620С То же |

35ХГСА |

150

60

40 30

|

235 HB

270 HB

310 HB 46…53 HRC |

-

-

- -

|

760

980

1100 1700… 1950 |

500

880

960 1350… 1600 |

Улучшение

Улучшение

Улучшение Закалка

|

З, 850…880С, М, О, 640…660С З, 850…880С, М, О, 500С То же З, 860…880С, М, О, 200…250С |

12ХН3А |

60 |

56…63 HRC |

- |

900 |

700 |

Цементация |

З, О |

25ХГТ |

- |

58…63 HRC |

- |

1150 |

950 |

Цементация |

З, О |

38ХМЮА |

- |

57…67 HRC |

30…35 HRC |

1050 |

900 |

Азотирование |

Закалка, улучшение |

Стальное литье |

|||||||

45Л |

- |

- |

- |

550 |

320 |

Нормализация |

Н, О |

30ХНМЛ |

- |

- |

- |

700 |

550 |

Нормализация |

Н, О |

40ХЛ |

- |

- |

- |

650 |

500 |

Нормализация |

Н, О |

35ХМЛ |

- |

- |

- |

700 |

550 |

Нормализация |

Н,О |

В обозначениях сталей первые цифры – содержание углерода в сотых долях процента; буквы – легирующие элементы: Г – марганец, М – молибден, Н – никель, С – кремний,

Т – титан, Х – хром, Ю – алюминий; цифры после буквы – процент содержания этого элемента, если оно превышает 1%. Обозначение высококачественных сталей дополняется буквой А; стального литья – Л в конце.

** При нормализации, улучшении и объемной закалке твердости поверхности и сердцевины близки. Ориентировочно НВ 0,285 в.

Таблица 4.2 [2] – Параметры пределов контактной и изгибной выносливости

Нlim, Flim; коэффициенты безопасности

[F]max,** МПа |

2,74HB |

1400 |

1260 |

1430 |

1000 |

1200 |

1250 |

Примечания: * Распространяется на все сечения зуба и часть тела зубчатого колеса под основанием впадины. ** Приведен диапазон значений твердости, в котором справедливы рекомендуемые зависимости для пределов выносливости и предельных допускаемых напряжений (рассчитывают по средним значениям твердости в пределах допускаемого отклонения, указанного в таблице 4.1); HRCПОВ – твердость поверхности; HRCСЕРДЦ – твердость сердцевины.

|

||||

[Н]max,** МПа |

2,8Т |

40HRCПОВ |

40HRCПОВ |

30HRCПОВ |

40HRCПОВ |

|||||||

SF |

1,75 |

1,75 |

1,5 |

|||||||||

Flim**, МПа |

1,8HB |

550 |

900 |

650 |

550 |

12HRCСЕРДЦ +300 |

750 |

1000 |

750 |

|||

SH min |

1,1 |

1,2 |

||||||||||

Нlim**, МПа |

2HB+70 |

18HRC +150 |

17HRCПОВ +200 |

1050 |

23HRCПОВ |

|||||||

Группа сталей |

40, 45, 40X; 40XH; 45ХЦ; 35ХМ и др. |

40X, 40XH, 45ХЦ, 36ХМ и др. |

55ПП, У6, 35ХМ |

40Х, 40ХН и др. |

35ХМ,40Х, 40ХН и др. |

35ХЮА |

38ХМЮА,40Х, 40ХФА, 40ХНМА и др. |

Цементуемые стали всех марок |

Молибденовые стали 25ХГМ, 25ХГНМ |

Безмолибденовые стали 25ХГТ, 35Х и др |

||

Твердость зубьев Н** |

в серд- цевине |

180…350 НВ |

45…55 HRC |

25…55 HRC |

45…55 HRC |

24…40 HRC |

30…45 HRC |

30…45 HRC |

|

|||

на поверхности |

56…63 HRC |

45…55 HRC |

45…55 HRC |

55…67 HRC |

50…59 HRC |

55…63 HRC |

57…63 HRC |

|

||||

Термообработка |

Нормализация, улучшение |

Объемная закалка |

Закалка т.в.ч. по всему контуру (модуль mn3мм) |

Закалка т.в.ч. сквозная с охватом впадины (модуль mn<3мм*) |

Азотирование |

Цементация и закалка |

Нитроцементация и закалка |

|||||

Таблица 4.3 [2] – Коэффициенты ширины колеса относительно межосевого расстояния ba и ширины колеса относительно диаметра bd

Расположение колес относительно опор |

Рекомендуемые значения |

Твердость рабочих поверхностей зубьев |

|

НВ2 350 |

НRС1 и HRC2 > 35 |

||

Симметричное |

ba |

0,3 ... 0,5 |

0,25 ... 0,3 |

bd max |

1,2 ... 1,6 |

0,9 ... 1,0 |

|

Несимметричное |

ba |

0,25 ... 0,4 |

0,2 ... 0,25 |

bd max |

1,0 ... 1,25 |

0,65 ... 0,8 |

|

Консольное |

ba |

0,2 ... 0,25 |

0,15 ... 0,2 |

bd max |

0,6 ... 0,7 |

0,45 ... 0,55 |

|

Примечания.