- •Вращающий момент :

- •Определяем межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

- •Нормальный модуль зацепления:

- •Принимаем предварительно угол наклона зубьев и определим числа зубьев шестерни и колеса:

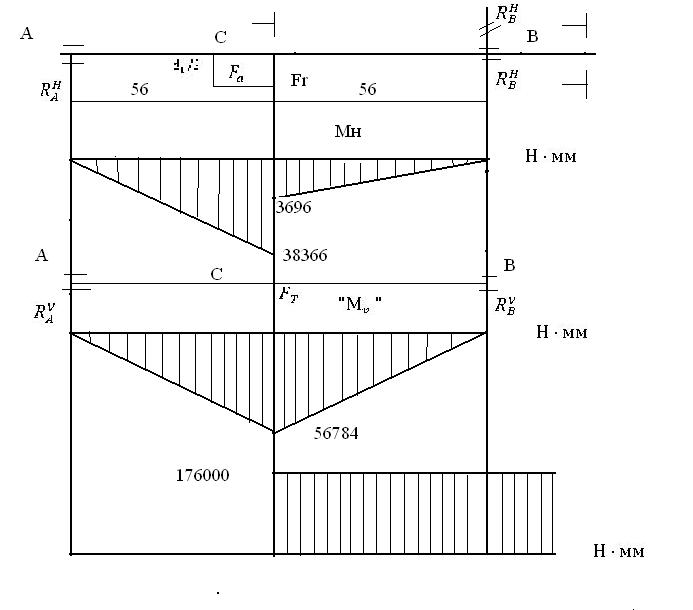

- •Сечение а-а

- •Сечение б-б

- •Сечение в-в

- •9 Выбор посадок

- •10 Смазка редуктора

- •11 Сборка редуктора

- •Оглавление

- •2 Расчет цилиндрической передачи редуктора………………………………9-14

- •Введение

- •Заключение

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ, КИНИМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА

Рис.1 Кинематическая схема

Находим общий КПД привода.

Необходимые значения КПД

=

0,96 –КПД клиноременной передачи

=

0,96 –КПД клиноременной передачи

=

0,98 –КПЛ зубчатой с цилиндрическим

колесами (редуктора)

=

0,98 –КПЛ зубчатой с цилиндрическим

колесами (редуктора)

=

0,93 –КПД открытой цепной передачи

=

0,93 –КПД открытой цепной передачи

=

0,99 –КПД пары подшипников

=

0,99 –КПД пары подшипников

=

0.96

=

0.96 0.98

0.

0.98

0.

=0.840

=0.840

Определяем требуемую мощность электродвигателя

=

= =

= =2.381

кВт.

=2.381

кВт.

По

каталогу с учетам передаточных отношений

зубчатой цилиндрической (1 5),

цепной (1

4)

выбираем электродвигатель 4А112МА6УЗ с

синхронной частотой вращения

5),

цепной (1

4)

выбираем электродвигатель 4А112МА6УЗ с

синхронной частотой вращения

,

,

мощностью

,

скольжениям S

= 4.7 %

,

скольжениям S

= 4.7 %

Где

=

3 кВт.- мощность на выходном валу редуктора

=

3 кВт.- мощность на выходном валу редуктора

Частота вращения ротора двигателя.

Общее передаточное отношение привода

U

=

U

=

Принимаем передаточное отношение клиноременной передачи

,

редуктора

,

редуктора

Тогда

-

передаточное отношение открытой цепной

передачи ровна:

-

передаточное отношение открытой цепной

передачи ровна:

=

=

Определяем частоты вращения и угловые скорости валов привода

Вал В – ведущий вал редуктора.

Вал С – ведомый вал редуктора.

Вал А – вал выходной

Угловые скорости:

Находим мощности на валах привода

Вычисляем вращающие моменты на валах привода

РАСЧЕТ

ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ РЕДУКТОРА

РАСЧЕТ

ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ РЕДУКТОРА

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материал с механическими характеристиками: для шестерни сталь 40Х, термообработка-улучшение, твердость НВ=270, для колеса сталь 40Х, термообработка-улучшение, НВ=245

Допускаемое контактное напряжение:

[F]H

=

Где

–

предел контактной выносливости при

базовом числе циклов. По табл. 3.2 для

углеродистых сталей с твердостью

поверхностей зубьев меннее HB

350 и термообработкой (улучшение)

–

предел контактной выносливости при

базовом числе циклов. По табл. 3.2 для

углеродистых сталей с твердостью

поверхностей зубьев меннее HB

350 и термообработкой (улучшение)

Н lim b=2НВ+70=2245+70=560 Мпа

-

Коэффициент долговечности; при числе

циклов нагружения больше базового, что

имеет место при длительной эксплуатации

редуктора, принимают:

-

Коэффициент долговечности; при числе

циклов нагружения больше базового, что

имеет место при длительной эксплуатации

редуктора, принимают:

;

;

= 1,15

= 1,15

Принимаем допускаемое напряжение по колесу:

[]H

=

Вращающий момент :

на валу шестерни

Навалу колеса:

=

= = 176 ·

= 176 ·

H

H

Коэффициент

нагрузки

,

несмотря на симметричное расположение

колес относительно опор, примем выше

рекомендуемого для этого случая, так

как со стороны ременной передачи

действуют силы, вызывающие дополнительную

деформацию ведущего вала и ухудшающие

контакт зубьев.

,

несмотря на симметричное расположение

колес относительно опор, примем выше

рекомендуемого для этого случая, так

как со стороны ременной передачи

действуют силы, вызывающие дополнительную

деформацию ведущего вала и ухудшающие

контакт зубьев.

Принимаем

предварительно по табл. 3.1, как в случае

несимметричного расположения колес,

значение

Принимаем

предварительно по табл. 3.1, как в случае

несимметричного расположения колес,

значение

Принимаем коэффициент ширины венца по межосевому расстоянию

Определяем межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

Здесь

принято

.

Ближайшее стандартное значение

.

Ближайшее стандартное значение

Нормальный модуль зацепления:

=

(0,01

0,02)

=

(0,01

0,02)

=

(0,01

0,02)

112

= 1,12

2,24 мм

=

(0,01

0,02)

112

= 1,12

2,24 мм

Принимаем = 2 мм.

Принимаем предварительно угол наклона зубьев и определим числа зубьев шестерни и колеса:

=

=

=

=

=

=

Принимаем = 22

Тогда

=

· U

= 22

· 4 = 88

=

· U

= 22

· 4 = 88

Уточненное значение угла наклонов зубьев

Основные размеры шестерни и колеса:

Делительные диаметры:

=

=

=

=

Проверка:

=

=

=

=

= 112 мм

= 112 мм

Диаметры вершин зубьев:

da1 = d1 + 2 = 44,8 + 2· 2 = 48,8 мм,

da2 = d2 + 2 = 179,2 + 2· 2 = 183,2 мм

Ширина колеса:

b2

=

·

= 0,4

112= 45 мм

·

= 0,4

112= 45 мм

Ширина шестерни:

b1= b2 + 5 = 45 + 5 = 50 мм

Определяем коэффициент ширины шестерни по диаметру:

=

=

=

= 1,116

= 1,116

Окружная скорость колес:

V

=

=

=

= 1,12 м/с

= 1,12 м/с

При такой скорости принимаем 8-ую степень точности.

0пределяем коэффициент нагрузки:

Значения

даны в табл. 3.5: при

,

твердости

,

твердости

HB350

и несимметричном расположении колес

относительно опор с учетом изгиба

ведомого вала от натяжений цепной

передачи

HB350

и несимметричном расположении колес

относительно опор с учетом изгиба

ведомого вала от натяжений цепной

передачи

при

и 8-й степени точности

и 8-й степени точности

По для косозубых колес при

По для косозубых колес при

имеем

имеем

=

1,0.

=

1,0.

Таким

образом

Проверка контактных напряжений

Н

=

=

=

=

468 Мпа

[]H

=

468 Мпа

[]H

Силы, действующие в зацеплении

Окружная:

Радиальная:

Осевая:

Проверяем зубья на выносливость по напряжениям изгиба :

Здесь

коэффициент нагрузки

при

,

твердости

HB350

и несимметричном расположении колес

относительно опор

.

.

Таким образом, коэффициент

Таким образом, коэффициент

– коэффициент

прочности зуба по местным напряжениям,

зависящий от эквивалентного числа

зубьев

– коэффициент

прочности зуба по местным напряжениям,

зависящий от эквивалентного числа

зубьев

У шестерни:

У колеса:

При

этом

и

и

Допускаемые напряжение

для стали 40х улучшенной при твердости HB350

Для шестерни:

Для колеса:

Находим

отношения

:

:

Для шестерни:

Для колеса:

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

Определяем

коэффициенты

Определяем

коэффициенты

Для

средних значений коэффициента торцового

перекрытия

пени

точности

пени

точности

Проверяем прочность зуба колеса:

Условие прочности выполнено.

3 РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

При

таком значении

При

таком значении

в

табл. 5.6 рекомендуется выбирать сечение

А ремня с площадью поперечного сечения

А=

в

табл. 5.6 рекомендуется выбирать сечение

А ремня с площадью поперечного сечения

А=

Выбираем

диаметр D

ведущего шкива. Минимальное значение

.

Однако для обеспечения большей

долговечности ремня рекомендуется

брать

.

Однако для обеспечения большей

долговечности ремня рекомендуется

брать

-2

номера больше.

-2

номера больше.

Принимаем

Определяем передаточное отношение U без учета скольжения

Где,

– частота вращения двигателя

– частота вращения двигателя

-

частота вращения ведомого вала ременной

передачи

-

частота вращения ведомого вала ременной

передачи

Находим

диаметр

ведомого шкива, приняв относительное

скольжение

ведомого шкива, приняв относительное

скольжение

где

– придаточное отношение

– придаточное отношение

–диаметр

шкива

–диаметр

шкива

Принимаем

Уточняем

передаточное отношение

с учетом

Пересчитываем

Расхождение

с данными

Расхождение

с данными

что допускается

что допускается

Принимаем = 112 мм;

Определяем межосевое расстояние а

(60)

(60)

(61)

(61)

мм

мм

мм

мм

Принимаем близкое к среднему значению а = 400 мм

Расчетная длина ремня

(62)

(62)

Принимаем

Вычисляем

Определяем новое значение а с учетом стандартной длины L

·

168

мм

мм

При

монтаже передачи необходимо обеспечить

возможность уменьшения межосевого

расстояния на 0,01 · L

= 0,01 · 1400 = 14 мм

При

монтаже передачи необходимо обеспечить

возможность уменьшения межосевого

расстояния на 0,01 · L

= 0,01 · 1400 = 14 мм

Для увеличения натяжения ремней предусмотреть возможность увеличения на

0,025 · L = 0,025 · 1400 = 35 мм

Угол обхвата меньшего шкива

Скорость

V

= 0,5 · ·

=0,5 · 99,8 · 112 ·

·

=0,5 · 99,8 · 112 ·

Находим

величину окружного усилия

передаваемого одним клиновым ремнем

сечения А при U=1;

передаваемого одним клиновым ремнем

сечения А при U=1;

на

один ремень

на

один ремень

Допускаемое окружное усилие ремня

[F]

Здесь

Коэффициент учитывающий влияния ремня

Коэффициент режима работы при заданных выше условиях

[F] = 207 · 0,955 · 0,947 · 1 = 187 H

Определяем

окружное усилие

Определяем

окружное усилие

Где

-

требуемая мощность двигателя

-

требуемая мощность двигателя

V – скорость, м/с

Расчетное число ремней

Принимаем Z = 3

Определяем

усилие в ременной передаче, приняв

напряжение от предварительного напряжения

Предварительное напряжение каждой ветви ремня

Рабочее напряжение ведущей ветви

Н

Н

Тоже ведомой ветви

Усилие на валы

4

ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА

4

ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА

Принимаем

материал для ведущего вала Сталь 45

термообработка – улучшение,

Определяем диаметр выходного конца d1

Диаметр

вала под шкив;

Диаметр

вала под шкив;

Диаметр

вала под уплотнение;

Диаметр

вала под уплотнение;

Диаметр

вала под подшипник;

Диаметр

вала под подшипник;

–Диаметр

вала под буртик.

–Диаметр

вала под буртик.

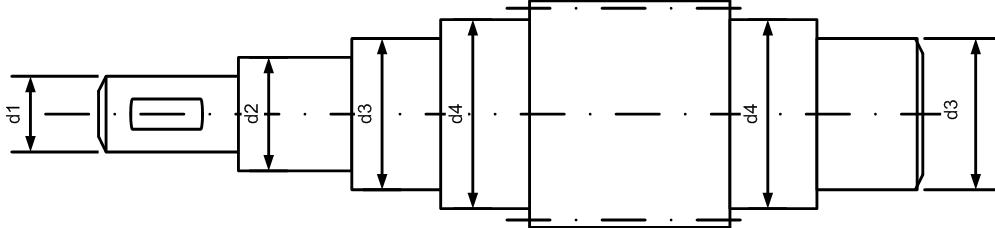

Рисунок 2. Эскиз ведущего вала

Принимаем материал для ведомого вала Сталь 45, термообработка – нормализация,

Определяем диаметр выходного конца

мм

– диаметр вала под звездочку;

мм

– диаметр вала под звездочку;

мм

– диаметр вала под подшипник;

мм

– диаметр вала под подшипник;

мм

– диаметр вала под зубчатое колесо

мм

– диаметр вала под зубчатое колесо

мм

– диаметр вала под буртик

мм

– диаметр вала под буртик

Рисунок 3. Эскиз ведомого вала

5 КОНСТУКТИВНОЕ ОФОРМЛЕНИЕ ЗУБЧАТЫХ КОЛЕС РЕДУКТОРА

Шестерню выполняем за одно целое с валом. Ее размеры d1 = 44,8 мм; da1 = 48,8 мм; b1 = 50 мм

Размеры кованого колеса: d2 = 179,2 мм; da2 = 183,2 мм; b2 = 45 мм;

Определяем диаметр ступицы:

мм

мм

Определяем длину ступицы:

67,5

мм

67,5

мм

Принимаем

Определяем толщину обода

Принимаем:

Определяем толщину диска

С

= 0,3 ·

6 КОНСТРУКТИВНОЕ ОФОРМЛЕНИЕ КОРПУСА И КРЫШКИ РЕДУКТОРА

Определяем толщину стенок крышки

принимаем

принимаем

принимаем

принимаем

Определяем толщину фланцев поясов корпуса и крышки

Верхнего пояса корпуса и крышки

b

= 1,5

= 1,5

= 1,5

b1

= 1,5

= 1,5

;

;

Нижнего пояса корпуса

р

= 2,35

принимаем р= 20 мм

принимаем р= 20 мм

Определяем диаметры болтов

Фундаментальных болтов

d1

= ( )a

+ 12 = (

)112

+12 =15,4

16,03

мм, принимаем болты с резьбой М16.

)a

+ 12 = (

)112

+12 =15,4

16,03

мм, принимаем болты с резьбой М16.

Крепящих крышку к корпусу у подшипников

d2

= ( )

) d1

=

)

d1

=

) =11,2

12

мм, принимаем болты с резьбой М12.

=11,2

12

мм, принимаем болты с резьбой М12.

Соединяющих крышку с корпусом

d3

= ( )

) d1

=

)

=8

9,6

мм, принимаем болты с резьбой М10.

d1

=

)

=8

9,6

мм, принимаем болты с резьбой М10.

7

РАСЧЕТ ПОДШИПНИКОВ НА ДОЛГОВЕЧНОСТЬ

7

РАСЧЕТ ПОДШИПНИКОВ НА ДОЛГОВЕЧНОСТЬ

Подбор подшипников

Для ведущего вала подбираем шариковые радиальные 306 с параметрами:

d

= 30 мм; D

= 72 мм; B

= 19 мм; C

= 21,6 кН;

Для ведомого вала 208 с параметрами:

d

= 40 мм; D

= 80 мм; B

= 18 мм; C

= 25,1 кН;

Усилия действующие на валы

Ведущий вал:

От ременной передачи:

;

;

От косозубой цилиндрической передачи редуктора:

Окружная

Силы в зацеплении равны, но направлены в разные стороны

Ведомый вал:

Ведущий вал. Определяем опорные реакции, предварительно составив расчетную схему, изгибающие моменты и строим эпюры

Расстояние между опорами (подшипниками) и точками приложения сил находим по чертежу

Горизонтальная плоскость «Н»

∑m(A)

= 0;

∑m(B)

= 0;

∑m(B)

= 0;

Проверка:

Изгибающие моменты:

;

;

;

;

;

;

Вертикальная плоскость «V»

∑m(A)

= 0;

∑m(B)

= 0;

Изгибающие моменты:

Проверка долговечности подобранных подшипников

Суммарные реакции

Эквивалентная

нагрузка

для подшипника А не воспринимающего

нагрузку

для подшипника А не воспринимающего

нагрузку

;

;

Расчетная долговечность млн.об.

Расчетная долговечность, ч.

ч

ч

Рассмотрим подшипник В, воспринимающий осевую нагрузку

Отношение

этой величине соответствует С

этой величине соответствует С

0,216

0,216

Отношение

По

табл. 7.3 [1] при

находим

находим

Х = 0,56; y = 2,256

Эквивалентная

нагрузка

;

;

X

= 0,56; V

= 1;

= 1,2

= 1,2

ч.

Найденная долговечность подшипников приемлема.

Рисунок 4. Эпюры ведущего вала

Ведомый вал

Горизонтальная плоскость «Н»

∑m(A)

= 0;

∑m(B)

= 0;

Проверка:

Изгибающие моменты:

;

;

;

;

Вертикальная плоскость «V»

Опорные реакции

Изгибающие моменты:

Суммарные

реакции

Суммарные

реакции

Более нагруженным является подшипник А, воспринимающий, кроме радиальных усилий, осевую.

Для него эквивалентная нагрузка

;

;

V

=

= 1;

= 1;

при

находим

е= 0,207

находим

е= 0,207

Находим

отношение

Находим

отношение

при

оределим

оределим

Х = 0,56; y = 2,008

Получим

Расчетная долговечность млн.об.

Расчетная долговечность, ч.

ч

Рисунок 4. Эпюры ведомого вала

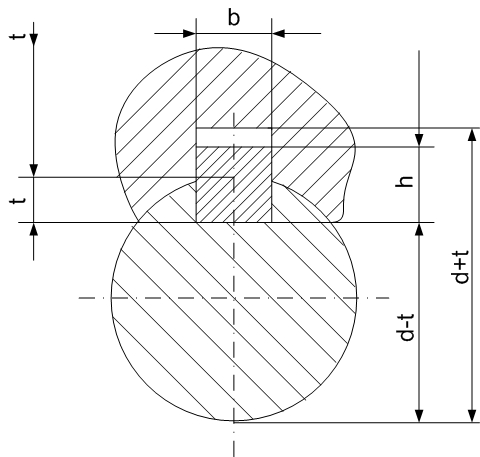

8 ПОДБОР И ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Шпонки призматические со скругленными торцами. Материал шпонок – сталь 45 нормализованная.

Напряжения смятия и условие прочности

Допускаемые

напряжения смятия при стальной ступице

Ведущий вал

d

= 24 мм; b

· h

= 8 · 7 мм;

= 4 мм; длина шпонки l

= 30 мм (при длине ступицы шкива 38 мм);

момент на ведущем валу

= 4 мм; длина шпонки l

= 30 мм (при длине ступицы шкива 38 мм);

момент на ведущем валу

Ведомый вал

Из двух шпонок – под зубчатым колесом и под звездочкой – более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Проверяем шпонку под звездочкой:

d

= 36 мм; b

· h

= 10 · 8 мм;

= 5 мм; длина шпонки l

= 50 мм (при длине ступицы звездочки 58

мм); момент

(обычно

звездочки изготовляют из термообработанных

углеродистых или легированных сталей).

Условие

выполнено.

выполнено.

Рисунок 5. Эскиз шпоночного соединения

Уточненный расчет состоит в определении коэффициентов запаса прочности n для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [n]. Прочность соблюдена при n ≥ [n].

Будем производить расчет для предположительно опасных сечений ведомого вала (см. эскиз вала)

Материал

вала – сталь 45 нормализованная,

Пределы

выносливости

и

и