- •Контрольные вопросы к лабораторным работам 3 и 4

- •1. Какие бывают виды калибров?

- •2. По какому принципу конструируются калибры?

- •3.Как указываются исполнительные размеры на чертеже калибра?

- •4. Какие размеры детали принимаются за номинальные при расчете исполнительных размеров калибра?

- •5. Какие технические требования предъявляются к калибрам?

- •6. Как и почему располагаются поля допусков калибра по отношению к предельным размерам контролируемой детали?

- •7. Что такое плоскопараллельные концевые меры длины (кмд), как нормируется их точность?

- •8. Какие правила необходимо применять при расчете размеров кмд, составляющих блок концевых мер?

- •9. Какие условия необходимо выполнять при проверке изделия блоком кмд?

- •10. Какие требования к маркировке калибров?

- •11. Для чего используются калибры-скобы? Как с их помощью определить годность изделия?

- •12. Чем отличаются понятия контроль и измерение?

- •13. Кто и какие использует калибры?

9. Какие условия необходимо выполнять при проверке изделия блоком кмд?

При проведении поверки КМД должны быть соблюдены следующие условия. Номинальные значения нормальных влияющих величин при поверке КМД: температура 20°С, атмосферное давление 101325 Па (760 мм рт.ст.) и давление водяных паров в воздухе 1333 Па (10 мм рт.ст.)-только для образцовых мер длины 1-ого разряда.

Положение концевых мер длиной до 100 мм – вертикальное и горизонтальное; длиной свыше 100 мм – горизонтальное. Концевая мера должна быть установлена узкой боковой поверхностью на двух опорах, расположенных на расстоянии 0,211 L от концов меры (L- длина концевой меры, м).

Дополнительные усилия, влияющие на длину и плоскопараллельность концевой меры, должны быть исключены

10. Какие требования к маркировке калибров?

На каждом калибре должна быть маркировка, включающая следующие требования:

номинальный размер контролируемого отверстия (вала),

условное обозначение поля допуска заданного размера,

числовые величины предельных отклонений контролируемого отверстия (вала) в мм,

обозначение типа калибра: ПР или НЕ;

товарный знак предприятия-изготовителя (на калибрах для собственных нужд не указывается).

Маркировка производится на лыске ручки пробки или на переднем торце вставки, у скобы – на лицевой стороне.

11. Для чего используются калибры-скобы? Как с их помощью определить годность изделия?

Для контроля наружных (охватываемых) поверхностей валов применяют калибры-скобы, а для контроля внутренних (охватывающих) поверхностей отверстий – калибры-пробки.

Односторонними скобами можно измерять один или два предельных размера. Если односторонняя скоба предназначена для измерения двух предельных размеров, то размеры расположены один за другим ступеньками, разделенными друг от друга канавкой.

12. Чем отличаются понятия контроль и измерение?

Измерение — совокупность операций для определения отношения одной (измеряемой) величины к другой однородной величине, принятой за единицу, хранящуюся в техническом средстве (средстве измерений).

Контроль - частный случай измерения, проводимый с целью установления соответствия измеряемой величины заданным пределам.

Под измерением понимают познавательный процесс, заключающийся в сравнении путем физического эксперимента данной физической величины с известной физической величиной, принятой за единицу измерения.

13. Кто и какие использует калибры?

По назначению калибры разделяют:

- на рабочие, предназначенные для проверки размеров деталей рабочими и контролерами ОТК;

- приемочные − обычно это изношенные рабочие калибры (их размеры в пределах допуска на износ), используют их представители заказчика;

- контрольные (контркалибры), использующиеся для проверки размеров рабочих и приемочных калибров и для установки размера регулируемой скобы.

Вопросы к лабам 5-6.

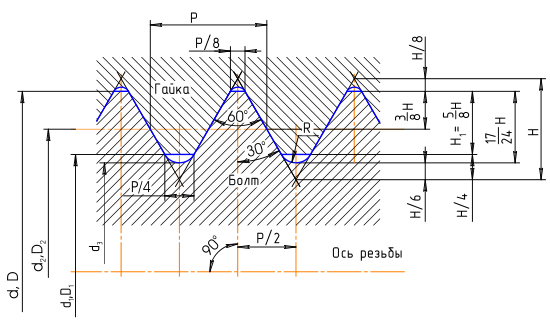

Имеет

широкое применение с номинальным

диаметром от 1 до 600 мм и шагом от 0,25 до

6 мм. Профиль — равносторонний треугольник

(угол при вершине 60°) с теоретической

высотой профиля Н=0,866025404Р. Все параметры

профиля измеряются в миллиметрах.

Имеет

широкое применение с номинальным

диаметром от 1 до 600 мм и шагом от 0,25 до

6 мм. Профиль — равносторонний треугольник

(угол при вершине 60°) с теоретической

высотой профиля Н=0,866025404Р. Все параметры

профиля измеряются в миллиметрах.

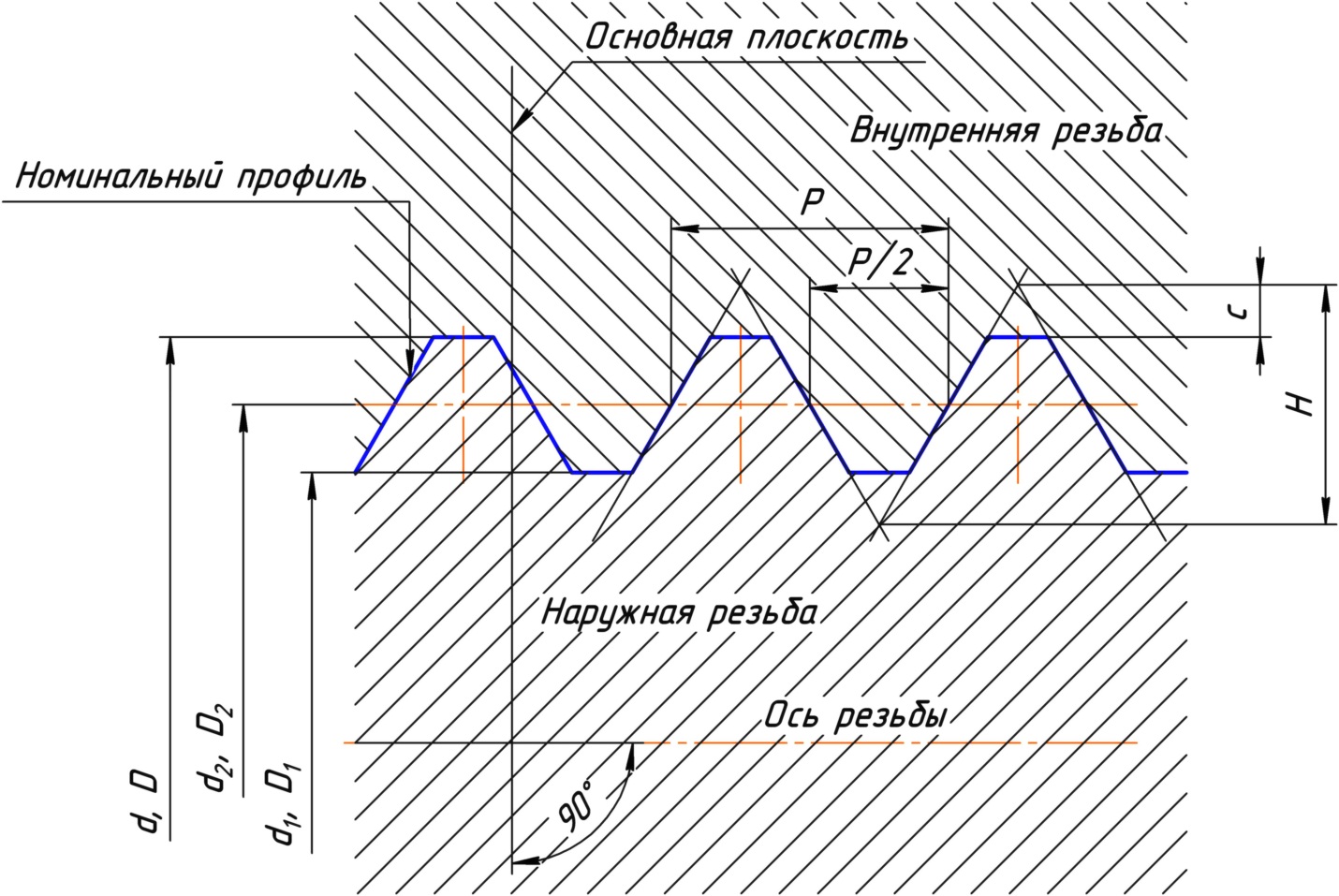

средний диаметр (D2, d2), диаметр цилиндра, образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы;

шаг (P) — расстояние между одноимёнными боковыми сторонами профиля, измеряется в долях метра, в долях дюйма или числом ниток на дюйм — это знаменатель обыкновенной дроби, числитель которой является дюймом. Выражается натуральным числом (например: 28, 19, 14, 11)

Устанавливается допуски для двух диаметров резьбы – среднего диаметра и диаметра выступов (наружного диаметра наружной резьбы и внутреннего диаметра внутренней резьбы).Допуск среднего диаметра резьбы определяет допустимую степень отклонения номинального среднего диаметра наружной (d2) и внутренней резьбы (D2). Допуск на диаметр выступов устанавливает допустимую степень отклонения номинального наружного диаметра (d) крепежа с наружной резьбой (например, болты, винты) и номинального внутреннего диаметра (D) крепежа с внутренней резьбой (например, гайки). Значение допуска среднего диаметра и диаметра выступов всегда отрицательное для крепежа с наружной резьбой и положительное для крепежа с внутренней резьбой.Положительный допуск на внутреннюю резьбу и отрицательный на внешнюю позволяет оставлять необходимый допуск на возможную последующую обработку.

Условное обозначение: буква M (metric), числовое значение номинального диаметра резьбы (d, D на схеме, оно же внешний диаметр резьбы на болте) в миллиметрах, числовое значение шага (для резьбы с мелким шагом) (P на схеме) и буквы LH для левой резьбы. Например, резьба с номинальным диаметром 16 мм с крупным шагом обозначается как M16; резьба с номинальным диаметром 36 с мелким шагом 1,5 мм — М36х1,5; такая же по диаметру и шагу, но левая резьба М36х1,5LH. Кроме того, условные обозначения резьбы могут включать указания о точности их изготовления.Например, для основных метрических резьб установлены классы точности 1-й, 2-й и 3-й, а для мелких метрических резьб степени точности: С, D, Е, F, Н, К — для гаек и с, d, е, f,h, k — для болтов. Соответственно, для резьб, показанных на чертежах 15 и 16, с учетом точности изготовления по 2-му классу для основной и степени точности Е для мелкой, обозначения на чертежах будут: М 24х3 — 2 А и 1 М 24х2 — Е.

Существуют два метода контроля точности резьб - дифференцированный (поэлементный) и комплексный. Дифференцированный метод применяют, когда на каждый параметр резьбы допуски указаны отдельно. При этом отдельно контролируют шаг, средний диаметр, половину угла профиля. Данный метод является сложным и трудоемким, поэтому используется для контроля точных резьб (калибров, резьбообразующего инструмента, специальных резьбовых деталей), а также используется при наладке технологического процесса и при исследовании причин дефектов. Комплексный метод контроля применяют для резьбовых деталей, допуск среднего диаметра которых является суммарным допуском. Метод основан на одновременном контроле среднего диаметра, шага, половины угла профиля, внутреннего и наружного диаметров резьбы путем сравнения действительных размеров с предельными. Это обеспечивается использованием предельных калибров. В крупносерийном и массовом производстве контроль предельными резьбовыми калибрами является основным. Также этот метод применяется в единичном и мелкосерийном производстве.

См 5

Калибры бывают предельными и нормальными. Нормальный калибр (шаблон) применяется для проверки сложных профилей. Предельный калибр имеет проходную и непроходную стороны (верхнее и нижнее отклонение номинального размера), что позволяет контролировать размер в поле допуска. Предельные калибры применяются для измерения цилиндрических, конусных, резьбовых и шлицевых поверхностей. При конструировании предельных калибров должен выполняться принцип Тейлора, согласно которому проходной калибр является прототипом сопрягаемой детали и контролирует размер по всей длине соединения с учетом погрешностей формы. Непроходной калибр должен контролировать только собственно размер детали и поэтому имеет малую длину для устранения влияния погрешностей формы.

Виды предельных калибров: калибр-скоба, калибр-пробка, резьбовой калибр-пробка, резьбовой калибр-кольцо и т. д.

Инструментальные микроскопы

Инструментальные микроскопы (ГОСТ 8074-82) предназначены для измерения длин, углов, элементов резьб, конусов и различных профилей.

Инструментальные микроскопы разделяются на малые – ММИ и большие – БМИ, отличающиеся метрологическими параметрами.

Большой микроскоп инструментальный (БМИ) имеет следующие основные измерительные характеристики: диапазон измерения в продольном направлении 0-150 мм, в поперечном 0-50 мм; диапазон показаний микрометров 0-25 мм; цена деления микрометрических устройств 0,005 мм; диапазон измерения угловых размеров 0°-360°; цена деления окулярной угломерной головки 1 мин. Метод измерения линейных размеров – координатный. Общий вид БМИ представлен на рис

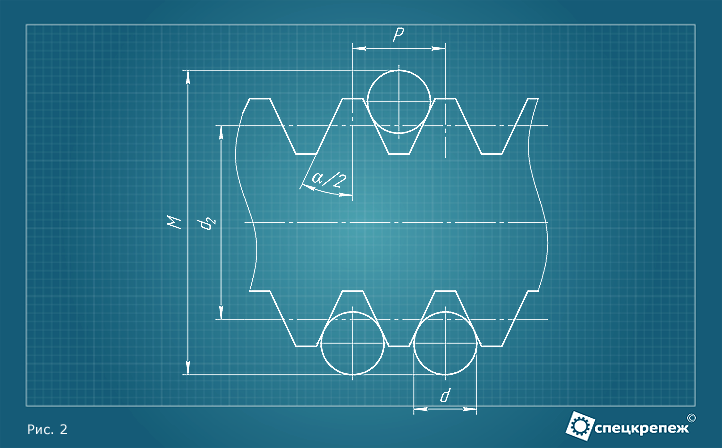

Метод трех проволочек (рис. 2) заключается в измерении размера М с помощью микрометра или другого точного инструмента. Диаметр проволочек выбирается в зависимости от шага резьбы. Средний диаметр метрической резьбы при этом рассчитывается по формуле: 11. d2=M+0,866P-3d

Прибор для измерений линейных размеров калибров и деталей машин относит. контактным способом. Преобразоват. элементом (механизмом) М. служит скрученная ленточная пружина, к-рая при растягивании поворачивается вместе с закрепл. на ней указателем. При измерениях М. укрепляется на стойке. Пределы измерений М. ± (4 - 300) мкм. См. рис.

Рис. 1. Схема механизма микрокатора: 1 — пружина; 2 — стрелка; 3 — узел крепления стрелки; 4 — демпфирующий рычаг; 5 — измерительный стержень.

Метод измерения определяется совокупностью используемых измерительных средств и условий измерения. Различают следующие методы измерения: абсолютный — определение измеряемой величины (ее оценка) с помощью мерительного инструмента, например измерение размеров изделия с помощью штангенциркуля; относительный (сравнительный) — определение величины (ее оценка) отклонения замеряемого размера от требуемой установленной меры или образца. Приборы для измерения относительным методом не так удобны, потому что их необходимо предварительно настраивать, но они дают высокую точность измерения. Как правило, каждое измерение может быть произведено как абсолютным, так и относительным методом; прямой — непосредственная оценка значения искомой величины или отклонений от нее путем прикладывания специальных измерительных приспособлений или приборов. Прямой метод измерения наиболее удобен среди других, поэтому на производстве предпочитают там, где это возможно, пользоваться им; косвенный — оценка искомой величины или отклонений от нее по результатам измерения другой величины, связанной с искомой определенной зависимостью. Примерами косвенного метода измерения могут служить определение величины дуги по результатам измерения длины хорды, определение диаметра малого отверстия в труднодоступном для измерения месте замером диаметра цилиндрического пальца (втулки), входящего в данное отверстие.

На практике часто приходится сопоставлять точность прямых и косвенных измерений. Следует сказать, что в некоторых случаях косвенные измерения оказываются более точными, чем прямые. Например, в случае измерения межцентрового расстояния отверстий замеряют кратчайшее расстояние между отверстиями по их образующим, а затем к этому числовому значению добавляют величины радиусов одного и другого отверстий.

Вопросы к лабе 7-8.

8.

9. В приборах для двухпрофильного зацепления ( межцентромерах) испытуемое колесо прижимается к измерительному так, что колеса сцепляются без зазора.

10. Для оценки кинематической точности зубчатых колес и передач вместо комплексных показателей Fir и Fior можно применять комплексы указанных элементных показателей или отдельные элементные показатели. Например, для зубчатых колес при степенях точности 3 - 8 применяют комплекс, состоящий из радиального биения зубчатого венца F r и колебания длины общей нормали Ftwr; при степенях точности 9 - 12 и любых диаметрах точность зубчатых колес оценивают по Frr. Кинематическая точность передач, изготовленных по степеням точности 9 - 12, характеризуется кинематической точностью зубчатых колес и специального показателя точности не имеет.

11. Плавность работы зубчатого колеса определяется величиной составляющих полной погрешности угла его поворота. Показатели плавности устанавливаются в зависимости от граничных значений номинального коэффициента осевого перекрытия εβ

12. Контакт зубьев характеризуется размерами пятна контакта на боковых поверхностях зубьев при работе передачи и определяет величину передаваемой нагрузки. Пятно контакта зависит от погрешностей самих колес и от погрешностей их монтажа в корпус.

Полнота контакта зависит от погрешностей установки заготовки на станке (её торцевого биения), неточности станка (непараллельности направления хода фрезерного суппорта оси вращения стола и его перекоса), а для косозубых колёс также от погрешностей винта подачи зуборезного станка. Притирка и приработка зубьев сопряжённых колёс улучшают их контакт. На полноту контакта влияют погрешности формы зубьев и погрешности их взаимного расположения в передаче. При соответствии суммарного или мгновенного пятна контакта требованиям стандарта контроль по другим показателям, определяющим контакт зубьев в передаче, не является необходимым. Допускается определять пятна контакта с помощью измерительного колеса.

13. Боковой зазор определяется величиной межосевого расстояния и толщиной зубьев колес и зависит от температурного режима работы передачи, способа подачи смазки и окружной скорости V.

Гарантированный боковой зазор получается как сумма температурных и силовых деформаций:

jn min ≥ jn1 + jn2.

Боковой зазор, соответствующий температурной компенсации, определяется по формулам:

jn2 = a [α1·(t1 -20º) – α2· (t2-20º)]· 2 sin α (мм);

при =20 jn2= 0,684·a [α1·(t1 -20º) – α2· (t2-20º)],

где a межосевое расстояние в передаче, мм;

1 и 2 коэффициенты линейного расширения для материалов зубчатых колес и корпуса;

t1 и t2 предельные температуры зубчатых колес и корпуса, для которых рассчитывается боковой зазор.

14. Основным геометрическим параметром, определяющим все элементы передачи, является модуль m, который выбирается в зависимости от передаваемой нагрузки из нормального ряда модулей по ГОСТ 9563 .

Модуль это число, показывающее, сколько миллиметров диаметра делительной окружности приходится на один зуб зубчатого колеса.

Зубчатые колеса с модулем от 0,05 мм до 1 мм принято называть мелкомодульными; от 1 до 10 мм – среднемодульными и свыше 10 мм − крупномодульными.

Основное применение находит первый ряд модулей: 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16. Второй ряд применяется ограниченно: 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5; 7; 9; 11; 14; 18.

m=dy/z

Число зубьев колес – Z

dy – диаметр делительной окружности