- •Содержание

- •Раздел I

- •Технологический процесс - основа производства…….……………….20

- •Технологичность конструкции самолета

- •Понятие качества.

- •Раздел II. Основные Понятия технологии сборки ла.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению………………………….…………………………………….135

- •Раздел III. Сапр-тп. Cals

- •3.5.2. Алгоритмы формирования классификационных группировок……………………………………………..………………..256

- •Линейное программирование

- •Раздел I

- •Структура предприятий и производственный процесс.

- •Основные составляющие части ла.

- •Виды производства

- •Технологический процесс - основа производства.

- •Понятие о технологическом процессе и его составляющих.

- •Структура технологического процесса.

- •Технологичность конструкции самолета

- •Понятие технологичности конструкции

- •Технологичность - основа повышения эффективности целевой отдачи авиационной техники

- •Технологичность наружных обводов и членение планера.

- •Качественная оценка технологичности

- •Технологические и нетехнологические решения конструирования деталей

- •Количественная оценка технологичности.

- •Особые требования к производству и эксплуатации современных ла.

- •Понятие качества.

- •Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством.

- •Конструкторско-технологические методы

- •Европейская концепция в области качества.

- •Обеспечение точности при изготовлении и сборки

- •1.8.1. Общие принципы обеспечения заданной точности

- •1.8.2. Методы увязки размеров.

- •1.8.3. Базы изделий и их роль в обеспечении заданной

- •1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •1.9.2. Реализация плазово-шаблонного метода.

- •1.9.3. Основные шаблоны и конструкторские плазы.

- •1.10. Структура себестоимости изделия. Технологическая себестоимость.

- •1.11. Производительность оборудования и труда рабочего.

- •1.12. Механизация и автоматизация выполнения

- •1.13. Процессы изготовления деталей ла.

- •1.13.1. Материалы для планера самолетов и вертолетов.

- •1.13.2. Характерные полуфабрикаты и заготовки в производстве.

- •1.14. Заготовительно-обработочный процесс.

- •1.14.1. Механические процессы.

- •Раздел II

- •2.1. Основные понятия технологии сборки летательных

- •2.2. Технологическая характеристика процессов сборки.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению.

- •2.4. Схемы сборочных процессов

- •2.5. Взаимосвязь конструкции и технологии.

- •2.6. Пути повышения эффективности сборочных процессов.

- •2.7. Методы сборки и сборочные базы.

- •2.8. Современные технологии агрегатно-сборочного производства

- •2.8.1. (Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

- •2.8.2. Сущность метода бесплазовой увязки размеров.

- •2.8.3. Электронное описание – основа бесплазовой увязки размеров.

- •2.8.4. Преимущества и недостатки различных методов

- •2.8.5. Точность и технико – экономические показатели различных методов сборки

- •2.9. Конструктивно-технологическая характеристика соединений,

- •2.9.1.Виды и технологические характеристики соединений.

- •2.9.2. Обобщенная схема технологических процессов

- •2.9.3. Силовые схемы соединений.

- •2.9.4. Показатели качества соединений.

- •2.9.5.Технологические методы соединения болтовых высокоресурсных соединений.

- •2.9.6. Технологический процесс клепки.

- •2.10. Клеи. Заполнители.

- •2.10.1. Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •2.10.2. Изготовление конструкций с сотовым заполнителем.

- •2.10.3. Изготовление сотового заполнителя.

- •2.10.4. Контроль качества сотовых агрегатов.

- •2.10.5. Изготовление узлов с заполнителем в виде пенопласта.

- •2.10.6. Процессы выполнения комбинированных соединений.

- •Раздел III

- •Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп.

- •Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах сао/сам/сае

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Стратегия, концепция, принципы cals.

- •Этапы жизненного цикла изделий и развитие cals.

- •Причины появления и принципы cals.

- •Автоматизированная технологическая

- •Автоматизация подготовки производства в концепции

- •Реализация процессов в системе pdm.

- •Методы, алгоритмы оптимального проектирования.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

- •Ю. Ю. Комаров.

Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

Применение производственных систем (ГПС) повышает производительность труда, улучшает загрузку оборудования и сокращает затраты на транспортные работы.

При проектировании технологических процессов для ГПС, необходимо учитывать множество критериев. В процессе проектирования решают следующие задачи:

- выбор из множества оборудования, составляющих ГПС, оборудование, которое необходимо и целесообразно для изготовления заданного изделия;

- формирование множества альтернативных вариантов на основе выбранного оборудования;

- определение для каждой операции допустимых областей изменения режимов обработки.

Далее решают задачи, связанные с планированием изготовления всей совокупности изделий:

- определение оптимального распределения работ между оборудованием;

- оптимизации последовательности запуска изделий в обработку.

При выборе оборудования для изготовления i-той детали можно использовать выражение:

{εi1}{<,=,>},{ρj1}^…^{εimj}{<,=,>}{ ρjmj},

где {εi} – совокупность параметров i – той детали; {ρj} – совокупность технологических возможностей j – того оборудования; mj – число параметров, описывающих технологические возможности j-того оборудования.

В качестве примера приведем логическое условие, гарантирующее изготовление i – той детали на j - том оборудовании:

Фij=(Bi≤Bj)^(Hi≤Hj)^(DCi≤DCj) (3.17)

В данном случае совокупность {εi} включает следующие параметры детали: В – максимальная ширина; Н – максимальная высота; DC – максимальный диаметр сверления.

При выполнении условия (3.17) возможны ситуации, когда требуемая операция изготовления детали может быть реализована на различных станках. В этом случае необходимо сформировать множество альтернативных вариантов обработки.

Допустим, маршрут изготовления детали di требует проведения N операций, для которых выбраны М станков. Примем, что для К операций можно использовать mk станков, причем mk>1.

Общее число вариантов обработки будет

![]()

Если объединить несколько последовательных операций l,l+1,…, l+8, то число альтернативных вариантов уменьшится до величины

![]() (3.18)

(3.18)

(k≠l,l+1,…,l+8)

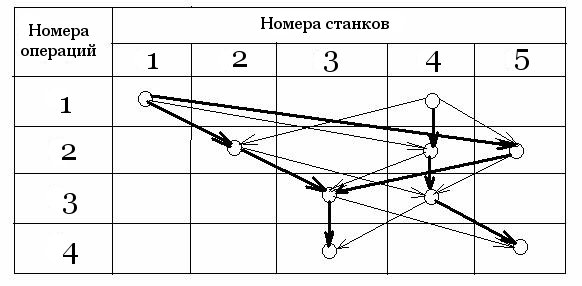

На рис. 3.18 изображен граф, иллюстрирующий варианты изготовления деталей, требующие выполнения 4-х операций при наличии 5-ти станков. Толстыми линиями обозначены варианты, построенные с учетом формулы (3.18).

При расчете режимов обработки выясняется диапазон их изменения, так как режимы резания при максимальной производительности значительно выше, чем при минимальной себестоимости обработки. Предельные значения режимов резания определяются из уравнений, полученных приравниванием нулю производных от выражений себестоимости и производительности относительно скорости резания (v) и подачи (s).

Рис.

3.18.

Рис.

3.18.

Например, исходя из выражения для расчета себестоимости, получается целевая функция в виде:

где d – диаметр обработки; l – длина обработки; Е – стоимость станко-минуты; tсм – время смены инструмента; Э – стоимость эксплуатации режущего инструмента (руб/мин); А1 – постоянная в выражении для определения стойкости инструмента, не зависящая от режимов резания; А2, А3 – показатели степени в формуле определения стойкости инструмента.

Скорость резания, обеспечивающая минимальную себестоимость обработки, в данном случае определяется:

Целевая функция для оптимального распределения работ между станками, с учетом всей совокупности изготовляемых деталей, может быть следующей:

![]()

где N – число разных деталей; М – количество станков; Tij – время обработки партии i – той детали на j – том станке; Xij – индикатор применения j – того станка для изготовления i – той детали (Xijє{0,1}).

В качестве ограничения необходимо учесть условия:

![]()

г де

Fj

– допустимый фонд времени j

– того станка.

де

Fj

– допустимый фонд времени j

– того станка.

При выборе оптимального порядка обработки можно использовать подходы теории расписаний. Результатом планирования будет план-график изготовления деталей в ГПС.

Если в данную номенклатуру деталей добавляется новая деталь dN+1, то сравнивают предварительно альтернативные варианты изготовления этой детали. Для оценки можно использовать показатели загрузки станков, трудоемкости и сложности обработки.

Оценка загрузки станков при изготовлении детали по j-тому варианту выражается отношением:

![]()

где Зcpi – средняя загрузка станков, применяемых при j-ом варианте обработки; Зcp – средняя загрузка станков, составляющих ГПС.

При оценке времени изготовления детали используется соотношение:

![]()

Показатель сложности обработки (KG) учитывает геометрическую сложность ограничиваемых деталь поверхностей, число используемых инструментов и характерные размеры. Оценка сложности обработки определяется аналогичным по форме выражением:

![]()

где KGN+1 – показатель сложности изготовления dN+1 детали; KGcp – средняя сложность изготовления деталей.

Целевыми функциями при выборе варианта, обеспечивающего наибольшую эффективность применения ГПС, является

Z=

Применение изложенной методики позволяет решать поставленные задачи поэтапно и повышает эффективность применения ГПС.