- •Содержание

- •Раздел I

- •Технологический процесс - основа производства…….……………….20

- •Технологичность конструкции самолета

- •Понятие качества.

- •Раздел II. Основные Понятия технологии сборки ла.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению………………………….…………………………………….135

- •Раздел III. Сапр-тп. Cals

- •3.5.2. Алгоритмы формирования классификационных группировок……………………………………………..………………..256

- •Линейное программирование

- •Раздел I

- •Структура предприятий и производственный процесс.

- •Основные составляющие части ла.

- •Виды производства

- •Технологический процесс - основа производства.

- •Понятие о технологическом процессе и его составляющих.

- •Структура технологического процесса.

- •Технологичность конструкции самолета

- •Понятие технологичности конструкции

- •Технологичность - основа повышения эффективности целевой отдачи авиационной техники

- •Технологичность наружных обводов и членение планера.

- •Качественная оценка технологичности

- •Технологические и нетехнологические решения конструирования деталей

- •Количественная оценка технологичности.

- •Особые требования к производству и эксплуатации современных ла.

- •Понятие качества.

- •Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством.

- •Конструкторско-технологические методы

- •Европейская концепция в области качества.

- •Обеспечение точности при изготовлении и сборки

- •1.8.1. Общие принципы обеспечения заданной точности

- •1.8.2. Методы увязки размеров.

- •1.8.3. Базы изделий и их роль в обеспечении заданной

- •1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •1.9.2. Реализация плазово-шаблонного метода.

- •1.9.3. Основные шаблоны и конструкторские плазы.

- •1.10. Структура себестоимости изделия. Технологическая себестоимость.

- •1.11. Производительность оборудования и труда рабочего.

- •1.12. Механизация и автоматизация выполнения

- •1.13. Процессы изготовления деталей ла.

- •1.13.1. Материалы для планера самолетов и вертолетов.

- •1.13.2. Характерные полуфабрикаты и заготовки в производстве.

- •1.14. Заготовительно-обработочный процесс.

- •1.14.1. Механические процессы.

- •Раздел II

- •2.1. Основные понятия технологии сборки летательных

- •2.2. Технологическая характеристика процессов сборки.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению.

- •2.4. Схемы сборочных процессов

- •2.5. Взаимосвязь конструкции и технологии.

- •2.6. Пути повышения эффективности сборочных процессов.

- •2.7. Методы сборки и сборочные базы.

- •2.8. Современные технологии агрегатно-сборочного производства

- •2.8.1. (Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

- •2.8.2. Сущность метода бесплазовой увязки размеров.

- •2.8.3. Электронное описание – основа бесплазовой увязки размеров.

- •2.8.4. Преимущества и недостатки различных методов

- •2.8.5. Точность и технико – экономические показатели различных методов сборки

- •2.9. Конструктивно-технологическая характеристика соединений,

- •2.9.1.Виды и технологические характеристики соединений.

- •2.9.2. Обобщенная схема технологических процессов

- •2.9.3. Силовые схемы соединений.

- •2.9.4. Показатели качества соединений.

- •2.9.5.Технологические методы соединения болтовых высокоресурсных соединений.

- •2.9.6. Технологический процесс клепки.

- •2.10. Клеи. Заполнители.

- •2.10.1. Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •2.10.2. Изготовление конструкций с сотовым заполнителем.

- •2.10.3. Изготовление сотового заполнителя.

- •2.10.4. Контроль качества сотовых агрегатов.

- •2.10.5. Изготовление узлов с заполнителем в виде пенопласта.

- •2.10.6. Процессы выполнения комбинированных соединений.

- •Раздел III

- •Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп.

- •Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах сао/сам/сае

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Стратегия, концепция, принципы cals.

- •Этапы жизненного цикла изделий и развитие cals.

- •Причины появления и принципы cals.

- •Автоматизированная технологическая

- •Автоматизация подготовки производства в концепции

- •Реализация процессов в системе pdm.

- •Методы, алгоритмы оптимального проектирования.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

- •Ю. Ю. Комаров.

Метод ветвей и границ.

Метод ветвей и границ заключается в разбиении конечного множества, на котором ищется экстремум, на несколько подмножеств и в выяснении перспективности каждого из них. Если подмножество неперспективно, оно исключается из рассмотрения. Если в подмножестве может находиться экстремум, оно подвергается дальнейшему разбиению и исследованию. Разбиение и исследование продолжаются до тех пор, пока не будет выявлена единственная наилучшая точка. Исключение из рассмотрения неперспективных точек обуславливает направленность перебора. В большинстве задач дискретного программирования оценки перспективности подмножеств точек могут быть только приближенными. Если применяются излишне оптимистические оценки перспективности, перебор начинает приближаться к полному, увеличиваются потери на поиск. Если правила выбора перспективных ветвей излишне пессимистические, то снижается надежность определения экстремума.

Рассмотрим использование метода ветвей и границ для определения оптимальной последовательности фрезерования поверхностей.

Определение последовательности фрезерования отдельных поверхностей и их совокупностей является достаточно сложной задачей. Это обусловлено большим количеством факторов, влияющих на последовательность обработки и неясностью связей между факторами, затрудняющих выявление закономерностей построения последовательностей обработки.

Эту задачу трансформируем в задачу минимизации холостых перемещений инструмента. Такой подход возможен потому, что последовательность обработки будем искать в рамках установки, т.е. вопросы, связанные с определением поверхностей базирования и закрепления, решены.

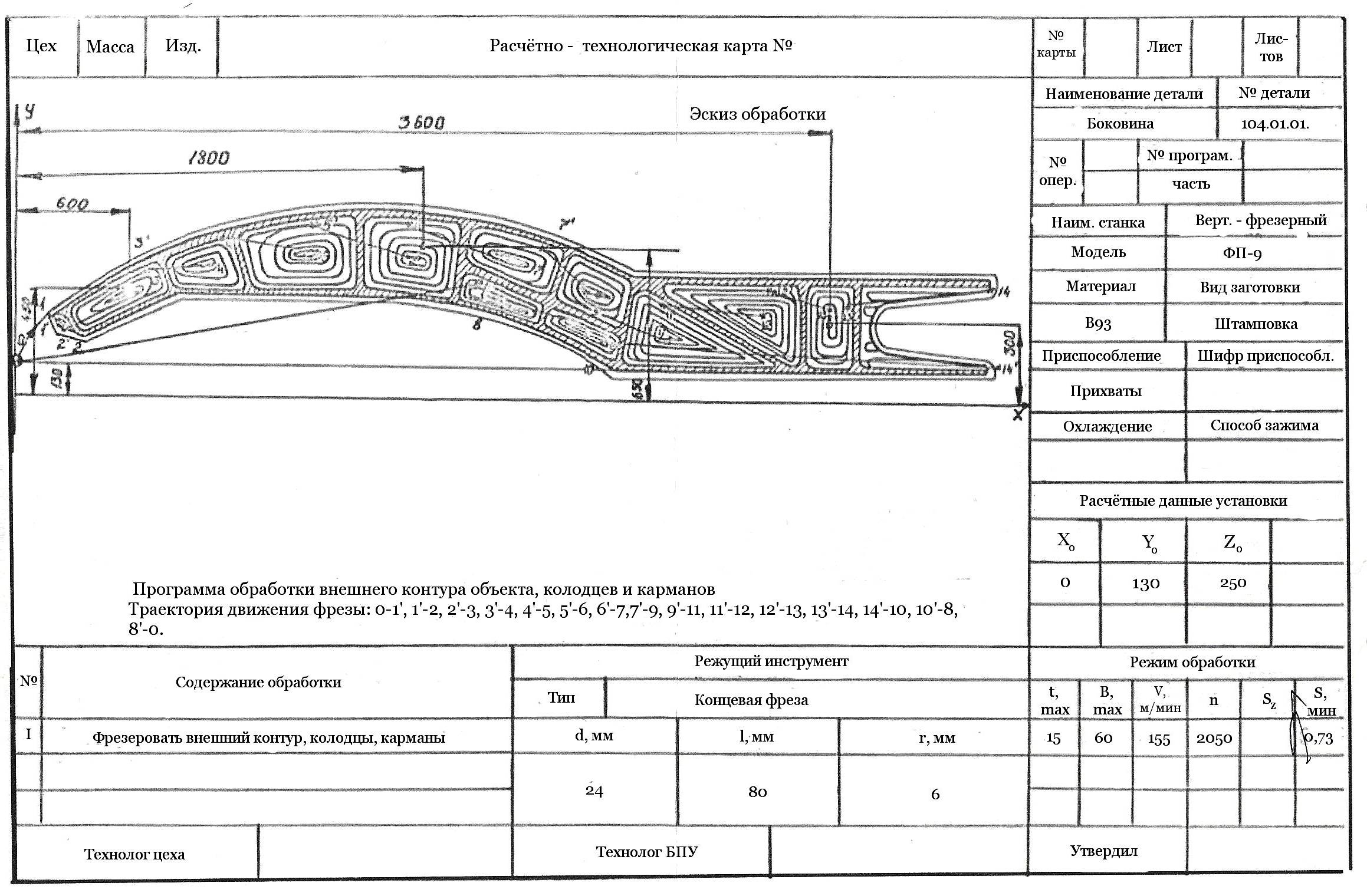

Сокращение длины холостых перемещений является одним из резервов увеличения производительности труда. Под холостым перемещением понимается движение фрезы между двумя рабочими перемещениями. Одним рабочим перемещением может обрабатываться как одна, так и совокупность поверхностей (карман, колодец, контур) (рис. 3.2).

Все множество холостых перемещений для данной установки, имеющей n рабочих перемещений, можно представить в виде ориентированного графа _

G=(c, U),

у которого: с – множество вершин (множество рабочих перемещений); U – множество ориентированных дуг (наличие дуги указывает на возможность перемещения от одного рабочего перемещения к другому).

В реальных условиях граф G не является полным, так как существуют условия, запрещающие перемещения. К этим условиям можно отнести: расположение элементов базирующих и закрепляющих устройств; нежелательное изменение внутренних напряжений и перераспределение жесткости системы СПИД; выделение большого количества тепла, затрудняющего получение необходимой шероховатости и точности и т.д.

Задача минимизации холостых перемещений ставится в терминах дискретного программирования и формулируется следующим образом.

Минимизировать целевую функцию

n n

Σ Σ Cij Xij,

i=1 j=1

где Сij=∞.

Через Сij>0 обозначим расстояние между рабочими перемещениями i и j. Сij=∞, если «прямого» маршрута между перемещениями i и j не существует. В некоторых случаях Сij≠Сji, т.е. начало обработки не совпадает с окончанием.

Булевы, перемещенные Xij, определяются следующим образом:

I,

если цикл включает холостое перемещение

от рабочего перемещения i

к j

;

0,

в противном случае.

Xij=

Переменные удовлетворяют условиям:

![]() , i

є {1,2,…,n}

(отход)

, i

є {1,2,…,n}

(отход)

![]() , j

є {1,2,…,n}

(подход)

, j

є {1,2,…,n}

(подход)

Xij – неотрицательные целые при любых i и j.

Решение-цикл

Условие Сii=∞ принимается для того, чтобы исключить возможность появления в оптимальном решении значений Xii=I, не имеющих смысла.

Наилучшие результаты при решении поставленной задачи были получены при использовании метода ветвей и границ.

Существует несколько модификаций метода ветвей и границ. Здесь рассмотрим метод «задания маршрутов», так как для его применения нет необходимости решать предварительную задачу линейного программирования о назначениях. Для определения нижней оценки оптимального значения целевой функции применяется метод, основанный на том, что расстояние должно быть, по крайней мере, равно сумме Cij при Xij=1 плюс сумма наименьших Cij в остальных случаях.

Алгоритм определения оптимального цикла, реалиизующий метод задания маршрутов, имеет вид: Сформировать список задач и для каждой задачи из этого списка проделать следующие шаги.

Шаг 1.

Прекратить вычисления, если основной список пуст. В противном случае выбрать одну задачу и вычеркнуть ее из основного списка.

Шаг 2.

Определить нижнюю оценку целевой функции для любого цикла, порождаемого выбранной задачей. Если же нижняя оценка больше или равна X0t, то принять X0t+1 и вернуться к шагу 1. В противном случае перейти к шагу 3.

Шаг 3.

Если текущее решение определяет цикл, то зафиксировать его, принять X0t+1 равным соответствующему значению целевой функции и вернуться к шагу 1. В противном случае перейти к шагу 4.

Шаг 4.

При наличии возможности выбрать переменную Хhk, не входящую в текущее решение, такую, что Сhk<∞ при условии, что Хhk=1 не приводит к образованию подцикла на переменных, уже вошедших в решение. При таком выборе внести в основной список задач две задачи.

Рис.

3.17.

Рис.

3.17.

Каждую из этих задач принять идентичной задаче, выбранной на шаге 1, за исключением лишь того, что в одну из них ввести изменение Сhk=∞, а в другую – условие Хhk=1 и изменение Сkh=∞. Принять X0t+1= X0t и вернуться к шагу 1.

По приведенному алгоритму была составлена программа и проведен ряд экспериментов на электронно-вычислительной машине. Результаты экспериментов показали большую эффективность программы в смысле нахождения оптимального цикла, но при этом очень быстро возрастает время счета с увеличением размерности задачи.

На рис. 3.17 представлена траектория, сформированная с помощью этого алгоритма, для изображенной детали.